Menu de conteúdo

● Entendendo a impressão 3D e o titânio

>> O que é impressão 3D?

>> Por que titânio?

● O processo de impressão 3D para peças de titânio

>> Tecnologias comuns usadas

>> O processo de impressão

● Vantagens das peças de titânio de impressão 3D

>> Flexibilidade do projeto

>> Resíduos reduzidos

>> Prototipagem rápida

>> Personalização

● Desafios nas peças de titânio de impressão 3D

>> Custo

>> Experiência técnica

>> Limitações do material

● Aplicações de peças de titânio impressas em 3D

>> Indústria aeroespacial

>> Campo médico

>> Setor automotivo

>> Defesa e militar

● Futuro da impressão 3D com titânio

● Conclusão

● Perguntas e respostas relacionadas

>> 1. Quais são as principais vantagens do uso de titânio na impressão 3D?

>> 2. Quais tecnologias são comumente usadas para peças de titânio em impressão 3D?

>> 3. Como a impressão 3D reduz o desperdício em comparação com a fabricação tradicional?

>> 4. As peças de titânio podem ser personalizadas usando a impressão 3D?

>> 5. Que desafios estão associados a peças de titânio de impressão 3D?

O advento da tecnologia de impressão 3D revolucionou vários setores, particularmente na fabricação de peças complexas. Entre os materiais que ganharam atenção significativa na impressão 3D está o titânio, a KN possui por sua excepcional relação força-peso e resistência à corrosão. Este artigo explora os recursos da impressão 3D na produção de peças de titânio, examinando os processos envolvidos, as vantagens e desafios e os aplicativos em diferentes setores. Ao se aprofundar em cada aspecto, podemos entender melhor como a impressão 3D está moldando o futuro da fabricação de titânio.

Entendendo a impressão 3D e o titânio

O que é impressão 3D?

A impressão 3D, também conhecida como fabricação aditiva, é um processo que cria objetos tridimensionais a partir de um arquivo digital. Essa tecnologia cria camada de peças por camada, permitindo projetos complexos que geralmente são impossíveis de alcançar com os métodos tradicionais de fabricação. A versatilidade da impressão 3D o torna adequado para vários materiais, incluindo plásticos, metais e cerâmica. Ao contrário da fabricação subtrativa tradicional, que remove o material de um bloco sólido, a impressão 3D adiciona material somente quando necessário, resultando em menos resíduos e uso mais eficiente de recursos. Essa diferença fundamental abre novas possibilidades para o design e a produção, permitindo que os fabricantes inovem e criem peças que antes eram inviáveis.

Por que titânio?

O titânio é um metal que se destaca devido às suas propriedades únicas. É leve, mas incrivelmente forte, tornando -o ideal para aplicações onde a economia de peso é crucial, como nas indústrias aeroespacial e automotiva. Além disso, o titânio exibe excelente resistência à corrosão, essencial para implantes médicos e componentes expostos a ambientes severos. Sua biocompatibilidade aumenta ainda mais seu apelo no campo médico, onde é usado para implantes e próteses. A combinação dessas propriedades faz do titânio um material altamente procurado em várias aplicações de alto desempenho, onde a confiabilidade e a durabilidade são fundamentais.

O processo de impressão 3D para peças de titânio

Tecnologias comuns usadas

Várias tecnologias de impressão 3D são empregadas para criar peças de titânio, com o ser mais proeminente:

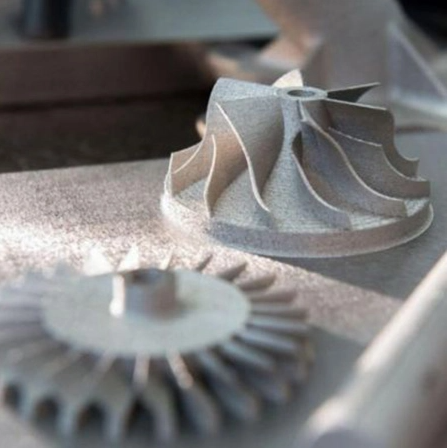

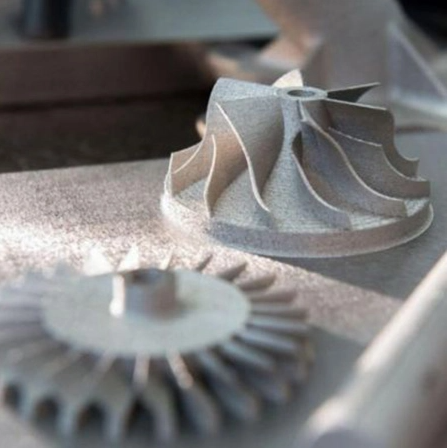

- sinterização a laser de metal direto (DMLS): Este método usa um laser para fundir o titânio em pó em partes sólidas. O DMLS é conhecido por sua precisão e capacidade de produzir geometrias complexas. O processo envolve a varredura de um feixe de laser em um leito de pó de titânio, derretendo as partículas para formar uma camada sólida. Essa camada é então coberta com outra camada de pó e o processo se repete até que a peça esteja concluída. O DMLS é particularmente vantajoso para a produção de peças com estruturas internas complexas que seriam difíceis de usar.

- Fusão de feixe de elétrons (EBM): semelhante ao DMLS, o EBM usa um feixe de elétrons para derreter o pó de titânio. Esse processo ocorre no vácuo, o que ajuda a alcançar peças de alta qualidade com defeitos mínimos. O EBM é particularmente eficaz para peças maiores, pois o ambiente a vácuo permite um melhor controle sobre o processo de fusão. O feixe de elétrons pode escanear rapidamente o leito de pó, resultando em tempos de construção mais rápidos em comparação com os métodos baseados em laser. Tanto o DMLS quanto o EBM permitem a produção de peças com projetos complexos que a usinagem tradicional não pode replicar, tornando -os inestimáveis na fabricação moderna.

O processo de impressão

O processo das peças de impressão em 3D normalmente envolve as seguintes etapas:

1. Design: Um modelo 3D da peça é criado usando o software de design auxiliado por computador (CAD). Esta etapa é crucial, pois o design deve considerar as propriedades únicas do titânio e as capacidades da tecnologia de impressão escolhida. Os engenheiros costumam usar ferramentas de simulação para prever como a peça se comportará durante a impressão e em seu aplicativo pretendido.

2. Corte: o modelo é cortado em camadas finas, que a impressora construirá uma de cada vez. Esse processo de fatiamento traduz o modelo 3D em um formato que a impressora pode entender, determinando o caminho exato que o laser ou o feixe de elétrons seguirá durante a impressão.

3. Impressão: A impressora deposita a camada de pó de titânio por camada, usando um laser ou feixe de elétrons para fundir o pó em uma estrutura sólida. A precisão desta etapa é crítica, pois quaisquer inconsistências podem levar a defeitos na parte final. Os sistemas de monitoramento avançado são frequentemente empregados para garantir que o processo de impressão permaneça dentro dos parâmetros especificados.

4. Pós-processamento: Após a impressão, as peças geralmente requerem etapas de pós-processamento, como tratamento térmico, acabamento da superfície ou usinagem para alcançar as propriedades desejadas e a qualidade da superfície. O pós-processamento é essencial para melhorar as propriedades mecânicas das peças impressas, pois o resfriamento rápido durante a impressão pode levar a tensões residuais. Técnicas como a prensagem isostática quente (quadril) podem ser usadas para eliminar essas tensões e melhorar a força geral da peça.

Vantagens das peças de titânio de impressão 3D

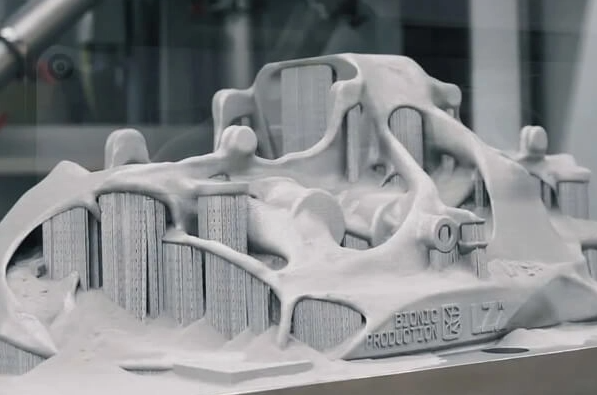

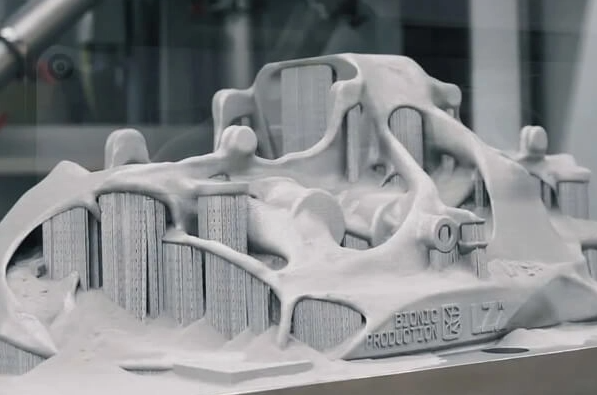

Flexibilidade do projeto

Uma das vantagens mais significativas das peças de titânio de impressão 3D é a flexibilidade do projeto que ele oferece. Os engenheiros podem criar geometrias complexas que são leves e otimizadas para o desempenho. Essa capacidade é particularmente benéfica em setores como aeroespacial, onde cada grama conta. A capacidade de projetar peças com estruturas de treliça interna pode reduzir significativamente o peso sem comprometer a força. Essa liberdade de design permite soluções inovadoras que possam melhorar o desempenho do produto final, levando a uma maior eficiência e funcionalidade.

Resíduos reduzidos

Os métodos tradicionais de fabricação geralmente envolvem processos subtrativos, que podem gerar desperdício significativo. Por outro lado, a impressão 3D é um processo aditivo, o que significa que o material é usado apenas quando necessário. Essa eficiência não apenas reduz o desperdício, mas também reduz os custos de material. A redução dos resíduos é particularmente importante no contexto do titânio, que é um material caro. Ao minimizar os resíduos, os fabricantes podem alcançar práticas de produção mais sustentáveis, alinhando -se com a crescente ênfase na responsabilidade ambiental na fabricação.

Prototipagem rápida

A impressão 3D permite prototipagem rápida, permitindo que as empresas item rapidamente projetos e testem a funcionalidade. Essa velocidade é crucial nas indústrias competitivas, onde o tempo até o mercado pode determinar o sucesso. A capacidade de produzir protótipos internos reduz os prazos de entrega e permite um feedback mais rápido dos testes. Esse processo iterativo pode levar a produtos mais bem projetados, pois os engenheiros podem fazer ajustes com base no desempenho do mundo real e não nos modelos teóricos.

Personalização

A capacidade de personalizar peças para aplicações específicas é outra vantagem da impressão 3D. Isso é particularmente importante no campo médico, onde os implantes podem ser adaptados para atender perfeitamente aos pacientes individuais. A personalização se estende além das aplicações médicas; Nas indústrias aeroespacial e automotiva, as peças podem ser projetadas para atender a critérios de desempenho específicos ou preferências estéticas. Esse nível de personalização aprimora a experiência geral do usuário e pode levar a melhores resultados em aplicativos onde a precisão é crítica.

Desafios nas peças de titânio de impressão 3D

Custo

Enquanto a impressão 3D oferece muitos benefícios, o investimento inicial em equipamentos e materiais pode ser alto. O pó de titânio é caro e a maquinaria necessária para a impressão 3D de metal também é um investimento significativo. Esse alto custo pode ser uma barreira para empresas menores ou aquelas que apenas entram no mercado. No entanto, à medida que a tecnologia avança e se torna mais acessível, os custos associados às peças de titânio de impressão 3D devem diminuir, tornando -a uma opção mais viável para uma gama mais ampla de aplicações.

Experiência técnica

A impressão com sucesso de peças de titânio requer um alto nível de experiência técnica. Os operadores devem entender os meandros do processo de impressão, incluindo parâmetros como temperatura, velocidade e espessura da camada, para produzir peças de alta qualidade. Essa experiência é essencial não apenas durante o processo de impressão, mas também nos estágios de design e pós-processamento. As empresas podem precisar investir em treinamento e desenvolvimento para garantir que sua força de trabalho esteja equipada com as habilidades necessárias para alavancar a impressão 3D de maneira eficaz.

Limitações do material

Embora o titânio seja um material fantástico para muitas aplicações, ele não é adequado para todos. As propriedades mecânicas do titânio podem variar com base no processo de impressão e nos parâmetros, que podem afetar o desempenho da parte final. Além disso, a disponibilidade de ligas de titânio para impressão 3D ainda é limitada em comparação com outros materiais. A pesquisa em andamento está focada em expandir a gama de ligas de titânio que podem ser impressas efetivamente, o que aumentará a versatilidade da impressão 3D em várias aplicações.

Aplicações de peças de titânio impressas em 3D

Indústria aeroespacial

No setor aeroespacial, a redução de peso é fundamental para melhorar a eficiência de combustível. As peças de titânio impressas em 3D são usadas em várias aplicações, incluindo componentes do motor, suportes e elementos estruturais. A capacidade de criar peças leves, porém fortes, ajuda os fabricantes a atender aos padrões de desempenho rigorosos. Além disso, os recursos rápidos de prototipagem da impressão 3D permitem que as empresas aeroespaciais testem novos projetos rapidamente, levando a inovações que podem melhorar o desempenho e a segurança da aeronave.

Campo médico

A indústria médica adotou a impressão 3D para produzir implantes e próteses personalizadas. A biocompatibilidade do titânio o torna a escolha ideal para implantes cirúrgicos, como substituições de quadril e joelho. A personalização permite melhor ajuste e melhores resultados dos pacientes. Além disso, a impressão 3D pode facilitar a produção de ferramentas e instrumentos cirúrgicos complexos adaptados a procedimentos específicos, aumentando a eficiência e a eficácia das intervenções cirúrgicas.

Setor automotivo

Na fabricação automotiva, a impressão 3D é usada para criar componentes leves que aumentam o desempenho e a eficiência de combustível. Peças como suportes, sistemas de escape e até componentes do motor podem ser produzidas usando o titânio, contribuindo para o desempenho geral do veículo. A capacidade de prototipar rapidamente e testar novos designs permite que os fabricantes automotivos inovem continuamente, levando a avanços na tecnologia e sustentabilidade de veículos.

Defesa e militar

O setor de defesa utiliza peças de titânio impressas em 3D para várias aplicações, incluindo armaduras e componentes leves para aeronaves. A capacidade de produzir peças complexas sob demanda pode aumentar significativamente os recursos operacionais. Além disso, a impressão 3D pode reduzir as complexidades da cadeia de suprimentos associadas à fabricação tradicional, permitindo uma implantação mais rápida de componentes críticos no campo.

Futuro da impressão 3D com titânio

À medida que a tecnologia continua a avançar, o futuro das peças de titânio em impressão 3D parece promissor. Espera -se que as inovações nas técnicas e materiais de impressão aprimorem a qualidade e reduzem os custos associados à impressão 3D de titânio. Além disso, à medida que as indústrias adotam cada vez mais a fabricação aditiva, é provável que a demanda por peças de titânio cresça. Pesquisas sobre novas ligas de titânio e processos de impressão aprimorados expandirão ainda mais as aplicações da impressão 3D, tornando -a uma pedra angular da fabricação moderna.

Conclusão

Em conclusão, a impressão 3D tem o potencial de revolucionar a produção de peças de titânio em várias indústrias. Com suas propriedades únicas, o Titanium é um candidato ideal para fabricação aditiva, oferecendo flexibilidade de design, resíduos reduzidos e recursos rápidos de prototipagem. Enquanto os desafios permanecem, os benefícios das peças de titânio de impressão 3D são significativos, abrindo caminho para aplicações inovadoras nos setores aeroespacial, médico, automotivo e de defesa. À medida que a tecnologia amadurece, podemos esperar um desenvolvimento ainda mais emocionante no domínio dos componentes de titânio impressos em 3D.

Perguntas e respostas relacionadas

1. Quais são as principais vantagens do uso de titânio na impressão 3D?

O Titanium oferece uma proporção de alta força / peso, excelente resistência à corrosão e capacidade de criar geometrias complexas, tornando-o ideal para várias aplicações.

2. Quais tecnologias são comumente usadas para peças de titânio em impressão 3D?

As tecnologias mais comuns são a sinterização direta a laser de metal (DMLs) e a fusão de feixe de elétrons (EBM).

3. Como a impressão 3D reduz o desperdício em comparação com a fabricação tradicional?

A impressão 3D é um processo aditivo, o que significa que o material é usado apenas quando necessário, reduzindo significativamente o desperdício em comparação com os métodos subtrativos.

4. As peças de titânio podem ser personalizadas usando a impressão 3D?

Sim, a impressão 3D permite a personalização de peças de titânio para atender aos requisitos específicos, principalmente no campo médico.

5. Que desafios estão associados a peças de titânio de impressão 3D?

Os desafios incluem altos custos de material e equipamento, a necessidade de conhecimento técnico e possíveis variações nas propriedades mecânicas com base nos parâmetros de impressão.