Ansichten: 380 Autor: Dauerhaftes Titan-Veröffentlichungszeit: 2025-01-08 Herkunft: Website

Inhaltsmenü

● 3D -Druck und Titan verstehen

>> Warum Titan?

● Der 3D -Druckprozess für Titanteile

>> Gemeinsame Technologien verwendet

● Vorteile von 3D -Druck -Titan -Teilen

>> Anpassung

● Herausforderungen in 3D -Drucktitesteilen

>> Kosten

● Anwendungen von 3D -gedruckten Titanteilen

>> Luft- und Raumfahrtindustrie

>> Kfz -Sektor

● Zukunft des 3D -Drucks mit Titan

● Verwandte Fragen und Antworten

>> 1. Was sind die Hauptvorteile der Verwendung von Titan im 3D -Druck?

>> 2. Welche Technologien werden üblicherweise für 3D -Drucktiteile verwendet?

>> 3. Wie reduziert der 3D -Druck die Abfälle im Vergleich zur herkömmlichen Herstellung?

>> 4. Können Titandeile mit 3D -Druck angepasst werden?

>> 5. Welche Herausforderungen sind mit 3D -Drucken von Titanteilen verbunden?

Das Aufkommen der 3D -Drucktechnologie hat verschiedene Branchen revolutioniert, insbesondere bei der Herstellung komplexer Teile. Unter den Materialien, die im 3D-Druck erhebliche Aufmerksamkeit auf sich gezogen haben, gehört Titan, KN, der für das Verhältnis von außergewöhnlicher Stärke zu Gewicht und die Korrosionsbeständigkeit ist. In diesem Artikel wird die Fähigkeiten des 3D -Drucks bei der Herstellung von Titanteilen, der Untersuchung der damit verbundenen Prozesse, der Vorteile und Herausforderungen sowie der Anwendungen in verschiedenen Sektoren untersucht. Durch ein tieferes Eintauchen in jeden Aspekt können wir besser verstehen, wie der 3D -Druck die Zukunft der Titanherstellung prägt.

Der 3D-Druck, auch als Additive Manufacturing bezeichnet, ist ein Prozess, der dreidimensionale Objekte aus einer digitalen Datei erstellt. Diese Technologie baut Teile für Schicht für Schicht auf und ermöglicht komplizierte Designs, die mit herkömmlichen Fertigungsmethoden häufig nicht erreicht werden können. Die Vielseitigkeit des 3D -Drucks macht es für verschiedene Materialien geeignet, einschließlich Kunststoffe, Metalle und Keramik. Im Gegensatz zur herkömmlichen subtraktiven Herstellung, die Material aus einem festen Block entfernt, fügt 3D -Druck nur dann Material hinzu, was zu weniger Abfall und effizienterer Ressourcen führt. Dieser grundlegende Unterschied eröffnet neue Möglichkeiten für Design und Produktion und ermöglicht es den Herstellern, innovativ zu sein und Teile zu kreieren, die bisher nicht durchführbar waren.

Titan ist ein Metall, das aufgrund seiner einzigartigen Eigenschaften auffällt. Es ist leicht und doch unglaublich stark, was es ideal für Anwendungen macht, bei denen Gewichtseinsparungen von entscheidender Bedeutung sind, z. B. in der Luft- und Raumfahrt- und Automobilindustrie. Darüber hinaus weist Titan eine hervorragende Korrosionsbeständigkeit auf, die für medizinische Implantate und Komponenten, die harte Umgebungen ausgesetzt sind, unerlässlich ist. Seine Biokompatibilität verbessert seine Anziehungskraft im medizinischen Bereich weiter, wo sie für Implantate und Prothesen verwendet wird. Die Kombination dieser Eigenschaften macht Titan zu einem begehrten Material in verschiedenen Hochleistungsanwendungen, bei denen Zuverlässigkeit und Haltbarkeit von größter Bedeutung sind.

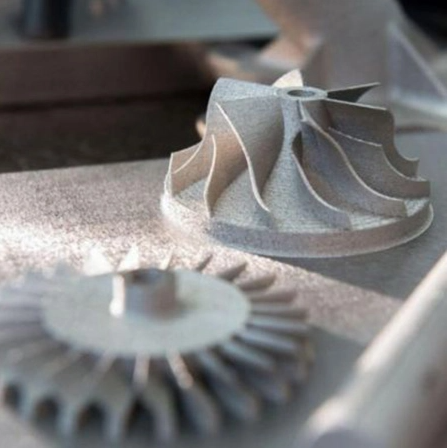

Es werden mehrere 3D -Drucktechnologien eingesetzt, um Titan -Teile zu erstellen, wobei das bekannteste Wesen ist:

- Direct Metal Laser Sintering (DMLS): Diese Methode verwendet einen Laser, um Pulvertitan in feste Teile zu verschmelzen. DMLs ist bekannt für seine Präzision und Fähigkeit, komplexe Geometrien zu produzieren. Der Prozess umfasst das Scannen eines Laserstrahls über ein Titanpulverbett und schmilzt die Partikel zusammen, um eine feste Schicht zu bilden. Diese Schicht wird dann mit einer anderen Pulverschicht bedeckt, und der Vorgang wiederholt sich, bis das Teil abgeschlossen ist. DMLs ist besonders vorteilhaft, um Teile mit komplizierten internen Strukturen zu produzieren, die schwer zu maschinell sind.

- Elektronenstrahlschmelzen (EBM): Ähnlich wie DMLs verwendet EBM einen Elektronenstrahl, um Titanpulver zu schmelzen. Dieser Prozess erfolgt in einem Vakuum, das dazu beiträgt, qualitativ hochwertige Teile mit minimalen Defekten zu erreichen. EBM ist für größere Teile besonders effektiv, da die Vakuumumgebung eine bessere Kontrolle über den Schmelzprozess ermöglicht. Der Elektronenstrahl kann schnell über das Pulverbett scannen, was zu schnelleren Bauzeiten im Vergleich zu Methoden auf Laserbasis führt. Sowohl DMLs als auch EBM ermöglichen die Herstellung von Teilen mit komplizierten Designs, die sich die traditionelle Bearbeitung nicht replizieren kann, was sie in der modernen Herstellung von unschätzbarem Wert machen.

Der Prozess von 3D -Drucktitandeilen umfasst typischerweise die folgenden Schritte:

1. Design: Ein 3D-Modell des Teils wird mit CAD-Software (Computer Aided Design) erstellt. Dieser Schritt ist entscheidend, da das Design die einzigartigen Eigenschaften von Titan und die Fähigkeiten der ausgewählten Drucktechnologie berücksichtigen muss. Ingenieure verwenden häufig Simulationswerkzeuge, um vorherzusagen, wie sich das Teil während des Druckens und in seiner beabsichtigten Anwendung verhalten wird.

2. Schneiden: Das Modell wird in dünne Schichten geschnitten, die der Drucker nacheinander baut. Dieser Schnittprozess übersetzt das 3D -Modell in ein Format, das der Drucker verstehen kann, und bestimmt den genauen Weg, den der Laser oder der Elektronenstrahl während des Drucks einnimmt.

3. Druck: Der Drucker lagert die Titanpulverschicht für Schicht unter Verwendung eines Lasers oder Elektronenstrahls ab, um das Pulver zu einer festen Struktur zu verschmelzen. Die Präzision dieses Schritts ist kritisch, da Inkonsistenzen im letzten Teil zu Mängel führen können. Fortgeschrittene Überwachungssysteme werden häufig verwendet, um sicherzustellen, dass der Druckprozess innerhalb bestimmter Parameter bleibt.

4. Nachverarbeitung: Nach dem Druck erfordern Teile häufig Nachbearbeitungschritte wie Wärmebehandlung, Oberflächenverarbeitung oder Bearbeitung, um die gewünschten Eigenschaften und die Oberflächenqualität zu erreichen. Die Nachbearbeitung ist für die Verbesserung der mechanischen Eigenschaften der gedruckten Teile von wesentlicher Bedeutung, da die schnelle Kühlung während des Drucks zu Restspannungen führen kann. Techniken wie heißes isostatisches Pressen (HIP) können verwendet werden, um diese Belastungen zu beseitigen und die Gesamtfestigkeit des Teils zu verbessern.

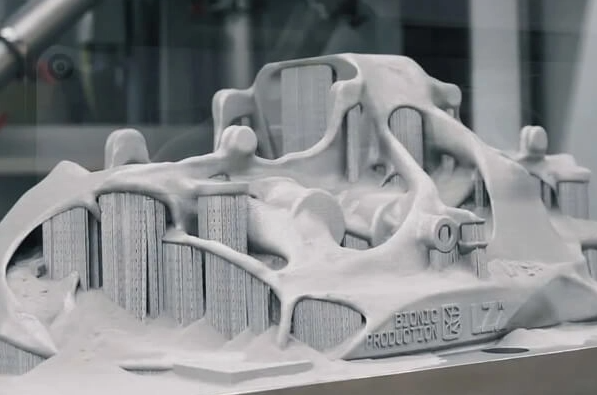

Einer der wichtigsten Vorteile von 3D -Drucktitan -Teilen ist die von ihm angebotene Designflexibilität. Ingenieure können komplexe Geometrien erstellen, die leicht und für die Leistung optimiert sind. Diese Fähigkeit ist besonders vorteilhaft in Branchen wie Aerospace, wo jeder Gramm zählt. Die Fähigkeit, Teile mit internen Gitterstrukturen zu entwerfen, kann das Gewicht ohne beeinträchtige Festigkeit erheblich verringern. Diese Designfreiheit ermöglicht innovative Lösungen, die die Leistung des Endprodukts verbessern können, was zu einer verbesserten Effizienz und Funktionalität führt.

Herkömmliche Fertigungsmethoden beinhalten häufig subtraktive Prozesse, die erhebliche Abfälle erzeugen können. Im Gegensatz dazu ist der 3D -Druck ein additiver Prozess, was bedeutet, dass Material nur bei Bedarf verwendet wird. Diese Effizienz reduziert nicht nur Abfall, sondern senkt auch die Materialkosten. Die Verringerung des Abfalls ist im Kontext von Titan, was ein teures Material ist, besonders wichtig. Durch die Minimierung von Abfällen können die Hersteller nachhaltigere Produktionspraktiken erzielen und sich mit der wachsenden Betonung der Umweltverantwortung bei der Herstellung übereinstimmen.

3D -Druck ermöglicht eine schnelle Prototyping, sodass Unternehmen Designs und Testfunktionen schnell wiederholen können. Diese Geschwindigkeit ist in wettbewerbsfähigen Branchen von entscheidender Bedeutung, in denen Time-to-Market den Erfolg bestimmen kann. Die Fähigkeit zur Herstellung von Prototypen im eigenen Haus reduziert die Vorlaufzeiten und ermöglicht schnellere Feedback durch Tests. Dieser iterative Prozess kann zu besser gestalteten Produkten führen, da Ingenieure Anpassungen auf der Grundlage realer Leistung und nicht auf theoretischen Modellen vornehmen können.

Die Möglichkeit, Teile für bestimmte Anwendungen anzupassen, ist ein weiterer Vorteil des 3D -Drucks. Dies ist besonders wichtig im medizinischen Bereich, wo Implantate auf einzelne Patienten perfekt zugeschnitten werden können. Die Anpassung geht über medizinische Anwendungen hinaus; In der Luft- und Raumfahrt- und Automobilindustrie können Teile konzipiert werden, um bestimmte Leistungskriterien oder ästhetische Vorlieben zu erfüllen. Diese Anpassungsstufe verbessert die allgemeine Benutzererfahrung und kann zu besseren Ergebnissen in Anwendungen führen, bei denen Präzision von entscheidender Bedeutung ist.

Während der 3D -Druck viele Vorteile bietet, kann die anfängliche Investition in Geräte und Materialien hoch sein. Titanpulver ist teuer, und die für den Metall 3D -Druck erforderlichen Maschinen sind ebenfalls eine erhebliche Investition. Diese hohen Kosten können ein Hindernis für kleinere Unternehmen oder für diejenigen sein, die gerade den Markt betreten. Wenn die Technologie jedoch zugänglicher wird, wird erwartet, dass die mit 3D -Druck -Titanteile verbundenen Kosten abnehmen, was es zu einer praktikableren Option für ein breiteres Angebot an Anwendungen macht.

Das erfolgreiche Druck von Titanteilen erfordert ein hohes Maß an technischem Fachwissen. Die Bediener müssen die Feinheiten des Druckprozesses verstehen, einschließlich Parametern wie Temperatur, Geschwindigkeit und Schichtdicke, um hochwertige Teile zu erzeugen. Dieses Know-how ist nicht nur während des Druckprozesses, sondern auch in der Design- und Nachbearbeitungsphase von wesentlicher Bedeutung. Unternehmen müssen möglicherweise in Schulungen und Entwicklung investieren, um sicherzustellen, dass ihre Belegschaft mit den erforderlichen Fähigkeiten ausgestattet ist, um den 3D -Druck effektiv zu nutzen.

Obwohl Titan ein fantastisches Material für viele Anwendungen ist, ist es für alle nicht geeignet. Die mechanischen Eigenschaften von Titan können je nach Druckprozess und Parametern variieren, die die Leistung des endgültigen Teils beeinflussen können. Darüber hinaus ist die Verfügbarkeit von Titanlegierungen für den 3D -Druck im Vergleich zu anderen Materialien immer noch begrenzt. Die laufende Untersuchung konzentriert sich auf die Erweiterung des Bereichs der Titanlegierungen, die effektiv gedruckt werden können, wodurch die Vielseitigkeit des 3D -Drucks in verschiedenen Anwendungen verbessert wird.

Im Luft- und Raumfahrtsektor ist die Gewichtsreduzierung von entscheidender Bedeutung, um die Kraftstoffeffizienz zu verbessern. 3D -gedruckte Titan -Teile werden in verschiedenen Anwendungen verwendet, einschließlich Motorkomponenten, Klammern und Strukturelementen. Die Fähigkeit, leichte, aber starke Teile zu erstellen, hilft den Herstellern, strengen Leistungsstandards zu erfüllen. Darüber hinaus ermöglichen die schnellen Prototyping -Funktionen des 3D -Drucks Luft- und Raumfahrtunternehmen, neue Designs schnell zu testen, was zu Innovationen führt, die die Leistung und Sicherheit der Flugzeuge verbessern können.

Die medizinische Industrie hat den 3D -Druck für die Herstellung maßgefertigter Implantate und Prothesen angenommen. Die Biokompatibilität Titans macht es zu einer idealen Wahl für chirurgische Implantate wie Hüft- und Knieersatz. Die Anpassung ermöglicht eine bessere Anpassung und verbesserte Patientenergebnisse. Darüber hinaus kann der 3D -Druck die Produktion komplexer chirurgischer Werkzeuge und Instrumente erleichtern, die auf bestimmte Verfahren zugeschnitten sind und die Effizienz und Effektivität chirurgischer Eingriffe verbessern.

In der Automobilherstellung wird der 3D -Druck verwendet, um leichte Komponenten zu erstellen, die die Leistung und die Kraftstoffeffizienz verbessern. Teile wie Klammern, Auspuffanlagen und sogar Motorkomponenten können mit Titan erzeugt werden, was zur Gesamtleistung der Fahrzeugbeitrage beiträgt. Die Fähigkeit, neue Designs schnell zu prototypen und zu testen, ermöglicht es den Automobilherstellern, kontinuierlich innovativ zu sein, was zu Fortschritten in der Fahrzeugtechnologie und Nachhaltigkeit führt.

Der Verteidigungssektor verwendet 3D -gedruckte Titan -Teile für verschiedene Anwendungen, einschließlich leichter Rüstung und Komponenten für Flugzeuge. Die Fähigkeit zur Herstellung komplexer Teile, die On-Demanden erzeugen, kann die Betriebsfähigkeiten erheblich verbessern. Darüber hinaus kann der 3D -Druck die mit der traditionellen Herstellung verbundenen Komplexität der Lieferkette verringern und eine schnellere Bereitstellung kritischer Komponenten vor Ort ermöglichen.

Während die Technologie weiter voranschreitet, sieht die Zukunft des 3D -Drucktitans vielversprechend aus. Es wird erwartet, dass Innovationen in den Drucktechniken und -materialien die Qualität verbessern und die mit dem 3D -Druck von Titan verbundenen Kosten senken. Da die Industrien zunehmend die additive Fertigung einsetzen, wird die Nachfrage nach Titanteilen wahrscheinlich wachsen. Die Erforschung neuer Titanlegierungen und verbesserte Druckprozesse wird die Anwendungen des 3D -Drucks weiter erweitern, was es zu einem Eckpfeiler der modernen Fertigung macht.

Zusammenfassend lässt sich sagen, dass der 3D -Druck das Potenzial hat, die Produktion von Titan -Teilen in verschiedenen Branchen zu revolutionieren. Mit seinen einzigartigen Eigenschaften ist Titan ein idealer Kandidat für die additive Fertigung und bietet Designflexibilität, reduzierte Abfälle und schnelle Prototyping -Funktionen. Während die Herausforderungen bestehen bleiben, sind die Vorteile von 3D -Druck -Titan -Teilen erheblich und ebnen den Weg für innovative Anwendungen im Bereich der Luft- und Raumfahrt-, Medizin-, Automobil- und Verteidigungssektoren. Wenn die Technologie reift, können wir noch aufregendere Entwicklungen im Bereich der 3D -gedruckten Titankomponenten erwarten.

Titanium bietet ein hohes Verhältnis von Stärke zu Gewicht, eine hervorragende Korrosionsbeständigkeit und die Fähigkeit, komplexe Geometrien zu erzeugen, damit sie für verschiedene Anwendungen ideal ist.

Die häufigsten Technologien sind das Direct Metal Laser Sintering (DMLS) und das Elektronenstrahlschmelzen (EBM).

Der 3D -Druck ist ein additiver Prozess, was bedeutet, dass Material nur bei Bedarf verwendet wird, wodurch der Abfall im Vergleich zu subtraktiven Methoden erheblich reduziert wird.

Ja, 3D -Druck ermöglicht die Anpassung von Titanteilen, um spezifische Anforderungen zu erfüllen, insbesondere im medizinischen Bereich.

Zu den Herausforderungen zählen hohe Material- und Ausrüstungskosten, das Bedürfnis nach technischem Fachwissen und mögliche Unterschiede in den mechanischen Eigenschaften, die auf Druckparametern basieren.

Titanium -Flachbalken spielen eine wichtige Rolle bei der Unterstützung der strukturellen Integrität von Marineschiffen. Ihre einzigartigen Eigenschaften, einschließlich hoher Festigkeit zu Gewicht, Korrosionsbeständigkeit und Ermüdungsfestigkeit, machen sie zu einer idealen Wahl für verschiedene Anwendungen im Schiffbau. Wenn die Marine -Technologie weiter voranschreitet, wird der Einsatz von Titan -Flachbalken wahrscheinlich zunehmen, was die Leistung und Langlebigkeit von Marineschiffen weiter verbessert. Die laufende Forschung und Entwicklung in Titanlegierungen und Fertigungstechniken wird weiterhin Innovationen in der maritimen Industrie vorantreiben, um sicherzustellen, dass die Schiffsschiffe sicher, effizient und in der Lage sind, die Herausforderungen des modernen Kriegsführung zu bewältigen.

Die Verwendung von Titanfäden in den Bau- und Ingenieurprojekten bietet eine einzigartige Gelegenheit, die Haltbarkeit zu verbessern und langfristige Kosten zu senken. Während die anfängliche Investition höher sein kann als herkömmliche Materialien, machen die Vorteile einer verringerten Wartung, niedrigeren Arbeitskosten und einer erhöhten Langlebigkeit Titan für viele Anwendungen zu einer überzeugenden Wahl. Während sich die Branchen weiterentwickeln und effizientere Materialien suchen, spielen Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Projektplanung und -ausführung.

Titan -Reduzierer sind eine wichtige Komponente in der laufenden Innovation innerhalb der Luft- und Raumfahrttechnik. Ihre einzigartigen Eigenschaften, einschließlich leichtem Design, Korrosionsbeständigkeit und Haltbarkeit, machen sie in verschiedenen Anwendungen, von Kraftstoffsystemen bis zu strukturellen Komponenten, unverzichtbar. Da die Branche weiterhin die Grenzen von Technologie und Effizienz überschreitet, werden Titan -Reduzierer eine entscheidende Rolle bei der Gestaltung der Zukunft von Luft- und Raumfahrtdesign und -technik spielen.

Titan -Befestigungselemente sind wesentliche Komponenten in verschiedenen Branchen, insbesondere in extremen Umgebungen, in denen traditionelle Materialien ausfallen können. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Hochfestigkeits-Gewicht-Verhältnis und Resilienz der Temperatur, machen sie ideal für Anwendungen in Luft- und Raumfahrt, Meeres, chemische Verarbeitung, medizinische Geräte, Automobiler und Stromerzeugung. Mit dem Fortschritt der Technologie und der Nachfrage nach leichten, langlebigen Materialien wird erwartet, dass die Verwendung von Titan -Befestigungen zunimmt, was ihre Rolle in kritischen Anwendungen weiter verfestigt.

Titaniumbefestigungen revolutionieren mehrere Branchen, indem sie Lösungen bereitstellen, die die Leistung verbessern, Gewicht verringern und die Haltbarkeit verbessern. Ihre einzigartigen Eigenschaften machen sie zu einer idealen Wahl für Anwendungen in Luft- und Raumfahrt-, Automobil-, Medizin-, Meeres- und Industriesektoren. Wenn die technologische Fortschritte und die Nachfrage nach leichten, starken Materialien weiter wachsen, wird erwartet, dass die Verwendung von Titan -Befestigungselementen weiter expandiert wird. Die kontinuierliche Entwicklung von Titanlegierungen und Fertigungstechniken wird wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan als kritisches Material in der modernen Technik festigt.

Die Verwendung von Titan -Flachbalken im Automobilsektor steigt, angetrieben durch die Notwendigkeit leichter Materialien, die die Leistung verbessern und strenge Umweltvorschriften entsprechen. Wenn die Hersteller weiterhin innovativ sind und fortschrittliche Fertigungstechniken einführen, wird das Potenzial für Titan -Flachbalken in Automobilanwendungen nur zunehmen. Mit dem Fokus auf Nachhaltigkeit und Leistung sind Titanium -Flat -Bars bereit, eine wichtige Rolle in der Zukunft der Automobilherstellung zu spielen. Während sich die Branche weiterentwickelt, wird die Integration von Titan in das Fahrzeugdesign nicht nur die Effizienz und Leistung verbessern, sondern auch zu einer nachhaltigeren und umweltfreundlicheren Automobillandschaft beitragen.

Die Herstellung von Titan -Reduzierern stellt mehrere Herausforderungen, darunter hohe Produktionskosten, komplexe Prozesse, Bearbeitungsschwierigkeiten, Schweißprobleme und Qualitätskontrolle. Durch die Einführung fortschrittlicher Fertigungstechniken, verbesserte Werkzeuge, verbesserte Schweißmethoden, strenge Qualitätssicherungsprotokolle und laufende Forschung können diese Herausforderungen effektiv überwunden werden. Da die Branchen weiterhin leistungsstarke Materialien suchen, wird die Nachfrage nach Titan-Reduzierern voraussichtlich wachsen und weitere Innovationen in ihren Herstellungsprozessen treiben.

Die Aufrechterhaltung der Titan -Befestigungselemente ist für die Gewährleistung ihrer Langlebigkeit und Leistung von entscheidender Bedeutung. Wenn Sie den in diesem Artikel beschriebenen Best Practices befolgen, können Sie die Lebensdauer Ihrer Titan -Befestigungselemente erheblich verlängern, um sicherzustellen, dass sie in kritischen Anwendungen zuverlässig bleiben. Regelmäßige Inspektionen, ordnungsgemäße Reinigung und Einhaltung von Drehmomentspezifikationen sind nur einige der Möglichkeiten, um diese bemerkenswerten Komponenten zu pflegen. Die Investition von Zeit und Ressourcen in die Wartung von Titan -Befestigungselementen wird sich langfristig auszahlen, wodurch die mit Ersatz und Reparaturen verbundenen Kosten gesenkt werden.

Die Titan-Befestigungselemente sind aufgrund ihrer einzigartigen Eigenschaften, einschließlich hoher Festigkeit, Leichtgewicht und Korrosionsbeständigkeit, eine ausgezeichnete Wahl für Anwendungen mit hoher Stress. Berücksichtigen Sie bei der Auswahl der besten Art von Titan -Verschluss die spezifischen Anforderungen Ihrer Anwendung, einschließlich Last-, Umgebungs- und Temperaturbedingungen. Durch die Auswahl der richtigen Titanium -Befestigungselemente können Sie die Zuverlässigkeit und Langlebigkeit Ihrer Projekte sicherstellen, was letztendlich zu einer verbesserten Leistung und reduzierten Wartungskosten führt.

Titan -Redakteure spielen eine entscheidende Rolle bei der Reduzierung der Wartungskosten in verschiedenen Branchen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Haltbarkeit und leichter Natur, machen sie zu einer ausgezeichneten Wahl für Anwendungen, die Zuverlässigkeit und Effizienz fordern. Durch die Investition in Titan-Reduder können Unternehmen nicht nur ihre betriebliche Effizienz verbessern, sondern auch erhebliche langfristige Einsparungen erzielen. Der strategische Einsatz von Titan in Rohrleitungssystemen stellt einen zukunftsorientierten Ansatz für das Wartungsmanagement dar, um sicherzustellen, dass Unternehmen in wettbewerbsfähigen Märkten gedeihen können.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der Entwicklung fortschrittlicher medizinischer Implantate und bieten zahlreiche Vorteile, die die Patientenversorgung und die Ergebnisse verbessern. Ihre Biokompatibilität, Festigkeit und Korrosionsbeständigkeit machen sie ideal für eine Vielzahl von Anwendungen in Orthopädie und Zahnmedizin. Während sich die Technologie weiterentwickelt, wird das Potenzial für Titan -Flachbalken in medizinischen Implantaten nur wachsen und den Weg für innovative Lösungen im Gesundheitswesen ebnen. Die anhaltenden Fortschritte in der Titan -Technologie versprechen, die Lebensqualität von unzähligen Patienten zu verbessern und Titan zu einem unverzichtbaren Material in der modernen Medizin zu machen.

Das Schweißen von Titan -Flachbalken stellt mehrere Herausforderungen dar, darunter Kontamination, Wärmebehandungsmanagement, Schweißporosität, Riss- und Ausrüstungsbeschränkungen. Durch das Verständnis dieser Herausforderungen und die Umsetzung von Best Practices können Schweißer hochwertige Schweißnähte erreichen, die den strengen Anforderungen verschiedener Anwendungen entsprechen. Die Bedeutung der ordnungsgemäßen Abschirmung, Sauberkeit und Wärmesteuerung kann nicht überbewertet werden, um die Integrität von Titanschweißungen zu gewährleisten. Da die Branchen weiterhin leistungsstarke Materialien erfordern, bleibt die Beherrschung der Kunst des Titanschweißens für Hersteller und Schweißer gleichermaßen eine kritische Fähigkeit.

Das Testen der Qualität von Titan -Befestigungen ist ein facettenreicher Prozess, bei dem verschiedene Methoden zur Gewährleistung von Sicherheit, Leistung und Einhaltung der Branchenstandards beinhaltet. Von visuellen Inspektionen bis hin zu fortgeschrittenen mechanischen und nicht zerstörerischen Testtechniken spielt jede Methode eine wichtige Rolle beim Gesamtqualitätssicherungsprozess. Durch die Implementierung dieser Testmethoden können Hersteller sicherstellen, dass ihre Titan -Befestigungselemente die für kritischen Anwendungen erforderlichen hohen Standards entsprechen. Die strenge Tests von Titan -Befestigungselementen erhöht nicht nur die Produktzuverlässigkeit, sondern trägt auch zur allgemeinen Sicherheit und Effizienz der Systeme bei, in denen sie verwendet werden.

Titan -Flachbalken spielen eine entscheidende Rolle bei der Verbesserung der Korrosionsresistenz in chemischen Pflanzen. Ihre einzigartigen Eigenschaften, einschließlich hoher Festigkeit, hervorragender Korrosionsbeständigkeit und thermischer Stabilität, machen sie zu einer idealen Wahl für verschiedene Anwendungen. Während es mit ihrer Verwendung Herausforderungen verbunden ist, machen die Vorteile, die sie in Bezug auf Sicherheit, Kosteneffizienz und Umweltauswirkungen bieten, sie zu einem wertvollen Kapital in der chemischen Verarbeitungsindustrie. Mit dem Fortschritt der Technologie und der Nachfrage nach dauerhaften Materialien werden Titanium -Flachbalken wahrscheinlich noch mehr für die Zukunft des operativen Anlagenbetriebs der chemischen Anlagen.

Titan -Reduzierungen sind unverzichtbar, um die Sicherheit in gefährlichen chemischen Umgebungen zu verbessern. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und Kompatibilität mit verschiedenen Chemikalien, machen sie ideal für die Verwendung in Branchen, in denen Sicherheit oberste Priorität hat. Durch die Verhinderung von Lecks, die Verringerung der Umweltauswirkungen und die Gewährleistung der Betriebseffizienz spielen Titan -Reduzierer eine entscheidende Rolle bei der Sicherung von Arbeitnehmern und der Umwelt. Während sich die Branchen weiterentwickeln und sich neuen Herausforderungen stellen, wird die Bedeutung zuverlässiger und sicherer Materialien wie Titan nur wachsen, was Titanrückgänge zu einer wichtigen Komponente in der Zukunft der chemischen Verarbeitung macht.

Titan -Reduzierer sind wesentliche Komponenten für die Förderung der Nachhaltigkeit innerhalb der Industrieoperationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Branchen weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftsnabdeckung, Empennage. Hersteller und Liefer des Titanrohrrohrs Biegen Leitende Neues Material (Dauerhaftes Titan) ist ein Wir Liefer Auch Titanplatten, Titanrunde, Titandraht, Titanzichnung und Andere TitanProdukte. Heiße Tags: Titan Other Type Tube oder Rohr, Gr2 Titan -Rohrrohr, maßgeschneidertes Titan andere Type -Type, maßgeschneidertes Titanrohr, Kauf, Custom, hoher Qualität, günstiger Preis, Hersteller, Lieferanten, auf Lager, Preis, Preis, Preis, Preis, Preis, Preis, Präeis, preis

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden ist wichtig, um ihre Leistung und Langlebigkeit zu verbessern. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.