Menu de contenu

● Comprendre l'impression 3D et le titane

>> Qu'est-ce que l'impression 3D?

>> Pourquoi Titanium?

● Le processus d'impression 3D pour les pièces en titane

>> Technologies courantes utilisées

>> Le processus d'impression

● Avantages des pièces en titane d'impression 3D

>> Flexibilité de conception

>> Déchets réduits

>> Prototypage rapide

>> Personnalisation

● Défis en 3D Impression de pièces de titane

>> Coût

>> Expertise technique

>> Limitations de matériaux

● Applications de pièces en titane imprimées en 3D

>> Industrie aérospatiale

>> Domaine médical

>> Secteur automobile

>> Défense et militaire

● Avenir de l'impression 3D avec titane

● Conclusion

● Questions et réponses connexes

>> 1. Quels sont les principaux avantages de l'utilisation du titane dans l'impression 3D?

>> 2. Quelles technologies sont couramment utilisées pour les pièces en titane d'impression 3D?

>> 3. Comment l'impression 3D réduit-elle les déchets par rapport à la fabrication traditionnelle?

>> 4. Les pièces de titane peuvent-elles être personnalisées à l'aide de l'impression 3D?

>> 5. Quels défis sont associés aux pièces en titane d'impression 3D?

L'avènement de la technologie d'impression 3D a révolutionné diverses industries, en particulier dans la fabrication de pièces complexes. Parmi les matériaux qui ont attiré une attention significative dans l'impression 3D figure le titane, KN est propre pour son rapport force / poids exceptionnel et sa résistance à la corrosion. Cet article explore les capacités de l'impression 3D dans la production de pièces de titane, l'examen des processus impliqués, les avantages et les défis et les applications dans différents secteurs. En approfondissant chaque aspect, nous pouvons mieux comprendre comment l'impression 3D façonne l'avenir de la fabrication en titane.

Comprendre l'impression 3D et le titane

Qu'est-ce que l'impression 3D?

L'impression 3D, également connue sous le nom de fabrication additive, est un processus qui crée des objets tridimensionnels à partir d'un fichier numérique. Cette technologie construit des pièces de couche par couche, permettant des conceptions complexes qui sont souvent impossibles à réaliser avec les méthodes de fabrication traditionnelles. La polyvalence de l'impression 3D le rend adapté à divers matériaux, y compris les plastiques, les métaux et la céramique. Contrairement à la fabrication soustractive traditionnelle, qui élimine les matériaux d'un bloc solide, l'impression 3D ajoute du matériel uniquement si nécessaire, ce qui entraîne moins de déchets et une utilisation plus efficace des ressources. Cette différence fondamentale ouvre de nouvelles possibilités de conception et de production, permettant aux fabricants d'innover et de créer des pièces qui étaient auparavant irréalisables.

Pourquoi Titanium?

Le titane est un métal qui se démarque en raison de ses propriétés uniques. Il est léger mais incroyablement fort, ce qui le rend idéal pour les applications où les économies de poids sont cruciales, comme dans les industries aérospatiales et automobiles. De plus, le titane présente une excellente résistance à la corrosion, ce qui est essentiel pour les implants médicaux et les composants exposés à des environnements sévères. Sa biocompatibilité améliore encore son appel dans le domaine médical, où il est utilisé pour les implants et les prothèses. La combinaison de ces propriétés fait du titane un matériau très recherché dans diverses applications haute performance, où la fiabilité et la durabilité sont primordiales.

Le processus d'impression 3D pour les pièces en titane

Technologies courantes utilisées

Plusieurs technologies d'impression 3D sont utilisées pour créer des pièces de titane, avec le plus important étant:

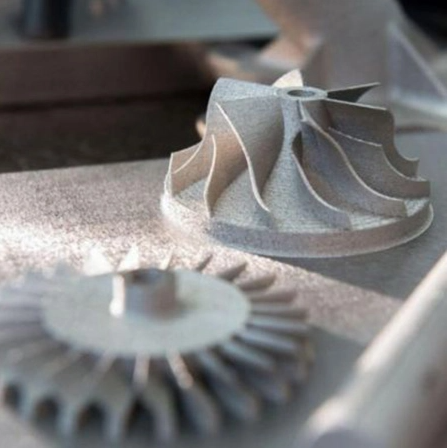

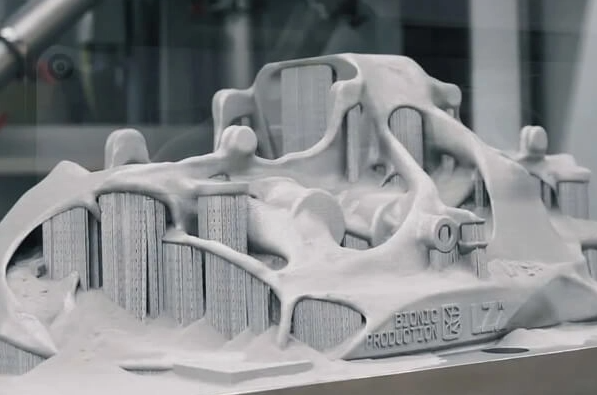

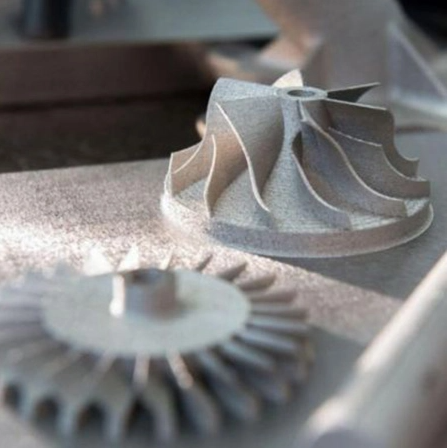

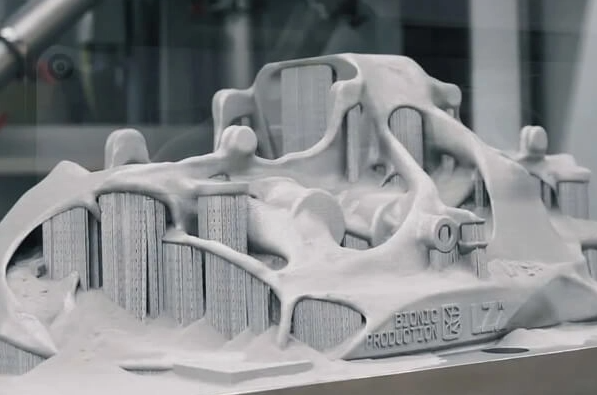

- frittage laser en métal direct (DMLS): Cette méthode utilise un laser pour fusionner le titane en poudre en parties solides. Le DMLS est connu pour sa précision et sa capacité à produire des géométries complexes. Le processus consiste à scanner un faisceau laser sur un lit de poudre de titane, faisant fondre les particules ensemble pour former une couche solide. Cette couche est ensuite recouverte d'une autre couche de poudre, et le processus se répète jusqu'à ce que la pièce soit terminée. Le DMLS est particulièrement avantageux pour la production de pièces avec des structures internes complexes qui seraient difficiles à machine.

- Mélange de faisceau d'électrons (EBM): Similaire à DMLS, EBM utilise un faisceau d'électrons pour faire fondre la poudre de titane. Ce processus se produit dans un vide, ce qui aide à atteindre des pièces de haute qualité avec un minimum de défauts. EBM est particulièrement efficace pour les pièces plus grandes, car l'environnement du vide permet un meilleur contrôle sur le processus de fusion. Le faisceau d'électrons peut rapidement balayer le lit de poudre, ce qui entraîne des temps de construction plus rapides par rapport aux méthodes à base de laser. DMLS et EBM permettent la production de pièces avec des conceptions complexes que l'usinage traditionnel ne peut pas reproduire, ce qui les rend inestimables dans la fabrication moderne.

Le processus d'impression

Le processus de pièces en titane d'impression 3D implique généralement les étapes suivantes:

1. Conception: un modèle 3D de la pièce est créé à l'aide du logiciel de conception (CAD) assistée par ordinateur. Cette étape est cruciale, car la conception doit tenir compte des propriétés uniques du titane et des capacités de la technologie d'impression choisie. Les ingénieurs utilisent souvent des outils de simulation pour prédire comment la pièce se comportera pendant l'impression et dans son application prévue.

2. Sélication: le modèle est tranché en couches minces, que l'imprimante en construire une à la fois. Ce processus de tranchage traduit le modèle 3D en un format que l'imprimante peut comprendre, déterminant le chemin exact que le laser ou le faisceau d'électrons prendra pendant l'impression.

3. Impression: L'imprimante dépose une couche de poudre en titane par couche, à l'aide d'un laser ou d'un faisceau d'électrons pour fusionner la poudre dans une structure solide. La précision de cette étape est essentielle, car toute incohérence peut entraîner des défauts dans la dernière partie. Les systèmes de surveillance avancés sont souvent utilisés pour garantir que le processus d'impression reste dans des paramètres spécifiés.

4. Post-traitement: Après l'impression, les pièces nécessitent souvent des étapes de post-traitement telles que le traitement thermique, la finition de surface ou l'usinage pour atteindre les propriétés souhaitées et la qualité de surface. Le post-traitement est essentiel pour améliorer les propriétés mécaniques des pièces imprimées, car le refroidissement rapide pendant l'impression peut entraîner des contraintes résiduelles. Des techniques telles que la pression isostatique chaude (HIP) peuvent être utilisées pour éliminer ces contraintes et améliorer la résistance globale de la pièce.

Avantages des pièces en titane d'impression 3D

Flexibilité de conception

L'un des avantages les plus importants des pièces en titane d'impression 3D est la flexibilité de conception qu'il offre. Les ingénieurs peuvent créer des géométries complexes qui sont légères et optimisées pour les performances. Cette capacité est particulièrement bénéfique dans les industries comme l'aérospatiale, où chaque gramme compte. La capacité de concevoir des pièces avec des structures de réseau interne peut réduire considérablement le poids sans compromettre la résistance. Cette liberté de conception permet des solutions innovantes qui peuvent améliorer les performances du produit final, conduisant à une efficacité et une fonctionnalité améliorées.

Déchets réduits

Les méthodes de fabrication traditionnelles impliquent souvent des processus soustractifs, qui peuvent générer des déchets importants. En revanche, l'impression 3D est un processus additif, ce qui signifie que le matériau n'est utilisé que si nécessaire. Cette efficacité réduit non seulement les déchets mais réduit également les coûts des matériaux. La réduction des déchets est particulièrement importante dans le contexte du titane, qui est un matériau coûteux. En minimisant les déchets, les fabricants peuvent obtenir des pratiques de production plus durables, en s'alignent sur l'accent croissant sur la responsabilité environnementale dans la fabrication.

Prototypage rapide

L'impression 3D permet un prototypage rapide, permettant aux entreprises d'itérer rapidement les conceptions et de tester les fonctionnalités. Cette vitesse est cruciale dans les industries compétitives où le délai de marché peut déterminer le succès. La capacité de produire des prototypes en interne réduit les délais et permet une rétroaction plus rapide des tests. Ce processus itératif peut conduire à des produits mieux conçus, car les ingénieurs peuvent effectuer des ajustements basés sur des performances réelles plutôt que des modèles théoriques.

Personnalisation

La possibilité de personnaliser des pièces pour des applications spécifiques est un autre avantage de l'impression 3D. Ceci est particulièrement important dans le domaine médical, où les implants peuvent être adaptés pour s'adapter parfaitement aux patients individuels. La personnalisation s'étend au-delà des applications médicales; Dans les industries aérospatiales et automobiles, les pièces peuvent être conçues pour répondre aux critères de performance spécifiques ou aux préférences esthétiques. Ce niveau de personnalisation améliore l'expérience utilisateur globale et peut conduire à de meilleurs résultats dans les applications où la précision est critique.

Défis en 3D Impression de pièces de titane

Coût

Bien que l'impression 3D offre de nombreux avantages, l'investissement initial dans l'équipement et les matériaux peut être élevé. La poudre de titane est coûteuse et la machine requise pour l'impression 3D métallique est également un investissement important. Ce coût élevé peut être un obstacle pour les petites entreprises ou ceux qui entrent sur le marché. Cependant, à mesure que la technologie progresse et devient plus accessible, les coûts associés aux pièces en titane d'impression 3D devraient diminuer, ce qui en fait une option plus viable pour une gamme plus large d'applications.

Expertise technique

L'impression avec succès des pièces en titane nécessite un niveau élevé d'expertise technique. Les opérateurs doivent comprendre les subtilités du processus d'impression, y compris des paramètres tels que la température, la vitesse et l'épaisseur de la couche, pour produire des pièces de haute qualité. Cette expertise est essentielle non seulement pendant le processus d'impression mais aussi dans les étapes de conception et de post-traitement. Les entreprises peuvent avoir besoin d'investir dans la formation et le développement pour s'assurer que leur personnel est équipé des compétences nécessaires pour tirer parti de l'impression 3D efficacement.

Limitations de matériaux

Bien que le titane soit un matériau fantastique pour de nombreuses applications, il ne convient pas à tous. Les propriétés mécaniques du titane peuvent varier en fonction du processus d'impression et des paramètres, ce qui peut affecter les performances de la partie finale. De plus, la disponibilité des alliages de titane pour l'impression 3D est encore limitée par rapport aux autres matériaux. Les recherches en cours se concentrent sur l'élargissement de la gamme d'alliages de titane qui peuvent être effectivement imprimés, ce qui améliorera la polyvalence de l'impression 3D dans diverses applications.

Applications de pièces en titane imprimées en 3D

Industrie aérospatiale

Dans le secteur aérospatial, la réduction du poids est essentielle pour améliorer l'efficacité énergétique. Les pièces en titane imprimées en 3D sont utilisées dans diverses applications, y compris les composants du moteur, les supports et les éléments structurels. La capacité de créer des pièces légères mais solides aide les fabricants à respecter des normes de performance strictes. De plus, les capacités de prototypage rapide de l'impression 3D permettent aux sociétés aérospatiales de tester rapidement de nouvelles conceptions, conduisant à des innovations qui peuvent améliorer les performances et la sécurité des avions.

Domaine médical

L'industrie médicale a adopté l'impression 3D pour produire des implants personnalisés et des prothèses. La biocompatibilité du titane en fait un choix idéal pour les implants chirurgicaux, tels que les tracés de la hanche et du genou. La personnalisation permet un meilleur ajustement et amélioré les résultats des patients. De plus, l'impression 3D peut faciliter la production d'outils et d'instruments chirurgicaux complexes adaptés à des procédures spécifiques, améliorant l'efficacité et l'efficacité des interventions chirurgicales.

Secteur automobile

Dans la fabrication automobile, l'impression 3D est utilisée pour créer des composants légers qui améliorent les performances et l'efficacité énergétique. Des pièces telles que les supports, les systèmes d'échappement et même les composants du moteur peuvent être produits à l'aide du titane, contribuant aux performances globales du véhicule. La capacité de prototyper et de tester rapidement de nouvelles conceptions permet aux constructeurs automobiles d'innover en continu, conduisant à des progrès dans la technologie des véhicules et la durabilité.

Défense et militaire

Le secteur de la défense utilise des pièces en titane imprimées en 3D pour diverses applications, y compris une armure légère et des composants pour les avions. La capacité de produire des pièces complexes à la demande peut améliorer considérablement les capacités opérationnelles. De plus, l'impression 3D peut réduire les complexités de la chaîne d'approvisionnement associées à la fabrication traditionnelle, permettant un déploiement plus rapide de composants critiques sur le terrain.

Avenir de l'impression 3D avec titane

Alors que la technologie continue d'avancer, l'avenir des pièces en titane d'impression 3D semble prometteuse. Les innovations dans les techniques d'impression et les matériaux devraient améliorer la qualité et réduire les coûts associés à l'impression 3D de titane. De plus, comme les industries adoptent de plus en plus la fabrication additive, la demande de pièces de titane devrait augmenter. Les recherches sur les nouveaux alliages de titane et les processus d'impression améliorés élargiront davantage les applications de l'impression 3D, ce qui en fait une pierre angulaire de la fabrication moderne.

Conclusion

En conclusion, l'impression 3D a le potentiel de révolutionner la production de pièces de titane dans diverses industries. Avec ses propriétés uniques, le titane est un candidat idéal pour la fabrication additive, offrant une flexibilité de conception, des déchets réduits et des capacités de prototypage rapides. Bien que les défis demeurent, les avantages des pièces en titane d'impression 3D sont importants, ouvrant la voie à des applications innovantes dans les secteurs aérospatiaux, médicaux, automobiles et de défense. À mesure que la technologie mûrit, nous pouvons nous attendre à voir des développements encore plus excitants dans le domaine des composants en titane imprimés en 3D.

Questions et réponses connexes

1. Quels sont les principaux avantages de l'utilisation du titane dans l'impression 3D?

Le titane offre un rapport résistance / poids élevé, une excellente résistance à la corrosion et la capacité de créer des géométries complexes, ce qui le rend idéal pour diverses applications.

2. Quelles technologies sont couramment utilisées pour les pièces en titane d'impression 3D?

Les technologies les plus courantes sont le frittage au laser métallique direct (DML) et la fusion du faisceau d'électrons (EBM).

3. Comment l'impression 3D réduit-elle les déchets par rapport à la fabrication traditionnelle?

L'impression 3D est un processus additif, ce qui signifie que le matériau n'est utilisé que si nécessaire, ce qui réduit considérablement les déchets par rapport aux méthodes soustractifs.

4. Les pièces de titane peuvent-elles être personnalisées à l'aide de l'impression 3D?

Oui, l'impression 3D permet à la personnalisation des pièces de titane pour répondre aux exigences spécifiques, en particulier dans le domaine médical.

5. Quels défis sont associés aux pièces en titane d'impression 3D?

Les défis comprennent des coûts élevés de matériaux et d'équipements, la nécessité d'une expertise technique et des variations potentielles des propriétés mécaniques basées sur les paramètres d'impression.