Menu di contenuto

● Comprensione della stampa 3D e del titanio

>> Cos'è la stampa 3D?

>> Perché titanio?

● Il processo di stampa 3D per parti di titanio

>> Tecnologie comuni utilizzate

>> Il processo di stampa

● Vantaggi delle parti in titanio della stampa 3D

>> Flessibilità di progettazione

>> Rifiuti ridotti

>> Prototipazione rapida

>> Personalizzazione

● Sfide nelle parti di titanio della stampa 3D

>> Costo

>> Competenza tecnica

>> Limitazioni materiali

● Applicazioni di parti di titanio stampate in 3D

>> Industria aerospaziale

>> Campo medico

>> Settore automobilistico

>> Difesa e militare

● Futuro della stampa 3D con titanio

● Conclusione

● Domande e risposte correlate

>> 1. Quali sono i principali vantaggi dell'utilizzo del titanio nella stampa 3D?

>> 2. Quali tecnologie sono comunemente usate per le parti di titanio della stampa 3D?

>> 3. In che modo la stampa 3D riduce i rifiuti rispetto alla produzione tradizionale?

>> 4. Le parti in titanio possono essere personalizzate utilizzando la stampa 3D?

>> 5. Quali sfide sono associate alle parti di titanio della stampa 3D?

L'avvento della tecnologia di stampa 3D ha rivoluzionato vari settori, in particolare nella produzione di parti complesse. Tra i materiali che hanno attirato un'attenzione significativa nella stampa 3D c'è il titanio, il proprio per il suo eccezionale rapporto resistenza-peso e la resistenza alla corrosione. Questo articolo esplora le capacità della stampa 3D nella produzione di parti di titanio, esaminando i processi coinvolti, i vantaggi e le sfide e le applicazioni in diversi settori. Ampiando più a fondo in ogni aspetto, possiamo capire meglio come la stampa 3D sta modellando il futuro della produzione di titanio.

Comprensione della stampa 3D e del titanio

Cos'è la stampa 3D?

La stampa 3D, nota anche come produzione additiva, è un processo che crea oggetti tridimensionali da un file digitale. Questa tecnologia crea strato di parti per strato, consentendo progetti intricati che sono spesso impossibili da ottenere con metodi di produzione tradizionali. La versatilità della stampa 3D lo rende adatto a vari materiali, tra cui materie plastiche, metalli e ceramiche. A differenza della tradizionale produzione sottrattiva, che rimuove il materiale da un blocco solido, la stampa 3D aggiunge materiale solo ove necessario, con conseguente meno rifiuti e un uso più efficiente delle risorse. Questa differenza fondamentale apre nuove possibilità per la progettazione e la produzione, consentendo ai produttori di innovare e creare parti che erano precedentemente impossibili.

Perché titanio?

Il titanio è un metallo che si distingue per le sue proprietà uniche. È leggero ma incredibilmente forte, rendendolo ideale per le applicazioni in cui i risparmi di peso sono cruciali, come nelle industrie aerospaziali e automobilistiche. Inoltre, il titanio presenta un'eccellente resistenza alla corrosione, che è essenziale per gli impianti e i componenti medici esposti a ambienti difficili. La sua biocompatibilità migliora ulteriormente il suo appello nel campo medico, dove viene utilizzato per impianti e protesi. La combinazione di queste proprietà rende il titanio un materiale altamente ricercato in varie applicazioni ad alte prestazioni, in cui l'affidabilità e la durata sono fondamentali.

Il processo di stampa 3D per parti di titanio

Tecnologie comuni utilizzate

Diverse tecnologie di stampa 3D sono impiegate per creare parti di titanio, con l'essere più importante:

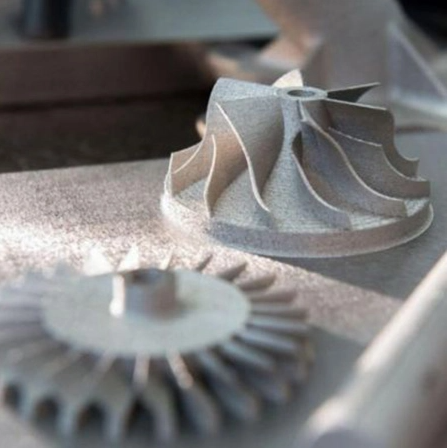

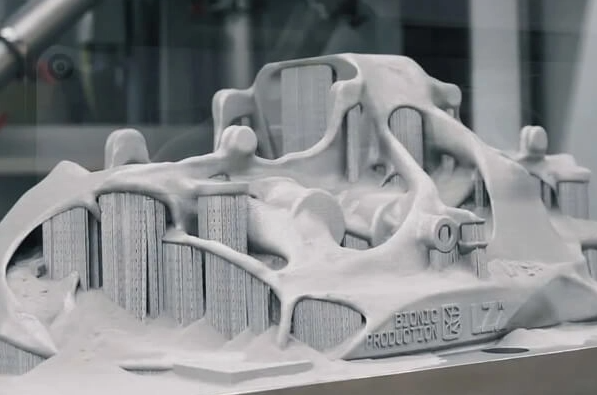

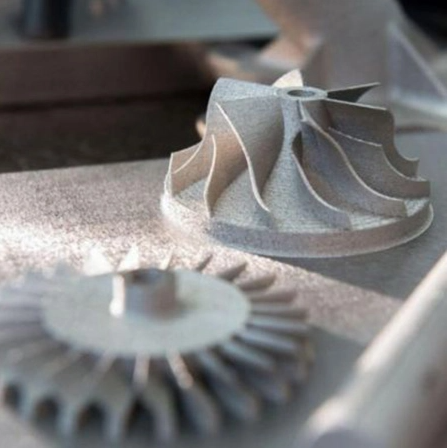

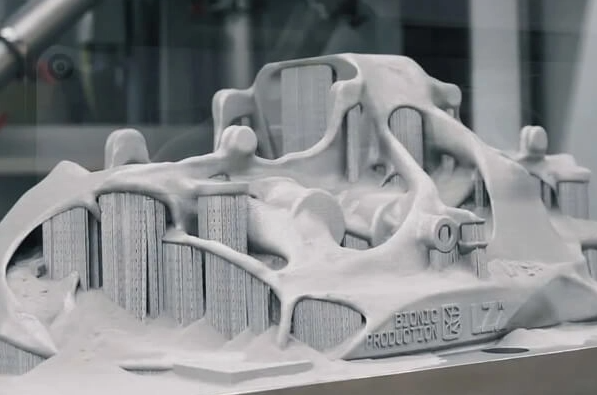

- Sintering del laser in metallo diretto (DMLS): questo metodo utilizza un laser per fondere il titanio in polvere in parti solide. DMLS è noto per la sua precisione e capacità di produrre geometrie complesse. Il processo prevede la scansione di un raggio laser attraverso un letto di polvere di titanio, sciogliendo le particelle per formare uno strato solido. Questo strato viene quindi coperto con un altro strato di polvere e il processo si ripete fino al completamento della parte. DMLS è particolarmente vantaggioso per la produzione di parti con intricate strutture interne che sarebbero difficili da macchina.

- Missione del fascio di elettroni (EBM): simile a DML, EBM utilizza un raggio di elettroni per fondere la polvere di titanio. Questo processo si verifica nel vuoto, il che aiuta a raggiungere parti di alta qualità con difetti minimi. L'EBM è particolarmente efficace per le parti più grandi, poiché l'ambiente del vuoto consente un migliore controllo sul processo di fusione. Il raggio di elettroni può scansionare rapidamente attraverso il letto a polvere, con conseguenti tempi di costruzione più rapidi rispetto ai metodi a base di laser. Sia DML che EBM consentono la produzione di parti con progetti intricati che la lavorazione tradizionale non può replicare, rendendoli inestimabili nella produzione moderna.

Il processo di stampa

Il processo delle parti di titanio della stampa 3D prevede in genere i seguenti passaggi:

1. Design: un modello 3D della parte viene creato utilizzando il software di progettazione assistita da computer (CAD). Questo passaggio è cruciale, poiché il design deve considerare le proprietà uniche del titanio e le capacità della tecnologia di stampa scelta. Gli ingegneri usano spesso strumenti di simulazione per prevedere come la parte si comporterà durante la stampa e nella sua applicazione prevista.

2. Fare: il modello viene tagliato in strati sottili, che la stampante ne costruirà uno alla volta. Questo processo di taglio traduce il modello 3D in un formato che la stampante può comprendere, determinando il percorso esatto che il raggio laser o elettronico prenderà durante la stampa.

3. Stampa: la stampante deposita lo strato di polvere di titanio per strato, usando un raggio laser o elettrone per fondere la polvere in una struttura solida. La precisione di questo passaggio è fondamentale, poiché eventuali incoerenze possono portare a difetti nella parte finale. I sistemi di monitoraggio avanzati sono spesso impiegati per garantire che il processo di stampa rimanga all'interno dei parametri specificati.

4. Post-elaborazione: dopo la stampa, le parti richiedono spesso passaggi di post-elaborazione come trattamento termico, finitura superficiale o lavorazione per ottenere le proprietà desiderate e la qualità della superficie. La post-elaborazione è essenziale per migliorare le proprietà meccaniche delle parti stampate, poiché il raffreddamento rapido durante la stampa può portare a sollecitazioni residue. Tecniche come la pressione isostatica a caldo (anca) possono essere utilizzate per eliminare queste sollecitazioni e migliorare la forza generale della parte.

Vantaggi delle parti in titanio della stampa 3D

Flessibilità di progettazione

Uno dei vantaggi più significativi delle parti in titanio della stampa 3D è la flessibilità di progettazione che offre. Gli ingegneri possono creare geometrie complesse che sono leggere e ottimizzate per le prestazioni. Questa capacità è particolarmente vantaggiosa in settori come l'aerospaziale, dove ogni grammo conta. La capacità di progettare parti con strutture reticolari interne può ridurre significativamente il peso senza compromettere la resistenza. Questa libertà di progettazione consente soluzioni innovative in grado di migliorare le prestazioni del prodotto finale, portando a una migliore efficienza e funzionalità.

Rifiuti ridotti

I metodi di produzione tradizionali spesso comportano processi sottrattivi, che possono generare rifiuti significativi. Al contrario, la stampa 3D è un processo additivo, il che significa che il materiale viene utilizzato solo dove necessario. Questa efficienza non solo riduce i rifiuti, ma riduce anche i costi materiali. La riduzione dei rifiuti è particolarmente importante nel contesto del titanio, che è un materiale costoso. Riducendo al minimo i rifiuti, i produttori possono ottenere pratiche di produzione più sostenibili, allineandosi con la crescente enfasi sulla responsabilità ambientale nella produzione.

Prototipazione rapida

La stampa 3D consente una prototipazione rapida, consentendo alle aziende di iterare rapidamente progetti e funzionalità di test. Questa velocità è cruciale nelle industrie competitive in cui il time-to-market può determinare il successo. La capacità di produrre prototipi interni riduce i tempi di consegna e consente un feedback più rapido dai test. Questo processo iterativo può portare a prodotti meglio progettati, poiché gli ingegneri possono apportare regolazioni basate su prestazioni del mondo reale piuttosto che modelli teorici.

Personalizzazione

La possibilità di personalizzare le parti per applicazioni specifiche è un altro vantaggio della stampa 3D. Ciò è particolarmente importante nel campo medico, in cui gli impianti possono essere personalizzati per adattarsi perfettamente ai singoli pazienti. La personalizzazione si estende oltre le applicazioni mediche; Nelle industrie aerospaziali e automobilistiche, le parti possono essere progettate per soddisfare criteri di prestazione specifici o preferenze estetiche. Questo livello di personalizzazione migliora l'esperienza complessiva dell'utente e può portare a risultati migliori nelle applicazioni in cui la precisione è fondamentale.

Sfide nelle parti di titanio della stampa 3D

Costo

Mentre la stampa 3D offre molti vantaggi, l'investimento iniziale in attrezzature e materiali può essere elevato. La polvere di titanio è costosa e anche i macchinari richiesti per la stampa 3D in metallo sono un investimento significativo. Questo costo elevato può essere una barriera per le aziende più piccole o per coloro che entrano nel mercato. Tuttavia, man mano che la tecnologia avanza e diventa più accessibile, si prevede che i costi associati alle parti del titanio della stampa 3D diminuiscano, rendendolo un'opzione più praticabile per una gamma più ampia di applicazioni.

Competenza tecnica

La stampa di parti di titanio con successo richiede un alto livello di competenza tecnica. Gli operatori devono comprendere le complessità del processo di stampa, inclusi parametri come temperatura, velocità e spessore dello strato, per produrre parti di alta qualità. Questa competenza è essenziale non solo durante il processo di stampa ma anche nelle fasi di progettazione e post-elaborazione. Le aziende potrebbero dover investire in formazione e sviluppo per garantire che la propria forza lavoro sia dotata delle competenze necessarie per sfruttare efficacemente la stampa 3D.

Limitazioni materiali

Sebbene il titanio sia un materiale fantastico per molte applicazioni, non è adatto a tutti. Le proprietà meccaniche del titanio possono variare in base al processo di stampa e ai parametri, che possono influire sulle prestazioni della parte finale. Inoltre, la disponibilità di leghe di titanio per la stampa 3D è ancora limitata rispetto ad altri materiali. La ricerca in corso è focalizzata sull'espansione della gamma di leghe di titanio che possono essere effettivamente stampate, il che migliorerà la versatilità della stampa 3D in varie applicazioni.

Applicazioni di parti di titanio stampate in 3D

Industria aerospaziale

Nel settore aerospaziale, la riduzione del peso è fondamentale per migliorare l'efficienza del carburante. Le parti in titanio stampate in 3D sono utilizzate in varie applicazioni, tra cui componenti del motore, staffe ed elementi strutturali. La capacità di creare parti leggero ma forti aiutano i produttori a soddisfare severi standard di prestazione. Inoltre, le rapide capacità di prototipazione della stampa 3D consentono alle aziende aerospaziali di testare rapidamente nuovi progetti, portando a innovazioni in grado di migliorare le prestazioni e la sicurezza degli aeromobili.

Campo medico

L'industria medica ha abbracciato la stampa 3D per la produzione di impianti personalizzati e protesi. La biocompatibilità del titanio lo rende una scelta ideale per gli impianti chirurgici, come la sostituzione dell'anca e del ginocchio. La personalizzazione consente risultati migliori e migliorati. Inoltre, la stampa 3D può facilitare la produzione di strumenti e strumenti chirurgici complessi su misura per procedure specifiche, migliorando l'efficienza e l'efficacia degli interventi chirurgici.

Settore automobilistico

Nella produzione automobilistica, la stampa 3D viene utilizzata per creare componenti leggeri che migliorano le prestazioni e l'efficienza del carburante. Parti come staffe, sistemi di scarico e persino componenti del motore possono essere prodotte utilizzando il titanio, contribuendo alle prestazioni complessive del veicolo. La capacità di prototipo e testare rapidamente nuovi progetti consente ai produttori automobilistici di innovare continuamente, portando a progressi nella tecnologia dei veicoli e nella sostenibilità.

Difesa e militare

Il settore della difesa utilizza parti di titanio stampate in 3D per varie applicazioni, tra cui armature leggere e componenti per gli aeromobili. La capacità di produrre parti complesse su richiesta può migliorare significativamente le capacità operative. Inoltre, la stampa 3D può ridurre le complessità della catena di approvvigionamento associate alla produzione tradizionale, consentendo un'implementazione più rapida di componenti critici sul campo.

Futuro della stampa 3D con titanio

Mentre la tecnologia continua ad avanzare, il futuro delle parti di titanio della stampa 3D sembra promettente. Le innovazioni nelle tecniche di stampa e nei materiali dovrebbero migliorare la qualità e ridurre i costi associati alla stampa 3D in titanio. Inoltre, man mano che le industrie adottano sempre più manifatturieri additivi, è probabile che la domanda di parti di titanio cresca. La ricerca sulle nuove leghe di titanio e i processi di stampa migliorati amplieranno ulteriormente le applicazioni della stampa 3D, rendendola una pietra miliare della moderna produzione.

Conclusione

In conclusione, la stampa 3D ha il potenziale per rivoluzionare la produzione di parti di titanio in vari settori. Con le sue proprietà uniche, il titanio è un candidato ideale per la produzione additiva, che offre flessibilità di progettazione, rifiuti ridotti e capacità di prototipazione rapida. Mentre rimangono le sfide, i vantaggi delle parti di titanio della stampa 3D sono significativi, aprendo la strada a applicazioni innovative nei settori aerospaziali, medici, automobilistici e di difesa. Man mano che la tecnologia matura, possiamo aspettarci di vedere sviluppi ancora più entusiasmanti nel regno dei componenti in titanio stampati in 3D.

Domande e risposte correlate

1. Quali sono i principali vantaggi dell'utilizzo del titanio nella stampa 3D?

Il titanio offre un elevato rapporto resistenza-peso, un'eccellente resistenza alla corrosione e la capacità di creare geometrie complesse, rendendolo ideale per varie applicazioni.

2. Quali tecnologie sono comunemente usate per le parti di titanio della stampa 3D?

Le tecnologie più comuni sono la sinterizzazione del laser in metallo diretto (DML) e la fusione del fascio di elettroni (EBM).

3. In che modo la stampa 3D riduce i rifiuti rispetto alla produzione tradizionale?

La stampa 3D è un processo additivo, il che significa che il materiale viene utilizzato solo dove necessario, riducendo significativamente i rifiuti rispetto ai metodi sottrattivi.

4. Le parti in titanio possono essere personalizzate utilizzando la stampa 3D?

Sì, la stampa 3D consente alla personalizzazione delle parti di titanio di soddisfare requisiti specifici, in particolare in campo medico.

5. Quali sfide sono associate alle parti di titanio della stampa 3D?

Le sfide includono costi elevati di materiale e attrezzatura, necessità di competenze tecniche e potenziali variazioni nelle proprietà meccaniche basate sui parametri di stampa.