Görünümler: 380 Yazar: Kalıcı Titanyum Yayın zamanı: 2025-01-08 Köken: Alan

İçerik Menüsü

● 3D baskı ve titanyumu anlamak

● Titanyum parçaları için 3D baskı işlemi

>> Kullanılan ortak teknolojiler

>> Baskı işlemi

● 3D baskı titanyum parçalarının avantajları

>> Özelleştirme

● 3D baskı titanyum parçalarında zorluklar

>> Maliyet

● 3D baskılı titanyum parçalarının uygulamaları

>> Tıp alanı

● Titanyum ile 3D baskının geleceği

● Çözüm

>> 1. 3D baskıda titanyum kullanmanın ana avantajları nelerdir?

>> 2. 3D baskı titanyum parçaları için yaygın olarak hangi teknolojiler kullanılır?

>> 3. 3D baskı, geleneksel üretime kıyasla atıkları nasıl azaltır?

>> 4 Titanyum parçaları 3D baskı kullanılarak özelleştirilebilir mi?

>> 5. 3D baskı titanyum parçaları ile ilişkili zorluklar ilişkilidir?

3D baskı teknolojisinin ortaya çıkışı, özellikle karmaşık parçaların üretiminde çeşitli endüstrilerde devrim yaratmıştır. 3D baskıda önemli ilgi gören malzemeler arasında titanyum, Kn olağanüstü güç / ağırlık oranı ve korozyon direnci için sahip olun. Bu makale, titanyum parçalarının üretilmesinde, ilgili süreçleri, avantajları ve zorlukları ve farklı sektörlerdeki uygulamaları incelemede 3D baskının yeteneklerini araştırmaktadır. Her yönü daha derinlemesine inceleyerek, 3D baskının titanyum üretiminin geleceğini nasıl şekillendirdiğini daha iyi anlayabiliriz.

Katkı üretimi olarak da bilinen 3D baskı, dijital bir dosyadan üç boyutlu nesneler oluşturan bir işlemdir. Bu teknoloji, parça katmanı katman oluşturur ve geleneksel üretim yöntemleriyle elde edilmesi genellikle imkansız olan karmaşık tasarımlara izin verir. 3D baskının çok yönlülüğü, plastik, metal ve seramikler dahil olmak üzere çeşitli malzemeler için uygun hale getirir. Malzemeyi katı bir bloktan çıkaran geleneksel ekstraktif üretimin aksine, 3D baskı sadece gerektiğinde malzeme ekler, bu da daha az atık ve kaynakların daha verimli kullanımına neden olur. Bu temel fark, tasarım ve üretim için yeni olanaklar açarak üreticilerin daha önce mümkün olmayan parçaları yenilik yapmalarını ve yaratmalarını sağlıyor.

Titanyum, benzersiz özellikleri nedeniyle öne çıkan bir metaldir. Hafif ama inanılmaz derecede güçlüdür, bu da havacılık ve otomotiv endüstrileri gibi ağırlık tasarruflarının çok önemli olduğu uygulamalar için idealdir. Ek olarak, titanyum, sert ortamlara maruz kalan tıbbi implantlar ve bileşenler için gerekli olan mükemmel korozyon direnci sergiler. Biyouyumluluğu, implantlar ve protezler için kullanıldığı tıp alanındaki cazibesini daha da artırır. Bu özelliklerin kombinasyonu, güvenilirlik ve dayanıklılığın çok önemli olduğu çeşitli yüksek performanslı uygulamalarda titanyumu çok aranan bir malzeme haline getirir.

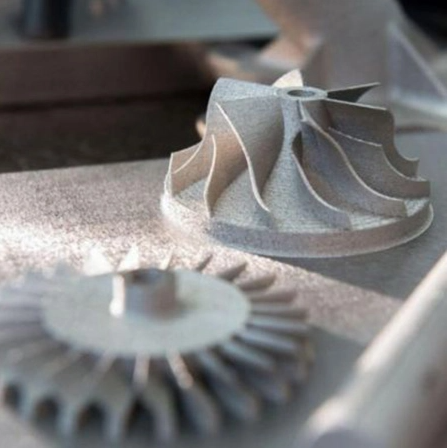

Titanyum parçaları oluşturmak için birkaç 3D baskı teknolojisi kullanılır ve en belirgin olan:

- Doğrudan metal lazer sinterleme (DML'ler): Bu yöntem, toz titanyumu katı parçalara sigortalamak için bir lazer kullanır. DMLS, karmaşık geometriler üretme hassasiyeti ve yeteneği ile bilinir. İşlem, bir lazer ışını bir titanyum tozu yatağında taramayı, parçacıkları katı bir tabaka oluşturmak için eritmeyi içerir. Bu katman daha sonra başka bir toz tabakası ile kaplanır ve işlem parça tamamlanana kadar tekrarlanır. DMLS, işlenmesi zor olan karmaşık iç yapılara sahip parçalar üretmek için özellikle avantajlıdır.

- Elektron ışını erimesi (EBM): DML'lere benzer şekilde EBM, titanyum tozunu eritmek için bir elektron ışını kullanır. Bu işlem, minimum kusurlarla yüksek kaliteli parçaların elde edilmesine yardımcı olan bir boşlukta meydana gelir. EBM, özellikle daha büyük parçalar için etkilidir, çünkü vakum ortamı eritme işlemi üzerinde daha iyi kontrole izin verir. Elektron ışını toz yatağını hızla tarayabilir, bu da lazer bazlı yöntemlere kıyasla daha hızlı yapı sürelerine neden olabilir. Hem DML'ler hem de EBM, geleneksel işlemenin çoğaltamayacağı karmaşık tasarımlara sahip parçaların üretimine izin verir, bu da onları modern üretimde paha biçilmez hale getirir.

3D baskı titanyum parçalarının işlemi tipik olarak aşağıdaki adımları içerir:

1. Tasarım: Bilgisayar destekli tasarım (CAD) yazılımı kullanılarak parçanın 3D modeli oluşturulur. Tasarım, titanyumun benzersiz özelliklerini ve seçilen baskı teknolojisinin yeteneklerini dikkate alması gerektiğinden bu adım çok önemlidir. Mühendisler genellikle yazdırma sırasında ve amaçlanan uygulamasında parçanın nasıl davranacağını tahmin etmek için simülasyon araçlarını kullanırlar.

2. Dilim: Model, yazıcının birer birer inşa edeceği ince katmanlara dilimlenir. Bu dilimleme işlemi, 3D modeli yazıcının anlayabileceği bir biçime çevirerek, yazdırma sırasında lazer veya elektron ışınının alacağı tam yolu belirler.

3. Baskı: Yazıcı, tozu katı bir yapıya kaynaştırmak için bir lazer veya elektron ışını kullanarak titanyum toz tabakasını katmana göre biriktirir. Bu adımın hassasiyeti kritiktir, çünkü herhangi bir tutarsızlık son bölümde kusurlara yol açabilir. Baskı işleminin belirtilen parametrelerde kalmasını sağlamak için genellikle gelişmiş izleme sistemleri kullanılır.

4. İşlem sonrası: baskıdan sonra, parçalar genellikle istenen özellikleri ve yüzey kalitesini elde etmek için ısı işlemi, yüzey kaplaması veya işleme gibi işleme sonrası adımlar gerektirir. Basılı parçaların mekanik özelliklerini arttırmak için işleme sonrası gereklidir, çünkü baskı sırasında hızlı soğutma artık gerilmelere yol açabilir. Sıcak izostatik presleme (kalça) gibi teknikler, bu stresleri ortadan kaldırmak ve parçanın genel gücünü artırmak için kullanılabilir.

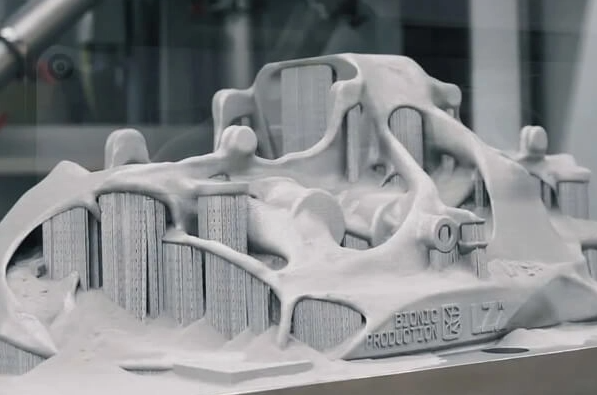

3D baskı titanyum parçalarının en önemli avantajlarından biri sunduğu tasarım esnekliğidir. Mühendisler, hafif ve performans için optimize edilmiş karmaşık geometriler yaratabilir. Bu yetenek özellikle her gramın önemli olduğu havacılık ve uzay gibi endüstrilerde faydalıdır. İç kafes yapılarına sahip parçaları tasarlama yeteneği, gücünden ödün vermeden ağırlığı önemli ölçüde azaltabilir. Bu tasarım özgürlüğü, nihai ürünün performansını artırabilecek ve daha fazla verimlilik ve işlevselliğe yol açabilecek yenilikçi çözümler sağlar.

Geleneksel üretim yöntemleri genellikle önemli bir atık üretebilen ekstreytif süreçleri içerir. Buna karşılık, 3D baskı katkı maddesi bir süreçtir, yani malzeme sadece gerektiğinde kullanılır. Bu verimlilik sadece israfı azaltmakla kalmaz, aynı zamanda maddi maliyetleri de düşürür. Atıkların azalması özellikle pahalı bir malzeme olan titanyum bağlamında önemlidir. Atıkları en aza indirerek üreticiler, üretimdeki çevre sorumluluğuna artan vurgu ile uyumlu olarak daha sürdürülebilir üretim uygulamaları elde edebilirler.

3D baskı, şirketlerin tasarımları ve test işlevlerini hızlı bir şekilde yinelemesini sağlayan hızlı prototipleme sağlar. Bu hız, piyasaya sürme süresinin başarıyı belirleyebileceği rekabetçi endüstrilerde çok önemlidir. Kurum içi prototip üretme yeteneği, teslim sürelerini azaltır ve testten daha hızlı geri bildirim sağlar. Bu yinelemeli süreç, daha iyi tasarlanmış ürünlere yol açabilir, çünkü mühendisler teorik modellerden ziyade gerçek dünya performansına dayalı ayarlamalar yapabilir.

Parçaları belirli uygulamalar için özelleştirme yeteneği, 3D baskının bir başka avantajıdır. Bu, implantların bireysel hastalara mükemmel bir şekilde uyacak şekilde uyarlanabileceği tıp alanında özellikle önemlidir. Özelleştirme tıbbi uygulamaların ötesine uzanır; Havacılık ve otomotiv endüstrilerinde, parçalar belirli performans kriterlerini veya estetik tercihleri karşılayacak şekilde tasarlanabilir. Bu özelleştirme düzeyi genel kullanıcı deneyimini geliştirir ve hassasiyetin kritik olduğu uygulamalarda daha iyi sonuçlara yol açabilir.

3D baskı birçok fayda sunarken, ekipman ve malzemelere ilk yatırım yüksek olabilir. Titanyum tozu pahalıdır ve metal 3D baskı için gerekli makineler de önemli bir yatırımdır. Bu yüksek maliyet, daha küçük şirketler veya sadece pazara girenler için bir engel olabilir. Bununla birlikte, teknoloji ilerledikçe ve daha erişilebilir hale geldikçe, 3D baskı titanyum parçalarıyla ilişkili maliyetlerin azalması beklenmektedir, bu da daha geniş bir uygulama yelpazesi için daha uygun bir seçenek haline getirmektedir.

Titanyum parçalarının başarıyla yazdırılması, yüksek düzeyde teknik uzmanlık gerektirir. Operatörler, yüksek kaliteli parçalar üretmek için sıcaklık, hız ve katman kalınlığı gibi parametreler de dahil olmak üzere baskı işleminin karmaşıklıklarını anlamalıdır. Bu uzmanlık sadece baskı sürecinde değil, aynı zamanda tasarım ve işleme sonrası aşamalarda da esastır. Şirketlerin, işgücünün 3D baskıdan etkili bir şekilde yararlanmak için gerekli becerilerle donatılmasını sağlamak için eğitim ve geliştirmeye yatırım yapmaları gerekebilir.

Titanyum birçok uygulama için harika bir malzeme olmasına rağmen, herkes için uygun değildir. Titanyumun mekanik özellikleri, son bölümün performansını etkileyebilecek baskı işlemine ve parametrelere göre değişebilir. Ek olarak, 3D baskı için titanyum alaşımlarının mevcudiyeti, diğer malzemelere kıyasla hala sınırlıdır. Devam eden araştırmalar, etkili bir şekilde basılabilen titanyum alaşımlarının genişlemesine odaklanmıştır, bu da çeşitli uygulamalarda 3D baskının çok yönlülüğünü artıracaktır.

Havacılık ve uzay sektöründe, yakıt verimliliğini artırmak için ağırlık azaltma kritiktir. Motor bileşenleri, parantezler ve yapısal elemanlar dahil olmak üzere çeşitli uygulamalarda 3D baskılı titanyum parçaları kullanılır. Hafif ama güçlü parçalar oluşturma yeteneği, üreticilerin katı performans standartlarını karşılamasına yardımcı olur. Ayrıca, 3D baskının hızlı prototipleme yetenekleri, havacılık şirketlerinin yeni tasarımları hızlı bir şekilde test etmesine izin vererek uçak performansını ve güvenliğini artırabilecek yeniliklere yol açar.

Tıp endüstrisi, özel implantlar ve protezler üretmek için 3D baskıyı benimsedi. Titanyum'un biyouyumluluk, kalça ve diz değiştirme gibi cerrahi implantlar için ideal bir seçim haline getirir. Özelleştirme daha iyi oturma ve geliştirilmiş hasta sonuçları sağlar. Ek olarak, 3D baskı, spesifik prosedürlere göre uyarlanmış karmaşık cerrahi aletlerin ve aletlerin üretimini kolaylaştırarak cerrahi müdahalelerin verimliliğini ve etkinliğini artırabilir.

Otomotiv üretiminde 3D baskı, performansı ve yakıt verimliliğini artıran hafif bileşenler oluşturmak için kullanılır. Parantez, egzoz sistemleri ve hatta motor bileşenleri gibi parçalar, genel araç performansına katkıda bulunarak titanyum kullanılarak üretilebilir. Yeni tasarımları hızla prototipleme ve test etme yeteneği, otomotiv üreticilerinin sürekli yenilik yapmalarını sağlar ve araç teknolojisinde ve sürdürülebilirlikteki gelişmelere yol açar.

Savunma sektörü, hafif zırh ve uçak bileşenleri de dahil olmak üzere çeşitli uygulamalar için 3D baskılı titanyum parçaları kullanıyor. İsteğe bağlı karmaşık parçaları üretme yeteneği, operasyonel yetenekleri önemli ölçüde artırabilir. Ek olarak, 3D baskı, geleneksel üretimle ilişkili tedarik zinciri karmaşıklıklarını azaltabilir ve bu alanda kritik bileşenlerin daha hızlı bir şekilde konuşlandırılmasına izin verebilir.

Teknoloji ilerlemeye devam ettikçe, 3D baskı titanyum parçalarının geleceği umut verici görünüyor. Baskı teknikleri ve malzemelerindeki yeniliklerin kaliteyi artırması ve Titanyum 3D baskı ile ilişkili maliyetleri azaltması beklenmektedir. Ek olarak, endüstriler katkı maddesi üretimini giderek daha fazla benimsedikçe, titanyum parçalarına olan talebin artması muhtemeldir. Yeni titanyum alaşımları ve geliştirilmiş baskı süreçleri üzerine yapılan araştırmalar, 3D baskı uygulamalarını daha da genişleterek modern üretimin temel taşı haline getirecektir.

Sonuç olarak, 3D baskı, çeşitli endüstrilerde titanyum parçalarının üretiminde devrim yapma potansiyeline sahiptir. Eşsiz özellikleri ile Titanyum, tasarım esnekliği, azaltılmış atık ve hızlı prototipleme yetenekleri sunan katkı üretimi için ideal bir adaydır. Zorluklar devam ederken, 3D baskı titanyum parçalarının faydaları önemlidir, havacılık, tıbbi, otomotiv ve savunma sektörlerinde yenilikçi uygulamaların yolunu açar. Teknoloji olgunlaştıkça, 3D baskılı titanyum bileşenleri alanında daha da heyecan verici gelişmeler görmeyi bekleyebiliriz.

Titanyum, yüksek mukavemet / ağırlık oranı, mükemmel korozyon direnci ve karmaşık geometriler yaratma yeteneği sunar ve bu da onu çeşitli uygulamalar için ideal hale getirir.

En yaygın teknolojiler doğrudan metal lazer sinterlemesi (DML'ler) ve elektron ışını erimesidir (EBM).

3D baskı, katkı maddesi bir işlemdir, yani malzeme sadece gerektiğinde kullanılır, atıkları ekstraktif yöntemlere kıyasla önemli ölçüde azaltır.

Evet, 3D baskı, özellikle tıp alanında, özel gereksinimleri karşılamasına izin verir.

Zorluklar arasında yüksek malzeme ve ekipman maliyetleri, teknik uzmanlık ihtiyacı ve baskı parametrelerine dayanan mekanik özelliklerde potansiyel varyasyonlar yer alır.

Titanyum düz çubukları, deniz gemilerinin yapısal bütünlüğünü desteklemede hayati bir rol oynar. Yüksek mukavemet / ağırlık oranı, korozyon direnci ve yorgunluk mukavemeti dahil benzersiz özellikleri, onları gemi inşasında çeşitli uygulamalar için ideal bir seçim haline getirir. Deniz teknolojisi ilerlemeye devam ettikçe, titanyum düz çubukların kullanımının artması muhtemeldir, bu da deniz gemilerinin performansını ve uzun ömürlülüğünü daha da artırır. Titanyum alaşımları ve üretim tekniklerinde devam eden araştırma ve geliştirme, denizcilik endüstrisinde inovasyonu artırmaya devam edecek ve deniz gemilerinin güvenli, verimli ve modern savaşın zorluklarını karşılayabilmelerini sağlayacaktır.

İnşaat ve mühendislik projelerinde titanyum dişli çubukların kullanılması, dayanıklılığı artırmak ve uzun vadeli maliyetleri azaltmak için eşsiz bir fırsat sunmaktadır. İlk yatırım geleneksel malzemelerden daha yüksek olsa da, azaltılmış bakım, daha düşük işçilik maliyetleri ve uzun ömürlülüğün faydaları, titanyumun birçok uygulama için zorlayıcı bir seçim haline getirilmesini sağlar. Endüstriler gelişmeye ve daha verimli malzemeler aramaya devam ettikçe, titanyum dişli çubukların proje planlaması ve yürütmesinde giderek daha önemli bir rol oynaması muhtemeldir.

Titanyum redüktörler, havacılık ve uzay mühendisliğinde devam eden yenilikte hayati bir bileşendir. Hafif tasarım, korozyon direnci ve dayanıklılık da dahil olmak üzere benzersiz özellikleri, yakıt sistemlerinden yapısal bileşenlere kadar çeşitli uygulamalarda vazgeçilmez hale getirir. Endüstri teknoloji ve verimliliğin sınırlarını zorlamaya devam ettikçe, titanyum azaltıcılar havacılık tasarımı ve mühendisliğinin geleceğini şekillendirmede önemli bir rol oynayacaktır.

Titanyum bağlantı elemanları, özellikle geleneksel malzemelerin başarısız olabileceği aşırı ortamlarda, çeşitli endüstrilerde temel bileşenlerdir. Korozyon direnci, yüksek mukavemet / ağırlık oranı ve sıcaklık esnekliği dahil benzersiz özellikleri, onları havacılık, deniz, kimyasal işleme, tıbbi cihazlar, otomotiv ve enerji üretimindeki uygulamalar için ideal hale getirir. Teknoloji ilerledikçe ve hafif, dayanıklı malzemelere olan talep arttıkça, titanyum bağlantı elemanlarının kullanımının büyümesi ve kritik uygulamalardaki rollerini daha da sağlamlaştırması bekleniyor.

Titanyum bağlantı elemanları, performansı artıran, ağırlığı azaltan ve dayanıklılığı artıran çözümler sağlayarak birden fazla endüstride devrim yaratıyor. Eşsiz özellikleri onları havacılık, otomotiv, tıbbi, deniz ve endüstriyel sektörlerdeki uygulamalar için ideal bir seçim haline getirir. Teknoloji ilerledikçe ve hafif, güçlü malzemelere olan talep büyümeye devam ettikçe, titanyum bağlantı elemanlarının kullanımının daha da genişlemesi bekleniyor. Titanyum alaşımlarının ve üretim tekniklerinin devam eden gelişimi, muhtemelen daha yenilikçi uygulamalara yol açacak ve Titanyum'un modern mühendislikte kritik bir malzeme rolünü sağlamlaştıracaktır.

Otomotiv sektöründe titanyum düz çubukların kullanılması, performansı artıran ve katı çevresel düzenlemeleri karşılayan hafif malzemelere duyulan ihtiyaçtan kaynaklanmaktadır. Üreticiler gelişmiş üretim tekniklerini yenilemeye ve benimsemeye devam ettikçe, otomotiv uygulamalarında titanyum düz çubuklar potansiyeli sadece artacaktır. Sürdürülebilirlik ve performansa odaklanan titanyum düz çubuklar, otomotiv üretiminin geleceğinde hayati bir rol oynamaya hazırdır. Endüstri geliştikçe, titanyumun araç tasarımına entegrasyonu sadece verimliliği ve performansı artırmakla kalmayacak, aynı zamanda daha sürdürülebilir ve çevre dostu bir otomotiv manzarasına katkıda bulunacaktır.

Titanyum azaltıcılar üretimi, yüksek üretim maliyetleri, karmaşık süreçler, işleme zorlukları, kaynak sorunları ve kalite kontrol endişeleri gibi çeşitli zorluklar sunmaktadır. Bununla birlikte, gelişmiş üretim tekniklerinin benimsenmesi, gelişmiş takımlar, gelişmiş kaynak yöntemleri, titiz kalite güvence protokolleri ve devam eden araştırmalar yoluyla bu zorluklar etkili bir şekilde aşılabilir. Endüstriler yüksek performanslı materyaller aramaya devam ettikçe, titanyum azaltıcılara olan talebin büyümesi ve üretim süreçlerinde daha fazla yenilikçiye yol açması bekleniyor.

Titanyum bağlantı elemanlarının korunması, uzun ömürlü ve performanslarını sağlamak için gereklidir. Bu makalede belirtilen en iyi uygulamaları izleyerek, kritik uygulamalarda güvenilir kalmalarını sağlayarak titanyum bağlantı elemanlarınızın ömrünü önemli ölçüde genişletebilirsiniz. Düzenli denetimler, uygun temizlik ve tork spesifikasyonlarına bağlılık, bu dikkate değer bileşenlere bakmanın sadece birkaçıdır. Titanyum bağlantı elemanlarının bakımına zaman ve kaynakların yatırım yapılması, uzun vadede ödeme yapacak ve değiştirme ve onarımlarla ilişkili maliyetleri azaltacaktır.

Titanyum bağlantı elemanları, yüksek mukavemet, hafif ve korozyon direnci de dahil olmak üzere benzersiz özellikleri nedeniyle yüksek stresli uygulamalar için mükemmel bir seçimdir. En iyi titanyum bağlantı elemanını seçerken, yük, çevre ve sıcaklık koşulları dahil olmak üzere uygulamanızın özel gereksinimlerini göz önünde bulundurun. Doğru titanyum bağlantı elemanlarını seçerek, projelerinizin güvenilirliğini ve uzun ömürlülüğünü sağlayarak sonuçta gelişmiş performansa ve daha düşük bakım maliyetlerine yol açabilirsiniz.

Titanyum azaltıcılar, çeşitli endüstrilerdeki bakım maliyetlerini azaltmada önemli bir rol oynar. Korozyon direnci, dayanıklılık ve hafif doğa da dahil olmak üzere benzersiz özellikleri, onları güvenilirlik ve verimlilik talep eden uygulamalar için mükemmel bir seçim haline getirir. Titanyum azaltıcılara yatırım yaparak şirketler sadece operasyonel verimliliklerini arttırmakla kalmaz, aynı zamanda önemli uzun vadeli tasarruf sağlayabilirler. Titanyumun boru sistemlerinde stratejik kullanımı, bakım yönetiminde ileri görüşlü bir yaklaşımı temsil ederek işletmelerin rekabetçi pazarlarda gelişebilmesini sağlar.

Titanyum düz çubukları, ileri tıbbi implantların gelişiminde çok önemli bir rol oynar ve hasta bakımını ve sonuçlarını artıran sayısız avantaj sağlar. Biyouyumluluk, mukavemet ve korozyon dirençleri onları ortopedi ve diş hekimliğinde çok çeşitli uygulamalar için ideal hale getirir. Teknoloji gelişmeye devam ettikçe, tıbbi implantlardaki titanyum düz çubuklar potansiyeli sadece büyüyecek ve sağlık hizmetlerinde yenilikçi çözümlerin yolunu açacaktır. Titanyum teknolojisinde devam eden gelişmeler, sayısız hasta için yaşam kalitesini iyileştirmeyi vaat ederek, titanyumu modern tıpta vazgeçilmez bir materyal haline getiriyor.

Kaynak titanyum düz çubuklar, kontaminasyon, ısı yönetimi, kaynak gözenekliliği, çatlak ve ekipman sınırlamaları gibi çeşitli zorluklar sunar. Bu zorlukları anlayarak ve en iyi uygulamaları uygulayarak, kaynakçılar çeşitli uygulamaların katı gereksinimlerini karşılayan yüksek kaliteli kaynaklar elde edebilirler. Titanyum kaynaklarının bütünlüğünü sağlamada uygun koruma, temizlik ve ısı kontrolünün önemi abartılamaz. Endüstriler yüksek performanslı malzemeler talep etmeye devam ettikçe, titanyum kaynak sanatına hakim olmak, üreticiler ve kaynakçılar için kritik bir beceri olarak kalacaktır.

Titanyum bağlantı elemanlarının kalitesinin test edilmesi, güvenlik, performansı ve endüstri standartlarına uyum sağlamak için çeşitli yöntemler içeren çok yönlü bir süreçtir. Görsel denetimlerden gelişmiş mekanik ve tahribatsız test tekniklerine kadar, her yöntem genel kalite güvence sürecinde hayati bir rol oynar. Bu test yöntemlerini uygulayarak, üreticiler titanyum bağlantı elemanlarının kritik uygulamalar için gerekli yüksek standartları karşılamasını sağlayabilir. Titanyum bağlantı elemanlarının titiz testi sadece ürün güvenilirliğini arttırmakla kalmaz, aynı zamanda kullanıldıkları sistemlerin genel güvenliğine ve verimliliğine de katkıda bulunur.

Titanyum düz çubuklar, kimyasal bitkilerde korozyon direncinin arttırılmasında önemli bir rol oynar. Yüksek mukavemet, mükemmel korozyon direnci ve termal stabilite dahil benzersiz özellikleri, onları çeşitli uygulamalar için ideal bir seçim haline getirir. Kullanımlarıyla ilgili zorluklar olsa da, güvenlik, maliyet etkinliği ve çevresel etki açısından sundukları faydalar onları kimyasal işleme endüstrisinde değerli bir varlık haline getirir. Teknoloji ilerledikçe ve dayanıklı malzemelere olan talep arttıkça, titanyum düz çubuklar muhtemelen kimyasal bitki operasyonlarının geleceğine daha da ayrılmaz hale gelecektir.

Titanyum azaltıcılar, tehlikeli kimyasal ortamlarda güvenliği artırmada vazgeçilmezdir. Korozyon direnci, yüksek mukavemet ve çeşitli kimyasallarla uyumluluk da dahil olmak üzere benzersiz özellikleri, onları güvenliğin en öncelikli olduğu endüstrilerde kullanım için ideal hale getirir. Sızıntıları önleyerek, çevresel etkiyi azaltarak ve operasyonel verimliliği sağlayarak, titanyum azaltıcılar hem işçilerin hem de çevrenin korunmasında önemli bir rol oynar. Endüstriler gelişmeye ve yeni zorluklarla karşılaşmaya devam ettikçe, titanyum gibi güvenilir ve güvenli malzemelerin önemi sadece büyüyecek ve titanyum azaltıcıları kimyasal işlemenin geleceğinde hayati bir bileşen haline getirecektir.

Titanyum redüktörler, endüstriyel operasyonlarda sürdürülebilirliği teşvik etmede temel bileşenlerdir. Korozyon direnci, enerji verimliliği ve dayanıklılık da dahil olmak üzere benzersiz özellikleri, kimyasal işlemeden yenilenebilir enerjiye kadar çeşitli sektörlerde paha biçilmez hale getirir. Endüstriler sürdürülebilirliğe öncelik vermeye devam ettikçe, titanyum azaltıcıların rolü sadece daha önemli hale gelecektir. Bu gelişmiş malzemelere yatırım yaparak şirketler, çevresel etkilerini en aza indirirken operasyonel verimliliklerini artırabilirler. Titanyum teknolojisinin geleceği, sürdürülebilir endüstriyel uygulamaların temel taşı olarak konumunu daha da sağlamlaştırmak için devam eden ilerlemeler ile büyük bir umut vaat ediyor.

Titanyum düz çubukları, uçağın hafifliğinde önemli bir rol oynar ve güç, dayanıklılık ve korozyon direncinin bir kombinasyonu sunar. Yapısal bileşenler, bağlantı elemanları, motor parçaları, iniş dişli sistemleri ve yakıt sistemlerinde kullanımları, daha iyi yakıt verimliliğine, gelişmiş performans ve artan güvenliğe katkıda bulunur. Maliyet ve işlenebilirlik gibi zorluklar mevcut olsa da, titanyum düz çubukları kullanmanın uzun vadeli faydaları onları modern uçak tasarımında önemli bir malzeme haline getirir. Havacılık endüstrisi gelişmeye devam ettikçe, titanyum gibi hafif, dayanıklı malzemelere olan talep sadece artacak ve uçak üretiminde önemli bir malzeme olarak yerini sağlamlaştıracaktır.

Titanyum bağlantı elemanlarının yüklenmesi, optimum performans ve uzun ömürlülüğü sağlamak için detaylara ve en iyi uygulamalara bağlılıklara dikkat etmeyi gerektirir. Bu makalede belirtilen yönergeleri izleyerek, uygulamalarınızdaki titanyum bağlantı elemanlarının avantajlarını en üst düzeye çıkararak güvenlik ve güvenilirlik sağlayabilirsiniz. Uygun kurulum tekniklerine yapılan yatırım, gelişmiş performans, azaltılmış bakım maliyetleri ve kritik uygulamalarda artan güvenlik şeklinde ödenir.

Titanyum dişli çubukların kaplanması, performanslarını ve uzun ömürlerini arttırmak için gereklidir. PVD, elektrokaplama, termal püskürtme, eloksal, lazer kaplama ve CVD dahil olmak üzere çeşitli yöntemler benzersiz avantajlar ve uygulamalar sunar. Uygulamanın spesifik gereksinimlerini dikkatle göz önünde bulundurarak, üreticiler titanyum dişli çubukların optimum korumasını ve performansını sağlamak için en uygun kaplama yöntemini seçebilirler. Doğru kaplama sadece bu bileşenlerin ömrünü uzatmakla kalmaz, aynı zamanda işlevselliklerini ve estetik cazibelerini de artırır ve onları piyasada daha rekabetçi hale getirir.

Titanyum bağlantı elemanları, mukavemet, hafif ve korozyon dirençleri nedeniyle çeşitli uygulamalar için mükemmel bir seçimdir. Bununla birlikte, eşleştirildikleri malzemeler performanslarını önemli ölçüde etkileyebilir. Paslanmaz çelik, alüminyum, karbon fiber, kompozit malzemeler, diğer titanyum alaşımları ve nikel alaşımları, titanyum bağlantı elemanlarının etkinliğini artırabilecek uygun seçeneklerdir. Bu malzemelerin uyumluluğunu ve özelliklerini dikkatle göz önünde bulundurarak, mühendisler ve tasarımcılar zorlu uygulamalar için sağlam ve güvenilir montajlar oluşturabilirler.