Menú de contenido

● Comprensión de la impresión 3D y titanio

>> ¿Qué es la impresión 3D?

>> ¿Por qué titanio?

● El proceso de impresión 3D para piezas de titanio

>> Tecnologías comunes utilizadas

>> El proceso de impresión

● Ventajas de las piezas de titanio de impresión 3D

>> Flexibilidad de diseño

>> Desechos reducidos

>> Prototipos rápidos

>> Personalización

● Desafíos en las piezas de titanio de impresión 3D

>> Costo

>> Experiencia técnica

>> Limitaciones materiales

● Aplicaciones de piezas de titanio impresas en 3D

>> Industria aeroespacial

>> Campo médico

>> Sector automotriz

>> Defensa y militar

● Futuro de la impresión 3D con titanio

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuáles son las principales ventajas de usar titanio en la impresión 3D?

>> 2. ¿Qué tecnologías se usan comúnmente para las piezas de titanio de impresión 3D?

>> 3. ¿Cómo reduce la impresión 3D los desechos en comparación con la fabricación tradicional?

>> 4. ¿Se pueden personalizar piezas de titanio utilizando la impresión 3D?

>> 5. ¿Qué desafíos están asociados con las piezas de titanio de impresión 3D?

El advenimiento de la tecnología de impresión 3D ha revolucionado varias industrias, particularmente en la fabricación de piezas complejas. Entre los materiales que han ganado una atención significativa en la impresión 3D se encuentra el titanio, KN posee por su relación de resistencia / peso excepcional y resistencia a la corrosión. Este artículo explora las capacidades de la impresión 3D en la producción de piezas de titanio, examinando los procesos involucrados, las ventajas y los desafíos y las aplicaciones en diferentes sectores. Al profundizar en cada aspecto, podemos comprender mejor cómo la impresión 3D está dando forma al futuro de la fabricación de titanio.

Comprensión de la impresión 3D y titanio

¿Qué es la impresión 3D?

La impresión 3D, también conocida como fabricación aditiva, es un proceso que crea objetos tridimensionales a partir de un archivo digital. Esta tecnología construye una capa de piezas por capa, lo que permite diseños intrincados que a menudo son imposibles de lograr con los métodos de fabricación tradicionales. La versatilidad de la impresión 3D lo hace adecuado para varios materiales, incluidos plásticos, metales y cerámica. A diferencia de la fabricación tradicional de sustractivos, que elimina el material de un bloque sólido, la impresión 3D agrega material solo cuando sea necesario, lo que resulta en menos desechos y un uso más eficiente de los recursos. Esta diferencia fundamental abre nuevas posibilidades para el diseño y la producción, lo que permite a los fabricantes innovar y crear piezas que antes eran inviables.

¿Por qué titanio?

El titanio es un metal que se destaca debido a sus propiedades únicas. Es liviano pero increíblemente fuerte, lo que lo hace ideal para aplicaciones donde los ahorros de peso son cruciales, como en las industrias aeroespaciales y automotrices. Además, el titanio exhibe una excelente resistencia a la corrosión, que es esencial para implantes médicos y componentes expuestos a entornos hostiles. Su biocompatibilidad mejora aún más su atractivo en el campo de la medicina, donde se usa para implantes y prótesis. La combinación de estas propiedades hace que el titanio sea un material muy buscado en varias aplicaciones de alto rendimiento, donde la confiabilidad y la durabilidad son primordiales.

El proceso de impresión 3D para piezas de titanio

Tecnologías comunes utilizadas

Se emplean varias tecnologías de impresión 3D para crear piezas de titanio, con el ser más destacado:

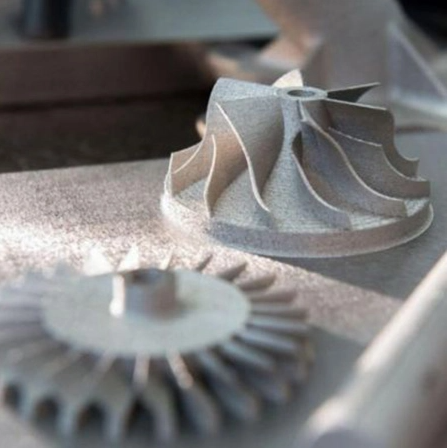

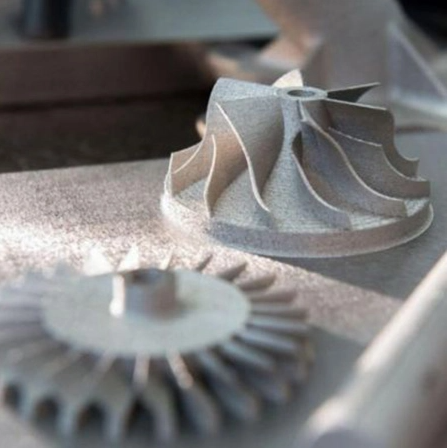

- Sinterización de láser de metal directo (DML): este método utiliza un láser para fusionar el titanio en polvo en partes sólidas. DMLS es conocido por su precisión y capacidad para producir geometrías complejas. El proceso implica escanear un haz láser a través de un lecho de polvo de titanio, derretiendo las partículas para formar una capa sólida. Esta capa se cubre con otra capa de polvo, y el proceso se repite hasta que la pieza esté completa. Los DML son particularmente ventajosos para producir piezas con estructuras internas intrincadas que serían difíciles de mecanizar.

- Fundación de haz de electrones (EBM): similar a DMLS, EBM utiliza un haz de electrones para derretir el polvo de titanio. Este proceso ocurre en el vacío, lo que ayuda a lograr piezas de alta calidad con defectos mínimos. EBM es particularmente efectivo para piezas más grandes, ya que el entorno de vacío permite un mejor control sobre el proceso de fusión. El haz de electrones puede escanear rápidamente el lecho de polvo, lo que resulta en tiempos de construcción más rápidos en comparación con los métodos basados en láser. Tanto las DML como el EBM permiten la producción de piezas con diseños intrincados que el mecanizado tradicional no puede replicarse, lo que hace que sean invaluables en la fabricación moderna.

El proceso de impresión

El proceso de piezas de titanio de impresión 3D generalmente implica los siguientes pasos:

1. Diseño: se crea un modelo 3D de la pieza utilizando software de diseño asistido por computadora (CAD). Este paso es crucial, ya que el diseño debe considerar las propiedades únicas del titanio y las capacidades de la tecnología de impresión elegida. Los ingenieros a menudo usan herramientas de simulación para predecir cómo se comportará la pieza durante la impresión y en su aplicación prevista.

2. Corte: el modelo se corta en capas delgadas, que la impresora construirá una a la vez. Este proceso de corte traduce el modelo 3D en un formato que la impresora puede entender, determinando la ruta exacta que tomará el láser o el haz de electrones durante la impresión.

3. Impresión: la impresora deposita la capa de polvo de titanio por capa, usando un láser o haz de electrones para fusionar el polvo en una estructura sólida. La precisión de este paso es crítica, ya que cualquier inconsistencia puede conducir a defectos en la parte final. Los sistemas de monitoreo avanzados a menudo se emplean para garantizar que el proceso de impresión permanezca dentro de los parámetros especificados.

4. Postprocesamiento: después de la impresión, las piezas a menudo requieren pasos de postprocesamiento, como tratamiento térmico, acabado de superficie o mecanizado para lograr las propiedades deseadas y la calidad de la superficie. El procesamiento posterior es esencial para mejorar las propiedades mecánicas de las piezas impresas, ya que el enfriamiento rápido durante la impresión puede conducir a tensiones residuales. Se pueden utilizar técnicas como la presión isostática (cadera) caliente para eliminar estas tensiones y mejorar la resistencia general de la pieza.

Ventajas de las piezas de titanio de impresión 3D

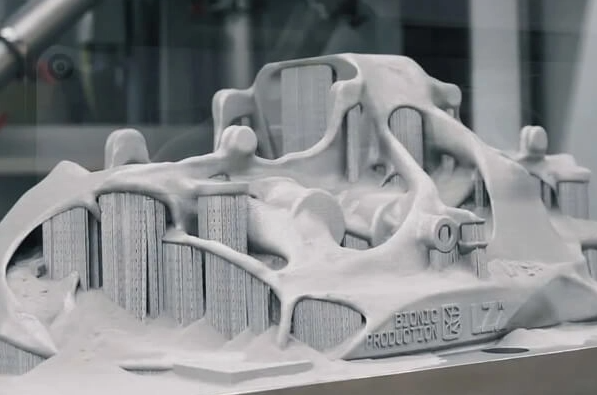

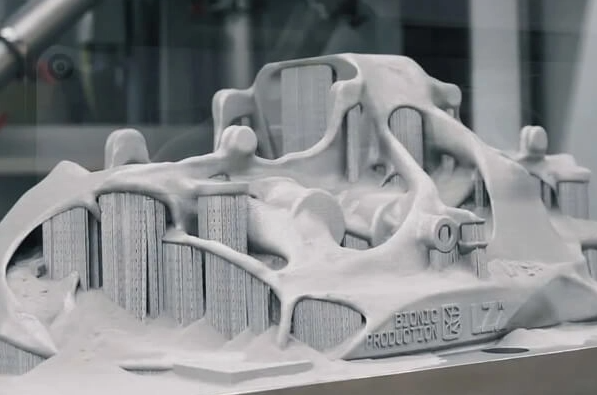

Flexibilidad de diseño

Una de las ventajas más significativas de las piezas de titanio de impresión 3D es la flexibilidad de diseño que ofrece. Los ingenieros pueden crear geometrías complejas que son livianas y optimizadas para el rendimiento. Esta capacidad es particularmente beneficiosa en industrias como aeroespacial, donde cada gramo cuenta. La capacidad de diseñar piezas con estructuras de red internas puede reducir significativamente el peso sin comprometer la resistencia. Esta libertad de diseño permite soluciones innovadoras que pueden mejorar el rendimiento del producto final, lo que lleva a una mejor eficiencia y funcionalidad.

Desechos reducidos

Los métodos de fabricación tradicionales a menudo implican procesos sustractivos, que pueden generar desechos significativos. En contraste, la impresión 3D es un proceso aditivo, lo que significa que el material solo se usa cuando sea necesario. Esta eficiencia no solo reduce los desechos, sino que también reduce los costos del material. La reducción de los desechos es particularmente importante en el contexto del titanio, que es un material costoso. Al minimizar los desechos, los fabricantes pueden lograr prácticas de producción más sostenibles, alineándose con el creciente énfasis en la responsabilidad ambiental en la fabricación.

Prototipos rápidos

La impresión 3D permite la prototipos rápidos, lo que permite a las empresas iterar rápidamente los diseños y probar la funcionalidad. Esta velocidad es crucial en las industrias competitivas donde el tiempo de mercado puede determinar el éxito. La capacidad de producir prototipos internos reduce los tiempos de entrega y permite una retroalimentación más rápida de las pruebas. Este proceso iterativo puede conducir a productos mejor diseñados, ya que los ingenieros pueden hacer ajustes basados en el rendimiento del mundo real en lugar de los modelos teóricos.

Personalización

La capacidad de personalizar piezas para aplicaciones específicas es otra ventaja de la impresión 3D. Esto es particularmente importante en el campo de la medicina, donde los implantes se pueden adaptar para adaptarse perfectamente a pacientes individuales. La personalización se extiende más allá de las aplicaciones médicas; En las industrias aeroespaciales y automotrices, las piezas se pueden diseñar para cumplir con los criterios de rendimiento específicos o las preferencias estéticas. Este nivel de personalización mejora la experiencia general del usuario y puede conducir a mejores resultados en aplicaciones donde la precisión es crítica.

Desafíos en las piezas de titanio de impresión 3D

Costo

Si bien la impresión 3D ofrece muchos beneficios, la inversión inicial en equipos y materiales puede ser alta. El polvo de titanio es costoso, y la maquinaria requerida para la impresión 3D de metal también es una inversión significativa. Este alto costo puede ser una barrera para empresas más pequeñas o para aquellos que solo ingresan al mercado. Sin embargo, a medida que la tecnología avanza y se vuelve más accesible, se espera que los costos asociados con las piezas de titanio de impresión 3D disminuyan, lo que lo convierte en una opción más viable para una gama más amplia de aplicaciones.

Experiencia técnica

Impresión exitosa de piezas de titanio requiere un alto nivel de experiencia técnica. Los operadores deben comprender las complejidades del proceso de impresión, incluidos parámetros como la temperatura, la velocidad y el grosor de la capa, para producir piezas de alta calidad. Esta experiencia es esencial no solo durante el proceso de impresión sino también en las etapas de diseño y postprocesamiento. Es posible que las empresas necesiten invertir en capacitación y desarrollo para garantizar que su fuerza laboral esté equipada con las habilidades necesarias para aprovechar la impresión 3D de manera efectiva.

Limitaciones materiales

Aunque el titanio es un material fantástico para muchas aplicaciones, no es adecuado para todos. Las propiedades mecánicas del titanio pueden variar según el proceso de impresión y los parámetros, lo que puede afectar el rendimiento de la parte final. Además, la disponibilidad de aleaciones de titanio para la impresión 3D todavía es limitada en comparación con otros materiales. La investigación en curso se centra en expandir el rango de aleaciones de titanio que se pueden imprimir efectivamente, lo que mejorará la versatilidad de la impresión 3D en varias aplicaciones.

Aplicaciones de piezas de titanio impresas en 3D

Industria aeroespacial

En el sector aeroespacial, la reducción de peso es crítica para mejorar la eficiencia del combustible. Las piezas de titanio impresas en 3D se utilizan en varias aplicaciones, incluidos los componentes del motor, los soportes y los elementos estructurales. La capacidad de crear piezas livianas pero fuertes ayuda a los fabricantes a cumplir con los estrictos estándares de rendimiento. Además, las capacidades rápidas de creación de prototipos de la impresión 3D permiten a las empresas aeroespaciales probar nuevos diseños rápidamente, lo que lleva a innovaciones que pueden mejorar el rendimiento y la seguridad de las aeronaves.

Campo médico

La industria médica ha adoptado la impresión 3D para producir implantes y prótesis personalizados. La biocompatibilidad del titanio lo convierte en una opción ideal para los implantes quirúrgicos, como los reemplazos de cadera y rodilla. La personalización permite un mejor ajuste y mejores resultados del paciente. Además, la impresión 3D puede facilitar la producción de herramientas e instrumentos quirúrgicos complejos adaptados a procedimientos específicos, mejorando la eficiencia y efectividad de las intervenciones quirúrgicas.

Sector automotriz

En la fabricación de automóviles, la impresión 3D se utiliza para crear componentes livianos que mejoren el rendimiento y la eficiencia de combustible. Piezas como soportes, sistemas de escape e incluso componentes del motor se pueden producir con titanio, contribuyendo al rendimiento general del vehículo. La capacidad de prototipos rápidamente y evaluar nuevos diseños permite a los fabricantes de automóviles innovar continuamente, lo que lleva a avances en tecnología de vehículos y sostenibilidad.

Defensa y militar

El sector de defensa utiliza piezas de titanio impresas en 3D para varias aplicaciones, incluidas armaduras livianas y componentes para aviones. La capacidad de producir piezas complejas a pedido puede mejorar significativamente las capacidades operativas. Además, la impresión 3D puede reducir las complejidades de la cadena de suministro asociada con la fabricación tradicional, lo que permite un despliegue más rápido de componentes críticos en el campo.

Futuro de la impresión 3D con titanio

A medida que la tecnología continúa avanzando, el futuro de las piezas de titanio de impresión 3D parece prometedor. Se espera que las innovaciones en las técnicas y materiales de impresión mejoren la calidad y reduzcan los costos asociados con la impresión 3D de titanio. Además, a medida que las industrias adoptan cada vez más la fabricación aditiva, es probable que la demanda de piezas de titanio crezca. La investigación sobre nuevas aleaciones de titanio y los procesos de impresión mejorados ampliarán aún más las aplicaciones de la impresión 3D, lo que lo convierte en una piedra angular de la fabricación moderna.

Conclusión

En conclusión, la impresión 3D tiene el potencial de revolucionar la producción de piezas de titanio en varias industrias. Con sus propiedades únicas, el titanio es un candidato ideal para la fabricación aditiva, ofreciendo flexibilidad de diseño, desechos reducidos y capacidades rápidas de prototipos. Si bien los desafíos permanecen, los beneficios de las piezas de titanio de impresión 3D son significativos, allanando el camino para aplicaciones innovadoras en sectores aeroespaciales, médicos, automotrices y de defensa. A medida que la tecnología madura, podemos esperar ver desarrollos aún más emocionantes en el ámbito de los componentes de titanio impresos en 3D.

Preguntas y respuestas relacionadas

1. ¿Cuáles son las principales ventajas de usar titanio en la impresión 3D?

El titanio ofrece una alta relación resistencia / peso, excelente resistencia a la corrosión y la capacidad de crear geometrías complejas, lo que la hace ideal para diversas aplicaciones.

2. ¿Qué tecnologías se usan comúnmente para las piezas de titanio de impresión 3D?

Las tecnologías más comunes son la sinterización de láser de metal directo (DML) y la fusión del haz de electrones (EBM).

3. ¿Cómo reduce la impresión 3D los desechos en comparación con la fabricación tradicional?

La impresión 3D es un proceso aditivo, lo que significa que el material solo se usa cuando sea necesario, reduciendo significativamente los desechos en comparación con los métodos sustractivos.

4. ¿Se pueden personalizar piezas de titanio utilizando la impresión 3D?

Sí, la impresión 3D permite la personalización de piezas de titanio para cumplir con los requisitos específicos, particularmente en el campo de la medicina.

5. ¿Qué desafíos están asociados con las piezas de titanio de impresión 3D?

Los desafíos incluyen altos costos de material y equipo, la necesidad de experiencia técnica y posibles variaciones en las propiedades mecánicas basadas en los parámetros de impresión.