Menú de contenido

● Introducción a las barras planas de titanio

● La importancia de la integridad estructural en los vasos navales

>> Factores clave que afectan la integridad estructural

● Beneficios del uso de barras planas de titanio en vasos navales

>> 1. Relación alta de fuerza / peso

>> 2. Resistencia a la corrosión

>> 3. Resistencia a la fatiga

>> 4. Soldabilidad

>> 5. Versatilidad en aplicaciones

● Principios de ingeniería detrás de Titanium Flat Bars

>> Propiedades del material

>> Consideraciones de diseño

>> Técnicas de fabricación

● Estudios de casos: barras planas de titanio en acción

>> Ejemplo 1: Destructores navales

>> Ejemplo 2: submarinos

● Desafíos y consideraciones

● Conclusión

● Preguntas frecuentes

>> 1. ¿Para qué se usan las barras planas de titanio en los vasos navales?

>> 2. ¿Cómo se comparan las barras planas de titanio con el acero en términos de peso?

>> 3. ¿Son las barras planas de titanio resistentes a la corrosión?

>> 4. ¿Se pueden soldar las barras planas de titanio?

>> 5. ¿Cuáles son los desafíos de usar barras planas de titanio?

Las barras planas de titanio han surgido como un material crítico en la construcción y mantenimiento de embarcaciones navales. Sus propiedades únicas, incluida la alta relación resistencia / peso, excelente resistencia a la corrosión y durabilidad, las hacen indispensables en aplicaciones marinas. Este artículo explora cómo las barras planas de titanio contribuyen a la integridad estructural de los buques navales, examinando sus beneficios, aplicaciones y los principios de ingeniería que sustentan su uso.

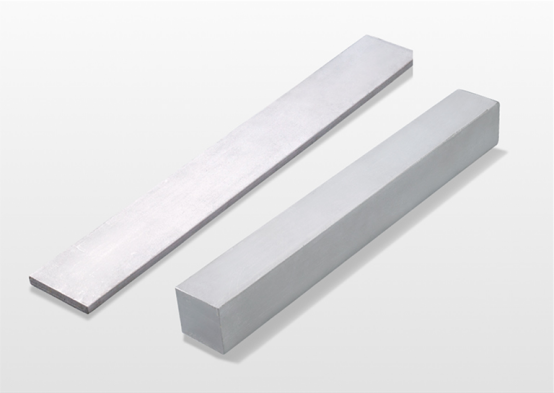

Introducción a las barras planas de titanio

Las barras planas de titanio son barras rectangulares hechas de titanio, un metal conocido por su notable resistencia y características livianas. Estas barras están disponibles en varios grados, con un titanio de grado 2 como uno de los más utilizados en aplicaciones marinas debido a su excelente equilibrio de resistencia, ductilidad y resistencia a la corrosión. El uso de barras planas de titanio en los vasos navales está impulsado por la necesidad de materiales que puedan soportar entornos marinos duros mientras mantienen la integridad estructural. La versatilidad del titanio permite que se use en varias formas, incluidas las hojas, placas y barras, lo que la convierte en una opción preferida para ingenieros y diseñadores en la industria marítima.

La importancia de la integridad estructural en los vasos navales

La integridad estructural se refiere a la capacidad de una estructura para resistir su carga prevista sin experimentar fallas. En los vasos navales, la integridad estructural es primordial debido a las condiciones extremas que enfrentan, incluidas altas presiones, agua de mar corrosiva y fuerzas dinámicas de olas y viento. Un fracaso en la integridad estructural puede conducir a consecuencias catastróficas, incluida la pérdida de vida, el daño ambiental y la pérdida financiera significativa. El diseño y la construcción de embarcaciones navales deben priorizar la integridad estructural para garantizar la seguridad y la efectividad operativa, ya que estos buques a menudo operan en entornos impredecibles y desafiantes.

Factores clave que afectan la integridad estructural

1. Selección de material: la elección de los materiales afecta significativamente la integridad estructural de los vasos navales. Los materiales deben ser lo suficientemente fuertes como para soportar el peso del recipiente y resistir las fuerzas externas mientras son resistentes a la corrosión y la fatiga. El proceso de selección implica evaluar varios materiales en función de sus propiedades mecánicas, resistencia ambiental y rentabilidad.

2. Diseño e ingeniería: el diseño de un recipiente naval debe tener en cuenta varias fuerzas, incluida la flotabilidad, la distribución del peso y las presiones externas. Los ingenieros utilizan técnicas de modelado avanzado para garantizar que la estructura pueda manejar estas fuerzas de manera efectiva. Las simulaciones computacionales y el análisis de elementos finitos a menudo se emplean para predecir cómo los materiales se comportarán en diferentes condiciones, lo que permite diseños optimizados que mejoran la integridad estructural.

3. Mantenimiento e inspección: el mantenimiento e inspección regulares es crucial para garantizar la integridad estructural continua de los vasos navales. Esto incluye verificar signos de desgaste, corrosión y fatiga en componentes críticos. La implementación de un programa de mantenimiento riguroso ayuda a identificar posibles problemas antes de que se intensifiquen, asegurando que el buque permanezca seguro y operativo durante toda su vida útil.

Beneficios del uso de barras planas de titanio en vasos navales

1. Relación alta de fuerza / peso

Una de las ventajas más significativas de las barras planas de titanio es su alta relación resistencia / peso. El titanio es mucho más ligero que el acero, pero ofrece una resistencia comparable o incluso superior. Esta propiedad permite a los arquitectos navales diseñar buques más ligeros que puedan lograr velocidades más altas y una mejor eficiencia de combustible sin comprometer la integridad estructural. La reducción de peso también permite la incorporación de equipos o cargas útiles adicionales, mejorando las capacidades operativas del buque.

2. Resistencia a la corrosión

El titanio exhibe una resistencia excepcional a la corrosión, particularmente en ambientes marinos donde los vasos están expuestos al agua de mar. A diferencia del acero, que puede oxidarse y degradarse con el tiempo, las barras planas de titanio mantienen su integridad y apariencia incluso después de una exposición prolongada a condiciones duras. Esta resistencia reduce los costos de mantenimiento y extiende la vida útil de los vasos navales. La capacidad del titanio para formar una capa de óxido protectora mejora aún más su resistencia a la corrosión, por lo que es una opción ideal para componentes que están constantemente en contacto con el agua de mar.

3. Resistencia a la fatiga

Los buques navales están sujetos a carga cíclica debido a ondas y maniobras operativas. Las barras planas de titanio poseen una alta resistencia a la fatiga, lo que les permite soportar el estrés repetido sin falla. Esta característica es crucial para los componentes que experimentan cargas dinámicas, asegurando que el recipiente permanezca seguro y operativo con el tiempo. La resistencia a la fatiga del titanio también significa que puede resistir los rigores de las operaciones navales, lo que a menudo implica cambios rápidos en la carga y el estrés.

4. Soldabilidad

Las barras planas de titanio se pueden soldar utilizando varias técnicas, creando articulaciones fuertes que son esenciales para mantener la integridad estructural. La capacidad de formar conexiones robustas es vital en la construcción naval, donde la integridad de las articulaciones puede afectar significativamente la resistencia general de la embarcación. A menudo se emplean técnicas de soldadura especializadas, como la soldadura de arco de tungsteno de gas (GTAW) para garantizar soldaduras de alta calidad que puedan soportar el duro entorno marino.

5. Versatilidad en aplicaciones

Las barras planas de titanio se utilizan en varias aplicaciones dentro de los buques navales, que incluyen:

- Construcción del casco: se usa en la construcción del casco, las barras planas de titanio proporcionan la fuerza y la durabilidad necesaria para resistir las presiones oceánicas. Su naturaleza liviana permite diseños innovadores de casco que mejoran la hidrodinámica y la eficiencia de combustible.

- Mazajes y superestructuras: su naturaleza liviana permite diseños innovadores en cubiertas y superestructuras, mejorando el rendimiento general del buque. El uso de titanio en estas áreas puede conducir a un peso máximo reducido, mejorando la estabilidad y la maniobrabilidad.

- Estructuras de soporte: las barras planas de titanio a menudo se usan en estructuras de soporte, como soportes y marcos, donde la resistencia y el ahorro de peso son críticos. Estos componentes juegan un papel vital en el mantenimiento de la integridad general de la estructura del recipiente.

Principios de ingeniería detrás de Titanium Flat Bars

Propiedades del material

Las propiedades únicas de titanio provienen de su estructura atómica, que permite una combinación de resistencia, ductilidad y resistencia a la corrosión. La capacidad del metal para formar una capa de óxido protectora cuando se expone al aire mejora aún más su resistencia a la corrosión, por lo que es ideal para aplicaciones marinas. Además, la baja conductividad térmica del titanio y el alto punto de fusión contribuyen a su rendimiento en entornos extremos.

Consideraciones de diseño

Al incorporar barras planas de titanio en diseños de embarcaciones navales, los ingenieros deben considerar varios factores:

- Distribución de carga: la distribución de carga adecuada es esencial para prevenir concentraciones de estrés localizadas que podrían conducir a una falla. Los ingenieros deben analizar las rutas de carga dentro del recipiente para garantizar que las fuerzas se distribuyan uniformemente a través de los componentes estructurales.

- Diseño de juntas: el diseño de juntas donde las barras planas de titanio están soldadas o conectadas a otros materiales deben garantizar que la integridad de la conexión se mantenga bajo cargas operativas. Esto incluye considerar las diferencias de expansión térmica entre el titanio y otros materiales, lo que puede afectar el rendimiento de las articulaciones.

- Expansión térmica: el titanio tiene un coeficiente de expansión térmica diferente en comparación con otros metales, que deben tenerse en cuenta en el diseño para prevenir el estrés durante las fluctuaciones de temperatura. Los ingenieros deben asegurarse de que las juntas y las conexiones puedan acomodar estas diferencias sin comprometer la integridad estructural.

Técnicas de fabricación

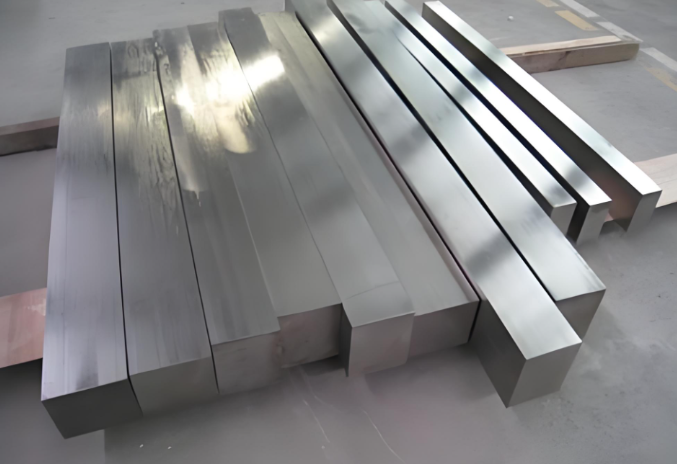

La fabricación de barras planas de titanio implica procesos como forja, rodamiento y mecanizado. Estas técnicas deben controlarse cuidadosamente para garantizar que el producto final cumpla con las especificaciones requeridas para la fuerza y la durabilidad. Los métodos de fabricación avanzados, como la fabricación de aditivos, también se están explorando para crear geometrías complejas que optimizan el uso y el rendimiento del material.

Estudios de casos: barras planas de titanio en acción

Ejemplo 1: Destructores navales

En la construcción de destructores navales modernos, las barras planas de titanio se usan ampliamente en el casco y la superestructura. Su naturaleza liviana permite un recipiente más ágil, mientras que su fuerza asegura que el barco pueda soportar los rigores del combate y los entornos marinos duros. La integración de las barras planas de titanio en estos buques ha llevado a una mejor manera de métricas de rendimiento, incluida la velocidad y la maniobrabilidad, que son críticas en las operaciones navales.

Ejemplo 2: submarinos

Los submarinos requieren materiales que puedan soportar altas presiones a grandes profundidades. Las barras planas de titanio se utilizan en varios componentes estructurales, proporcionando la resistencia y resistencia a la corrosión necesarias para garantizar la integridad del recipiente durante las misiones de aguas profundas. El uso de titanio en submarinos no solo mejora la integridad estructural, sino que también contribuye a las capacidades sigilosas, ya que el peso reducido permite operaciones más tranquilas.

Desafíos y consideraciones

Si bien las barras planas de titanio ofrecen numerosas ventajas, existen desafíos asociados con su uso:

- Costo: el titanio es más caro que los materiales tradicionales como el acero, lo que puede afectar el presupuesto general de los proyectos navales. La mayor inversión inicial debe sopesarse con los beneficios a largo plazo del mantenimiento reducido y una mayor vida útil.

- Dificultades de mecanizado: el titanio puede ser un desafío para la máquina debido a su dureza y tendencia a la duración del trabajo, lo que requiere herramientas y técnicas especializadas. Los fabricantes deben invertir en tecnologías de mecanizado avanzadas para garantizar la precisión y la eficiencia en la producción de componentes de titanio.

Conclusión

Las barras planas de titanio juegan un papel vital en el apoyo a la integridad estructural de los vasos navales. Sus propiedades únicas, incluida la alta relación resistencia a peso, resistencia a la corrosión y resistencia a la fatiga, las convierten en una opción ideal para diversas aplicaciones en la construcción naval. A medida que la tecnología naval continúa avanzando, es probable que el uso de barras planas de titanio aumente, mejorando aún más el rendimiento y la longevidad de los vasos navales. La investigación y el desarrollo en curso en aleaciones de titanio y técnicas de fabricación continuarán impulsando la innovación en la industria marítima, asegurando que los buques navales sigan siendo seguros, eficientes y capaces de enfrentar los desafíos de la guerra moderna.

Preguntas frecuentes

1. ¿Para qué se usan las barras planas de titanio en los vasos navales?

Las barras planas de titanio se utilizan principalmente en la construcción de cascos, cubiertas y estructuras de soporte debido a su resistencia, naturaleza liviana y resistencia a la corrosión. Su versatilidad permite diseños innovadores que mejoran el rendimiento del buque.

2. ¿Cómo se comparan las barras planas de titanio con el acero en términos de peso?

Las barras planas de titanio son significativamente más ligeras que el acero, proporcionando una alta relación resistencia a peso que permite diseños de vasos más eficientes. Esta reducción de peso contribuye a mejorar la eficiencia del combustible y las capacidades operativas.

3. ¿Son las barras planas de titanio resistentes a la corrosión?

Sí, las barras planas de titanio exhiben una excelente resistencia a la corrosión, particularmente en entornos marinos, lo que las hace ideales para aplicaciones navales. Su capacidad para formar una capa de óxido protectora mejora aún más esta resistencia.

4. ¿Se pueden soldar las barras planas de titanio?

Sí, las barras planas de titanio se pueden soldar utilizando varias técnicas, asegurando articulaciones fuertes que sean cruciales para mantener la integridad estructural. Se emplean métodos de soldadura especializados para lograr soldaduras de alta calidad adecuadas para entornos marinos.

5. ¿Cuáles son los desafíos de usar barras planas de titanio?

Los principales desafíos incluyen costos más altos en comparación con los materiales tradicionales y las dificultades en el mecanizado debido a la dureza del titanio. Sin embargo, los beneficios a largo plazo de usar titanio a menudo superan estos desafíos.