Menu de conteúdo

● Introdução às barras planas de titânio

● A importância da integridade estrutural nos navios navais

>> Fatores -chave que afetam a integridade estrutural

● Benefícios do uso de barras planas de titânio em embarcações navais

>> 1.

>> 2. Resistência à corrosão

>> 3. Resistência à fadiga

>> 4. Soldabilidade

>> 5. Versatilidade em aplicativos

● Princípios de engenharia atrás de barras planas de titânio

>> Propriedades do material

>> Considerações de design

>> Técnicas de fabricação

● Estudos de caso: barras planas de titânio em ação

>> Exemplo 1: Destruidores Navais

>> Exemplo 2: submarinos

● Desafios e considerações

● Conclusão

● Perguntas frequentes

>> 1. Para que são usadas as barras planas de titânio nos navios navais?

>> 2. Como as barras planas de titânio se comparam ao aço em termos de peso?

>> 3. As barras planas de titânio são resistentes à corrosão?

>> 4. As barras planas de titânio podem ser soldadas?

>> 5. Quais são os desafios do uso de barras planas de titânio?

As barras planas de titânio emergiram como um material crítico na construção e manutenção dos navios navais. Suas propriedades únicas, incluindo alta relação de força / peso, excelente resistência à corrosão e durabilidade, as tornam indispensáveis em aplicações marinhas. Este artigo explora como as barras planas de titânio contribuem para a integridade estrutural dos navios navais, examinando seus benefícios, aplicações e os princípios de engenharia que sustentam seu uso.

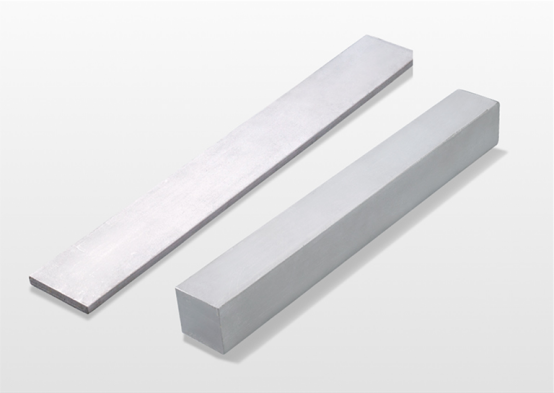

Introdução às barras planas de titânio

As barras planas de titânio são barras retangulares feitas de titânio, um metal conhecido por sua notável resistência e características leves. Essas barras estão disponíveis em vários graus, com o titânio de grau 2 sendo um dos mais usados em aplicações marinhas devido ao seu excelente equilíbrio de resistência, ductilidade e resistência à corrosão. O uso de barras planas de titânio nos vasos navais é impulsionado pela necessidade de materiais que possam suportar ambientes marinhos severos, mantendo a integridade estrutural. A versatilidade do titânio permite que ele seja usado de várias formas, incluindo folhas, pratos e bares, tornando -o uma escolha preferida para engenheiros e designers da indústria marítima.

A importância da integridade estrutural nos navios navais

A integridade estrutural refere -se à capacidade de uma estrutura suportar sua carga pretendida sem sofrer falha. Nos vasos navais, a integridade estrutural é fundamental devido às condições extremas que enfrentam, incluindo altas pressões, água do mar corrosiva e forças dinâmicas das ondas e do vento. Uma falha na integridade estrutural pode levar a consequências catastróficas, incluindo perda de vidas, danos ambientais e perdas financeiras significativas. O projeto e a construção de navios navais devem priorizar a integridade estrutural para garantir a segurança e a eficácia operacional, pois esses navios geralmente operam em ambientes imprevisíveis e desafiadores.

Fatores -chave que afetam a integridade estrutural

1. Seleção do material: A escolha dos materiais afeta significativamente a integridade estrutural dos vasos navais. Os materiais devem ser fortes o suficiente para apoiar o peso da embarcação e suportar forças externas, resistentes à corrosão e à fadiga. O processo de seleção envolve a avaliação de vários materiais com base em suas propriedades mecânicas, resistência ambiental e custo-efetividade.

2. Projeto e engenharia: O design de um navio naval deve explicar várias forças, incluindo flutuabilidade, distribuição de peso e pressões externas. Os engenheiros usam técnicas avançadas de modelagem para garantir que a estrutura possa lidar com essas forças de maneira eficaz. Simulações computacionais e análise de elementos finitos são frequentemente empregados para prever como os materiais se comportarão sob diferentes condições, permitindo projetos otimizados que melhorem a integridade estrutural.

3. Manutenção e inspeção: A manutenção e inspeção regulares são cruciais para garantir a integridade estrutural em andamento dos vasos navais. Isso inclui verificação de sinais de desgaste, corrosão e fadiga em componentes críticos. A implementação de um cronograma de manutenção rigoroso ajuda a identificar possíveis problemas antes de aumentarem, garantindo que a embarcação permaneça segura e operacional ao longo de sua vida útil.

Benefícios do uso de barras planas de titânio em embarcações navais

1.

Uma das vantagens mais significativas das barras planas de titânio é a relação de alta força / peso. O titânio é muito mais leve que o aço, mas oferece força comparável ou até superior. Essa propriedade permite que os arquitetos navais projetem embarcações mais leves que possam obter velocidades mais altas e melhor eficiência de combustível sem comprometer a integridade estrutural. A redução no peso também permite a incorporação de equipamentos ou cargas úteis adicionais, aumentando as capacidades operacionais da embarcação.

2. Resistência à corrosão

O titânio exibe resistência excepcional à corrosão, particularmente em ambientes marinhos, onde os navios são expostos à água do mar. Ao contrário do aço, que pode enferrujar e se degradar ao longo do tempo, as barras planas de titânio mantêm sua integridade e aparência mesmo após a exposição prolongada a condições adversas. Essa resistência reduz os custos de manutenção e estende a vida útil dos navios navais. A capacidade do titânio de formar uma camada de óxido protetor aumenta ainda mais sua resistência à corrosão, tornando -a a escolha ideal para componentes que estão constantemente em contato com a água do mar.

3. Resistência à fadiga

Os vasos navais estão sujeitos a carga cíclica devido a ondas e manobras operacionais. As barras planas de titânio possuem alta resistência à fadiga, permitindo que elas suportem o estresse repetido sem falha. Essa característica é crucial para os componentes que experimentam cargas dinâmicas, garantindo que a embarcação permaneça segura e operacional ao longo do tempo. A resistência à fadiga do titânio também significa que ele pode suportar os rigores das operações navais, que geralmente envolvem mudanças rápidas na carga e no estresse.

4. Soldabilidade

As barras planas de titânio podem ser soldadas usando várias técnicas, criando juntas fortes essenciais para manter a integridade estrutural. A capacidade de formar conexões robustas é vital na construção naval, onde a integridade das articulações pode afetar significativamente a força geral do vaso. Técnicas de soldagem especializadas, como a soldagem de arco de tungstênio a gás (GTAW), são frequentemente empregadas para garantir soldas de alta qualidade que possam suportar o ambiente marinho severo.

5. Versatilidade em aplicativos

As barras planas de titânio são usadas em várias aplicações nos navios navais, incluindo:

- Construção do casco: usado na construção do casco, as barras planas de titânio fornecem a força e a durabilidade necessárias para suportar as pressões oceânicas. Sua natureza leve permite projetos inovadores de casco que melhorem a hidrodinâmica e a eficiência de combustível.

- Decks e superestruturas: sua natureza leve permite projetos inovadores em decks e superestruturas, melhorando o desempenho geral do navio. O uso de titânio nessas áreas pode levar a um peso máximo reduzido, melhorando a estabilidade e a manobrabilidade.

- Estruturas de suporte: as barras planas de titânio são frequentemente usadas em estruturas de suporte, como colchetes e molduras, onde a economia de resistência e peso é crítica. Esses componentes desempenham um papel vital na manutenção da integridade geral da estrutura da embarcação.

Princípios de engenharia atrás de barras planas de titânio

Propriedades do material

As propriedades únicas do titânio decorrem de sua estrutura atômica, que permite uma combinação de resistência, ductilidade e resistência à corrosão. A capacidade do metal de formar uma camada de óxido protetor quando exposto ao ar aumenta ainda mais sua resistência à corrosão, tornando -a ideal para aplicações marinhas. Além disso, a baixa condutividade térmica do titânio e o alto ponto de fusão contribuem para seu desempenho em ambientes extremos.

Considerações de design

Ao incorporar barras planas de titânio nos projetos de embarcações navais, os engenheiros devem considerar vários fatores:

- Distribuição de carga: A distribuição de carga adequada é essencial para evitar concentrações de tensão localizadas que podem levar à falha. Os engenheiros devem analisar os caminhos de carga dentro da embarcação para garantir que as forças sejam distribuídas uniformemente entre os componentes estruturais.

- Projeto da junta: o projeto de juntas onde as barras planas de titânio são soldadas ou conectadas a outros materiais devem garantir que a integridade da conexão seja mantida sob cargas operacionais. Isso inclui considerar as diferenças de expansão térmica entre o titânio e outros materiais, que podem afetar o desempenho das articulações.

- Expansão térmica: o titânio tem um coeficiente de expansão térmica diferente em comparação com outros metais, que devem ser explicados no projeto para evitar o estresse durante as flutuações de temperatura. Os engenheiros devem garantir que as juntas e conexões possam acomodar essas diferenças sem comprometer a integridade estrutural.

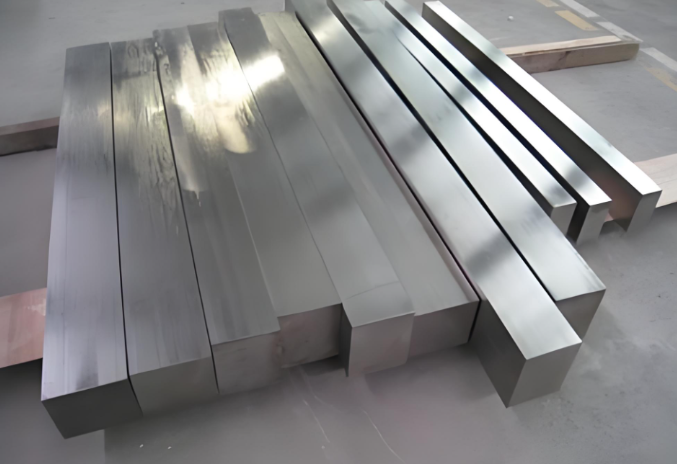

Técnicas de fabricação

A fabricação de barras planas de titânio envolve processos como forjamento, rolagem e usinagem. Essas técnicas devem ser cuidadosamente controladas para garantir que o produto final atenda às especificações necessárias para resistência e durabilidade. Métodos avançados de fabricação, como fabricação aditiva, também estão sendo explorados para criar geometrias complexas que otimizam o uso e o desempenho do material.

Estudos de caso: barras planas de titânio em ação

Exemplo 1: Destruidores Navais

Na construção de destruidores navais modernos, as barras planas de titânio são amplamente usadas no casco e na superestrutura. Sua natureza leve permite uma embarcação mais ágil, enquanto sua força garante que o navio possa suportar os rigores de combate e ambientes marinhos severos. A integração de barras planas de titânio nesses navios levou a métricas de desempenho aprimoradas, incluindo velocidade e manobrabilidade, que são críticas nas operações navais.

Exemplo 2: submarinos

Os submarinos requerem materiais que podem suportar altas pressões em grandes profundidades. As barras planas de titânio são usadas em vários componentes estruturais, fornecendo a resistência à força e a corrosão necessárias para garantir a integridade da embarcação durante as missões do mar profundo. O uso de titânio em submarinos não apenas aprimora a integridade estrutural, mas também contribui para as capacidades furtivas, pois o peso reduzido permite operações mais silenciosas.

Desafios e considerações

Embora as barras planas de titânio ofereçam inúmeras vantagens, existem desafios associados ao seu uso:

- Custo: o titânio é mais caro que os materiais tradicionais como a aço, que podem afetar o orçamento geral dos projetos navais. O investimento inicial mais alto deve ser pesado em relação aos benefícios a longo prazo da redução da manutenção e do aumento da vida útil.

- Dificuldades de usinagem: o titânio pode ser um desafio para a máquina devido à sua dureza e tendência a trabalhar no trabalho, exigindo ferramentas e técnicas especializadas. Os fabricantes devem investir em tecnologias avançadas de usinagem para garantir precisão e eficiência na produção de componentes de titânio.

Conclusão

As barras planas de titânio desempenham um papel vital no apoio à integridade estrutural dos vasos navais. Suas propriedades únicas, incluindo alta relação de força / peso, resistência à corrosão e força de fadiga, tornam-as uma escolha ideal para várias aplicações na construção naval. À medida que a tecnologia naval continua avançando, é provável que o uso de barras planas de titânio aumente, aumentando ainda mais o desempenho e a longevidade dos navios navais. A pesquisa e desenvolvimento em andamento em ligas de titânio e técnicas de fabricação continuarão a impulsionar a inovação na indústria marítima, garantindo que os navios navais permaneçam seguros, eficientes e capazes de enfrentar os desafios da guerra moderna.

Perguntas frequentes

1. Para que são usadas as barras planas de titânio nos navios navais?

As barras planas de titânio são usadas principalmente na construção de cascos, decks e estruturas de suporte devido à sua força, natureza leve e resistência à corrosão. Sua versatilidade permite designs inovadores que aprimoram o desempenho da embarcação.

2. Como as barras planas de titânio se comparam ao aço em termos de peso?

As barras planas de titânio são significativamente mais leves que o aço, fornecendo uma relação de alta resistência / peso que permite projetos de embarcações mais eficientes. Essa redução de peso contribui para melhorar a eficiência de combustível e as capacidades operacionais.

3. As barras planas de titânio são resistentes à corrosão?

Sim, as barras planas de titânio exibem excelente resistência à corrosão, principalmente em ambientes marinhos, tornando -os ideais para aplicações navais. Sua capacidade de formar uma camada de óxido protetor aumenta ainda mais essa resistência.

4. As barras planas de titânio podem ser soldadas?

Sim, as barras planas de titânio podem ser soldadas usando várias técnicas, garantindo articulações fortes que são cruciais para manter a integridade estrutural. Métodos de soldagem especializados são empregados para obter soldas de alta qualidade adequadas para ambientes marítimos.

5. Quais são os desafios do uso de barras planas de titânio?

Os principais desafios incluem custos mais altos em comparação com os materiais e dificuldades tradicionais na usinagem devido à dureza do titânio. No entanto, os benefícios a longo prazo do uso do titânio geralmente superam esses desafios.