Menu de conteúdo

● Entendendo o titânio e suas propriedades

>> Propriedades -chave do titânio

● Principais desafios na soldagem de barras planas de titânio

>> 1. Contaminação de gases atmosféricos

>>> Soluções:

>> 2. Gerenciamento de calor

>>> Soluções:

>> 3. Porosidade de solda

>>> Soluções:

>> 4. Rachamento na zona afetada pelo calor

>>> Soluções:

>> 5. Limitações de equipamento e técnica

>>> Soluções:

● Melhores práticas para soldagem de barras planas de titânio

>> 1. Uso da blindagem de gás inerte

>> 2. Mantenha a limpeza

>> 3. Controle de entrada de calor

>> 4. Implemente técnicas adequadas de soldagem

>> 5. Realize inspeções pós-soldas

● Conclusão

● Perguntas frequentes

>> 1. Qual é o melhor método de soldagem para barras planas de titânio?

>> 2. Como posso impedir a contaminação durante a soldagem?

>> 3. Quais são os defeitos comuns na soldagem de titânio?

>> 4. O pré -aquecimento é necessário para a soldagem do titânio?

>> 5. Como posso melhorar a qualidade das minhas soldas de titânio?

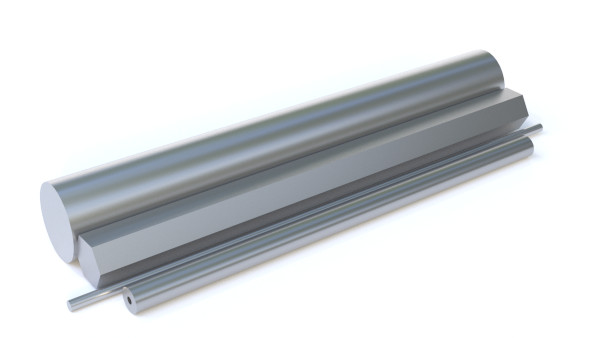

A soldagem de barras planas de titânio apresenta um conjunto único de desafios que exigem conhecimento e técnicas especializadas. O titânio é um metal altamente reativo, o que dificulta a solda sem introduzir defeitos. Este artigo explora os principais desafios enfrentados durante a soldagem de barras planas de titânio, as técnicas usadas para superar esses desafios e a importância das práticas adequadas para garantir soldas de alta qualidade.

Entendendo o titânio e suas propriedades

O titânio é conhecido por sua alta taxa de força / peso, resistência à corrosão e capacidade de suportar temperaturas extremas. Essas propriedades o tornam um material ideal para várias aplicações, incluindo aeroespacial, dispositivos médicos e ambientes marinhos. No entanto, essas mesmas propriedades também contribuem para as dificuldades encontradas durante o processo de soldagem. Compreender as características fundamentais do titânio é crucial para qualquer pessoa envolvida em sua fabricação e soldagem.

Propriedades -chave do titânio

- Reatividade: o titânio reage com oxigênio, nitrogênio e hidrogênio a temperaturas elevadas, o que pode levar à contaminação e defeitos na solda. Essa reatividade requer um ambiente controlado durante a soldagem para impedir a formação de fases quebradiças que podem comprometer a integridade da solda.

- Baixa condutividade térmica: esta propriedade resulta em contas de solda mais ampla e pode complicar o gerenciamento do calor durante o processo de soldagem. A baixa condutividade térmica significa que o calor não se dissipa rapidamente, levando ao superaquecimento localizado, o que pode alterar a microestrutura do titânio e afetar suas propriedades mecânicas.

- Alto ponto de fusão: o titânio tem um ponto de fusão de aproximadamente 1.668 ° C (3.034 ° F), o que requer controle de temperatura cuidadoso durante a soldagem. O alto ponto de fusão também significa que o equipamento especializado é frequentemente necessário para atingir as temperaturas necessárias sem danificar o material.

Principais desafios na soldagem de barras planas de titânio

1. Contaminação de gases atmosféricos

Um dos desafios mais significativos na soldagem de barras planas de titânio é impedir a contaminação por gases atmosféricos, particularmente oxigênio e nitrogênio. Quando o titânio é exposto a esses gases durante o processo de soldagem, ele pode levar a fragilização e rachaduras na área de solda. Isso é particularmente problemático, porque mesmo pequenas quantidades de contaminação podem ter um efeito dramático nas propriedades mecânicas da solda.

Soluções:

- Proteção de gás inerte: usando gases inertes como argônio ou hélio para proteger a área de solda é essencial. Isso pode ser alcançado através de técnicas como soldagem a gás de tungstênio (GTAW) ou soldagem de arco de metal a gás (GMAW). O gás inerte cria uma atmosfera protetora que impede que os gases reativos entrem em contato com o pool de solda fundido.

- Técnicas de purga: implementar técnicas de purga para criar uma atmosfera inerte em toda a peça de trabalho pode ajudar a minimizar a exposição a gases atmosféricos. Isso envolve o preenchimento da câmara de soldagem com gás inerte antes de iniciar o processo de soldagem, garantindo que as barras planas de titânio sejam completamente protegidas do meio ambiente.

2. Gerenciamento de calor

Devido à baixa condutividade térmica do titânio, o gerenciamento do calor durante o processo de soldagem é crucial. O calor excessivo pode levar à distorção, deformação e alterações nas propriedades do material das barras planas de titânio. O gerenciamento adequado do calor é essencial não apenas para a qualidade da solda, mas também para manter a precisão dimensional dos componentes sendo soldados.

Soluções:

- Comprimentos curtos do arco: a manutenção de comprimentos curtos do arco pode ajudar a controlar a entrada de calor e minimizar a zona afetada pelo calor (HAZ). Um comprimento de arco mais curto reduz a quantidade de calor transferido para o material base, o que ajuda a evitar superaquecimento e distorção.

- Barras frias: o uso de barras frias ou grampos pode ajudar a dissipar o calor de maneira mais eficaz, reduzindo o risco de deformação. Esses dispositivos absorvem o excesso de calor da área de solda, permitindo um melhor controle sobre o perfil térmico da solda.

3. Porosidade de solda

A porosidade da solda é um defeito comum na soldagem de titânio, geralmente causada por gases presos na piscina de solda. Esse defeito pode enfraquecer significativamente a solda e comprometer a integridade do produto final. A porosidade pode levar à redução da força de fadiga e ao desempenho geral do componente soldado, tornando -o crítico para abordar esse problema durante o processo de soldagem.

Soluções:

- Limpeza adequada: garantir que as superfícies a serem soldadas sejam limpas e livres de contaminantes é vital. Isso inclui a remoção de óxidos, óleos ou umidade. Uma superfície limpa permite uma melhor fusão entre os materiais base e reduz a probabilidade de aprisionamento de gás.

- Ambiente de soldagem controlada: a realização do processo de soldagem em um ambiente controlado pode ajudar a reduzir o risco de porosidade. Isso pode envolver o uso de uma cabine de soldagem dedicada com umidade e temperatura controladas para minimizar a introdução da umidade e outros contaminantes.

4. Rachamento na zona afetada pelo calor

As rachaduras podem ocorrer na zona afetada pelo calor (HAZ) de barras planas de titânio devido ao resfriamento rápido e à formação de microestruturas quebradiças. Isso é particularmente problemático em seções mais espessas do titânio, onde os gradientes térmicos podem ser mais pronunciados. Compreender os fatores que contribuem para a quebra é essencial para o desenvolvimento de estratégias de mitigação eficazes.

Soluções:

- Pré -aquecimento: pré -aquecer as barras planas de titânio antes da soldagem pode ajudar a reduzir os gradientes térmicos e minimizar o risco de rachaduras. Ao aumentar a temperatura do material base, a taxa de resfriamento pode ser controlada, o que ajuda a manter a integridade da microestrutura.

-Tratamento térmico pós-solda: a implementação do tratamento térmico pós-solda pode ajudar a aliviar as tensões residuais e melhorar a tenacidade geral da solda. Os processos de tratamento térmico, como o recozimento, podem restaurar a ductilidade e reduzir a probabilidade de rachaduras no HAZ.

5. Limitações de equipamento e técnica

O titânio de soldagem requer equipamentos e técnicas especializadas que podem não estar prontamente disponíveis em todas as lojas de soldagem. A necessidade de controle preciso sobre os parâmetros de soldagem também pode representar desafios. Equipamentos inadequados podem levar a soldas de baixa qualidade e aumento do risco de defeitos.

Soluções:

- Investir em equipamentos especializados: utilizando equipamentos projetados especificamente para soldagem de titânio, como soldadores de Tig de alta frequência, podem melhorar a qualidade das soldas. Essas máquinas fornecem melhor controle sobre o processo de soldagem e podem acomodar as propriedades exclusivas do titânio.

- Treinamento e experiência: garantir que os soldadores sejam treinados em técnicas de soldagem de titânio seja crucial para obter resultados de alta qualidade. A educação contínua e o treinamento prático podem ajudar os soldadores a desenvolver as habilidades necessárias para navegar pelas complexidades da soldagem de titânio de maneira eficaz.

Melhores práticas para soldagem de barras planas de titânio

Para superar os desafios associados à soldagem de barras planas de titânio, é essencial seguir as melhores práticas que garantem soldas de alta qualidade. Aqui estão algumas práticas recomendadas:

1. Uso da blindagem de gás inerte

Sempre use a blindagem de gás inerte para proteger a área de solda da contaminação. Verifique se o fluxo de gás de proteção é adequado e consistente durante todo o processo de soldagem. Verifique regularmente os vazamentos no sistema de fornecimento de gás para manter uma atmosfera de proteção estável.

2. Mantenha a limpeza

Mantenha a área de trabalho e os materiais limpos. Use métodos de limpeza apropriados, como limpeza de solventes ou abrasão mecânica, para remover contaminantes das barras planas de titânio antes da soldagem. A implementação de um protocolo de limpeza estrita pode reduzir significativamente o risco de defeitos na solda final.

3. Controle de entrada de calor

Monitore e controle a entrada de calor durante a soldagem para evitar superaquecimento e distorção. Use técnicas como comprimentos de arco curtos e barras frias para gerenciar o calor de maneira eficaz. Além disso, considere o uso de uma técnica de soldagem de várias passas para distribuir o calor de maneira mais uniforme pela área de solda.

4. Implemente técnicas adequadas de soldagem

Utilize técnicas de soldagem apropriadas, como contas de longarina ou padrões de tecelagem, para controlar o pool de solda e minimizar defeitos. Certifique -se de que a velocidade de soldagem seja consistente para evitar superaquecimento. Ajustar a velocidade da viagem e o ângulo do eletrodo também pode ajudar a obter uma melhor penetração e fusão.

5. Realize inspeções pós-soldas

Após a soldagem, realize inspeções completas para identificar qualquer defeito, como porosidade ou rachadura. Métodos de teste não destrutivos, como testes ultrassônicos ou inspeção de penetrante de corante, podem ser úteis na detecção de defeitos ocultos. As inspeções regulares ajudam a garantir que os componentes soldados atendam às especificações e padrões necessários.

Conclusão

Soldagem As barras planas de titânio apresentam vários desafios, incluindo contaminação, gerenciamento de calor, porosidade de solda, rachaduras e limitações de equipamentos. Ao entender esses desafios e implementar as melhores práticas, os soldadores podem obter soldas de alta qualidade que atendem aos requisitos rigorosos de vários aplicativos. A importância da blindagem, limpeza e controle de calor adequados não podem ser exagerados para garantir a integridade das soldas de titânio. À medida que as indústrias continuam a exigir materiais de alto desempenho, o domínio da arte da soldagem de titânio continuará sendo uma habilidade crítica para fabricantes e soldadores.

Perguntas frequentes

1. Qual é o melhor método de soldagem para barras planas de titânio?

O melhor método de soldagem para barras planas de titânio é a soldagem do arco de tungstênio a gás (GTAW) devido à sua capacidade de fornecer controle preciso sobre a entrada de calor e o gás de proteção.

2. Como posso impedir a contaminação durante a soldagem?

Para evitar contaminação, use a blindagem de gás inerte, mantenha um ambiente de trabalho limpo e verifique se as superfícies a serem soldadas estão livres de contaminantes.

3. Quais são os defeitos comuns na soldagem de titânio?

Defeitos comuns na soldagem de titânio incluem porosidade, rachaduras na zona afetada pelo calor e falta de fusão.

4. O pré -aquecimento é necessário para a soldagem do titânio?

O pré -aquecimento nem sempre é necessário, mas pode ser benéfico para seções mais espessas do titânio para reduzir o risco de rachaduras.

5. Como posso melhorar a qualidade das minhas soldas de titânio?

Melhorar a qualidade das soldas de titânio pode ser alcançado usando técnicas de soldagem adequadas, mantendo a limpeza, controlando a entrada de calor e a realização de inspeções completas após a liquidação.