Visningar: 380 Författare: Varaktig Titanium Publish Tid: 2025-05-11 Ursprung: Plats

Innehållsmeny

● Förstå titan och dess egenskaper

● Huvudutmaningar i svetsning av titanplatta staplar

>> 1. Föroreningar från atmosfäriska gaser

>>> Lösningar:

>>> Lösningar:

>>> Lösningar:

>> 4. Knäckning i den värmepåverkade zonen

>>> Lösningar:

>> 5. Begränsningar av utrustning och teknik

>>> Lösningar:

● Bästa metoder för svetsning av titanplatta staplar

>> 1. Användning av inert gasskydd

>> 4. Implementera rätt svetsningstekniker

>> 5. Utför inspektioner efter svetsen

● Slutsats

>> 1. Vad är den bästa svetsmetoden för titanplatta staplar?

>> 2. Hur kan jag förhindra förorening under svetsning?

>> 3. Vilka är de vanliga defekterna i titansvetsning?

>> 4. Är förvärmning nödvändig för att svetsa titan?

>> 5. Hur kan jag förbättra kvaliteten på mina titansvetsar?

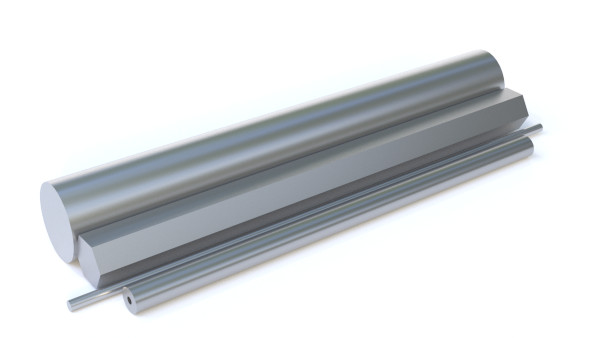

Svetsning av Titanium Flat Bars presenterar en unik uppsättning utmaningar som kräver specialiserad kunskap och tekniker. Titan är en mycket reaktiv metall, vilket gör det svårt att svetsa utan att införa defekter. Den här artikeln undersöker de viktigaste utmaningarna under svetsningen av titanplatta staplar, de tekniker som används för att övervinna dessa utmaningar och vikten av korrekt praxis för att säkerställa högkvalitativa svetsar.

Titan är känt för sitt höga styrka-till-vikt-förhållande, korrosionsbeständighet och förmåga att motstå extrema temperaturer. Dessa egenskaper gör det till ett idealiskt material för olika tillämpningar, inklusive flyg-, medicinsk utrustning och marina miljöer. Samma egenskaper bidrar emellertid också till de svårigheter som uppstod under svetsningsprocessen. Att förstå de grundläggande egenskaperna hos titan är avgörande för alla som är involverade i dess tillverkning och svetsning.

- Reaktivitet: Titanreagerar med syre, kväve och väte vid förhöjda temperaturer, vilket kan leda till förorening och defekter i svetsen. Denna reaktivitet kräver en kontrollerad miljö under svetsning för att förhindra bildning av spröda faser som kan äventyra svetsens integritet.

- Låg värmeledningsförmåga: Den här egenskapen resulterar i bredare svetspärlor och kan komplicera värmehantering under svetsprocessen. Den låga värmeledningsförmågan innebär att värmen inte sprids snabbt, vilket leder till lokal överhettning, vilket kan förändra mikrostrukturen i titan och påverka dess mekaniska egenskaper.

- Hög smältpunkt: Titan har en smältpunkt på cirka 1 668 ° C (3,034 ° F), vilket kräver noggrann temperaturkontroll under svetsning. Den höga smältpunkten innebär också att specialiserad utrustning ofta är nödvändig för att uppnå de nödvändiga temperaturerna utan att skada materialet.

En av de viktigaste utmaningarna i svetsning av titanplatta staplar är att förhindra förorening från atmosfäriska gaser, särskilt syre och kväve. När titan utsätts för dessa gaser under svetsprocessen kan det leda till förbränning och sprickor i svetsområdet. Detta är särskilt problematiskt eftersom även små mängder förorening kan ha en dramatisk effekt på svetsens mekaniska egenskaper.

- Inerta gasskydd: Att använda inerta gaser som argon eller helium för att skydda svetsområdet är viktigt. Detta kan uppnås genom tekniker som Gas Tungsten Arc Welding (GTAW) eller gasmetallbågsvetsning (GMAW). Den inerta gasen skapar en skyddande atmosfär som förhindrar att reaktiva gaser kommer i kontakt med den smälta svetspoolen.

- Purge -tekniker: Implementering av reningstekniker för att skapa en inert atmosfär kring hela arbetsstycket kan hjälpa till att minimera exponering för atmosfäriska gaser. Detta innebär att du fyller svetskammaren med inert gas innan svetsprocessen startar, vilket säkerställer att titanplattstängerna är helt skyddade från miljön.

På grund av Titaniums låga värmeledningsförmåga är hantering av värme under svetsprocessen avgörande. Överdriven värme kan leda till snedvridning, vridning och förändringar i materiella egenskaper hos titanplattstängerna. Korrekt värmehantering är väsentlig inte bara för svetskvaliteten utan också för att upprätthålla den dimensionella noggrannheten hos komponenterna som svetsas.

- Korta båglängder: Att upprätthålla korta båglängder kan hjälpa till att kontrollera värmeinmatningen och minimera den värmepåverkade zonen (HAZ). En kortare båglängd minskar mängden som överförs till basmaterialet, vilket hjälper till att förhindra överhettning och distorsion.

- Kylstänger: Att använda kyla staplar eller klämmor kan hjälpa till att sprida värmen mer effektivt, vilket minskar risken för vridning. Dessa enheter absorberar överskottsvärme från svetsområdet, vilket möjliggör bättre kontroll över svetsens termiska profil.

Svetsporositet är en vanlig defekt i titansvetsning, ofta orsakad av fångade gaser i svetspoolen. Denna defekt kan avsevärt försvaga svetsen och kompromissa med slutproduktens integritet. Porositet kan leda till minskad trötthetsstyrka och den totala prestandan för den svetsade komponenten, vilket gör det kritiskt att ta itu med detta problem under svetsprocessen.

- Korrekt rengöring: Att säkerställa att ytorna som ska svetsas är rena och fria från föroreningar är avgörande. Detta inkluderar att ta bort eventuella oxider, oljor eller fukt. En ren yta möjliggör bättre fusion mellan basmaterialet och minskar sannolikheten för gasinmatning.

- Kontrollerad svetsmiljö: Att utföra svetsprocessen i en kontrollerad miljö kan bidra till att minska risken för porositet. Detta kan innebära att du använder en dedikerad svetsbås med kontrollerad luftfuktighet och temperatur för att minimera införandet av fukt och andra föroreningar.

Krackning kan förekomma i den värmepåverkade zonen (HAZ) av titanplatta staplar på grund av snabb kylning och bildandet av spröda mikrostrukturer. Detta är särskilt problematiskt i tjockare delar av titan, där de termiska lutningarna kan vara mer uttalade. Att förstå de faktorer som bidrar till sprickor är avgörande för att utveckla effektiva begränsningsstrategier.

- Förvärmning: Förvärmning av titanplatta staplar innan svetsning kan bidra till att minska termiska gradienter och minimera risken för sprickbildning. Genom att höja temperaturen på basmaterialet kan kylningshastigheten styras, vilket hjälper till att upprätthålla mikrostrukturens integritet.

-Värmebehandling efter svets: Implementering av värmebehandling efter svets kan hjälpa till att lindra återstående spänningar och förbättra svetsens övergripande seghet. Värmebehandlingsprocesser såsom glödgning kan återställa duktilitet och minska sannolikheten för sprickbildning i HAZ.

Svetsningstitan kräver specialiserad utrustning och tekniker som kanske inte är lättillgängliga i alla svetsbutiker. Behovet av exakt kontroll över svetsparametrarna kan också utgöra utmaningar. Otillräcklig utrustning kan leda till svets av dålig kvalitet och ökad risk för defekter.

- Investering i specialiserad utrustning: Att använda utrustning utformad specifikt för titansvetsning, såsom högfrekventa TIG-svetsare, kan förbättra svetsens kvalitet. Dessa maskiner ger bättre kontroll över svetsprocessen och kan rymma de unika egenskaperna hos titan.

- Träning och expertis: Att säkerställa att svetsare utbildas i titansvetsningstekniker är avgörande för att uppnå resultat av hög kvalitet. Kontinuerlig utbildning och praktisk träning kan hjälpa svetsare att utveckla de färdigheter som krävs för att navigera i komplexiteten hos titansvetsning effektivt.

För att övervinna de utmaningar som är förknippade med svetsning av titanplatta staplar är det viktigt att följa bästa praxis som säkerställer svetsar av hög kvalitet. Här är några rekommenderade metoder:

Använd alltid inert gasskydd för att skydda svetsområdet från förorening. Se till att det skyddande gasflödet är tillräckligt och konsekvent under hela svetsprocessen. Kontrollera regelbundet för läckor i gasförsörjningssystemet för att upprätthålla en stabil skyddande atmosfär.

Håll arbetsområdet och materialet rent. Använd lämpliga rengöringsmetoder, såsom lösningsmedel rengöring eller mekanisk nötning, för att ta bort föroreningar från titanplatta staplarna innan svetsning. Implementering av ett strikt rengöringsprotokoll kan avsevärt minska risken för defekter i den slutliga svetsen.

Övervaka och kontrollera värmeingången under svetsning för att förhindra överhettning och distorsion. Använd tekniker som korta båglängder och kyla staplar för att hantera värme effektivt. Överväg också att använda en svetsteknik med flera pass för att fördela värme jämnare över svetsområdet.

Använd lämpliga svetstekniker, såsom stringerpärlor eller vävningsmönster, för att styra svetspoolen och minimera defekter. Se till att svetshastigheten är konsekvent för att undvika överhettning. Att justera resehastigheten och elektrodvinkeln kan också hjälpa till att uppnå bättre penetration och fusion.

Efter svetsning, genomföra grundliga inspektioner för att identifiera eventuella defekter, såsom porositet eller sprickbildning. Icke-förstörande testmetoder, såsom ultraljudstestning eller färgämnesgenomträngskontroll, kan vara användbar för att upptäcka dolda defekter. Regelbundna inspektioner hjälper till att säkerställa att de svetsade komponenterna uppfyller de nödvändiga specifikationerna och standarderna.

Svetsning Titaninflatstänger presenterar flera utmaningar, inklusive förorening, värmehantering, svetsporositet, sprickbildning och utrustningsbegränsningar. Genom att förstå dessa utmaningar och implementera bästa praxis kan svetsare uppnå svetsar av hög kvalitet som uppfyller de stränga kraven i olika applikationer. Betydelsen av korrekt skärmning, renlighet och värmekontroll kan inte överskattas för att säkerställa integriteten hos titansvetsar. Eftersom branscher fortsätter att kräva högpresterande material kommer att behärska konsten att titansvetsning förbli en kritisk färdighet för tillverkare och svetsare.

Den bästa svetsmetoden för titanplatta staplar är gasbågsvetsning (GTAW) på grund av dess förmåga att tillhandahålla exakt kontroll över värmeinmatningen och skärmningsgasen.

För att förhindra förorening, använd inert gasskydd, upprätthålla en ren arbetsmiljö och se till att ytorna som ska svetsas är fria från föroreningar.

Vanliga defekter i titansvetsning inkluderar porositet, sprickor i den värmepåverkade zonen och brist på fusion.

Förvärmning är inte alltid nödvändig utan kan vara fördelaktigt för tjockare delar av titan för att minska risken för sprickbildning.

Förbättring av kvaliteten på titansvetsar kan uppnås genom att använda rätt svetsningstekniker, upprätthålla renhet, kontrollera värmeinmatning och genomföra grundliga inspektioner efter svetsningen.

Titanreducerare spelar en avgörande roll för att minska underhållskostnaderna i olika branscher. Deras unika egenskaper, inklusive korrosionsmotstånd, hållbarhet och lätt natur, gör dem till ett utmärkt val för applikationer som kräver tillförlitlighet och effektivitet. Genom att investera i titanreducerare kan företag inte bara förbättra sin driftseffektivitet utan också uppnå betydande långsiktiga besparingar. Den strategiska användningen av titan i rörsystem representerar en framtänkande strategi för underhållshantering, vilket säkerställer att företag kan trivas på konkurrensutsatta marknader.

Svetsning av Titanium -platta staplar ger flera utmaningar, inklusive förorening, värmehantering, svetsporositet, sprickor och utrustningsbegränsningar. Genom att förstå dessa utmaningar och implementera bästa praxis kan svetsare uppnå svetsar av hög kvalitet som uppfyller de stränga kraven i olika applikationer. Betydelsen av korrekt skärmning, renlighet och värmekontroll kan inte överskattas för att säkerställa integriteten hos titansvetsar. Eftersom branscher fortsätter att kräva högpresterande material kommer att behärska konsten att titansvetsning förbli en kritisk färdighet för tillverkare och svetsare.

Testning av kvaliteten på titanfästen är en mångfacetterad process som involverar olika metoder för att säkerställa säkerhet, prestanda och efterlevnad av industristandarder. Från visuella inspektioner till avancerade mekaniska och icke-förstörande testtekniker spelar varje metod en viktig roll i den övergripande kvalitetssäkringsprocessen. Genom att implementera dessa testmetoder kan tillverkare se till att deras titanfästelement uppfyller de höga standarder som krävs för kritiska tillämpningar. Den rigorösa testningen av titanfästelement förbättrar inte bara produktens tillförlitlighet utan bidrar också till den totala säkerheten och effektiviteten i de system där de används.

Titanplatta staplar spelar en avgörande roll för att förbättra korrosionsbeständigheten i kemiska växter. Deras unika egenskaper, inklusive hög styrka, utmärkt korrosionsbeständighet och termisk stabilitet, gör dem till ett idealiskt val för olika applikationer. Det finns utmaningar i samband med deras användning, de fördelar de erbjuder när det gäller säkerhet, kostnadseffektivitet och miljöpåverkan gör dem till en värdefull tillgång i den kemiska bearbetningsindustrin. När tekniken går framåt och efterfrågan på hållbara material ökar kommer titanplatta staplar troligen att bli ännu mer integrerade i framtiden för kemiska växtoperationer.

Titanreducerande är nödvändiga för att förbättra säkerheten i farliga kemiska miljöer. Deras unika egenskaper, inklusive korrosionsmotstånd, hög styrka och kompatibilitet med olika kemikalier, gör dem idealiska för användning i branscher där säkerheten är högsta prioritet. Genom att förhindra läckor, minska miljöpåverkan och säkerställa operativ effektivitet, spelar titanreducerande en avgörande roll för att skydda både arbetare och miljön. När branscher fortsätter att utvecklas och möta nya utmaningar kommer vikten av pålitliga och säkra material som titan endast att växa, vilket gör att titanreducerare är en viktig komponent i framtiden för kemisk bearbetning.

Titanreducerare är väsentliga komponenter för att främja hållbarhet inom industriell verksamhet. Deras unika egenskaper, inklusive korrosionsmotstånd, energieffektivitet och hållbarhet, gör dem ovärderliga i olika sektorer, från kemisk bearbetning till förnybar energi. När branscher fortsätter att prioritera hållbarhet kommer rollen som titanreducerare bara att bli mer betydande. Genom att investera i dessa avancerade material kan företag förbättra sin driftseffektivitet samtidigt som deras miljöpåverkan minimeras. Framtiden för Titanium Technology har ett stort löfte, med pågående framsteg som kommer att ytterligare stärka sin position som en hörnsten i hållbara industriella metoder.

Titan Flat -staplar spelar en avgörande roll i ljusvikten av flygplan och erbjuder en kombination av styrka, hållbarhet och korrosionsmotstånd. Deras användning i strukturella komponenter, fästelement, motordelar, landningsutrustningssystem och bränslesystem bidrar till förbättrad bränsleeffektivitet, förbättrad prestanda och ökad säkerhet. Medan det finns utmaningar som kostnader och bearbetbarhet, gör de långsiktiga fördelarna med att använda titanplattstänger dem till ett viktigt material i modern flygplansdesign. När luftfartsindustrin fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titan endast att öka, vilket stärker sin plats som ett nyckelmaterial inom flygplanstillverkning.

Att installera titanfästelement kräver noggrann uppmärksamhet på detaljer och anslutning till bästa praxis för att säkerställa optimal prestanda och livslängd. Genom att följa de riktlinjer som anges i den här artikeln kan du maximera fördelarna med titanfästelement i dina applikationer, vilket säkerställer säkerhet och tillförlitlighet. Investeringen i lämpliga installationstekniker betalar i form av förbättrad prestanda, minskade underhållskostnader och ökad säkerhet i kritiska tillämpningar.

Beläggning av titantrådade staplar är avgörande för att förbättra deras prestanda och livslängd. Olika metoder, inklusive PVD, elektroplätering, termisk sprutning, anodisering, laserbeläggning och CVD, erbjuder unika fördelar och applikationer. Genom att noggrant överväga de specifika kraven i applikationen kan tillverkare välja den mest lämpliga beläggningsmetoden för att säkerställa optimalt skydd och prestanda för titantrådade staplar. Den högra beläggningen förlänger inte bara livslängden för dessa komponenter utan förbättrar också deras funktionalitet och estetiska tilltalande, vilket gör dem mer konkurrenskraftiga på marknaden.

Titanfästelement är ett utmärkt val för olika applikationer på grund av deras styrka, lätta och korrosionsmotstånd. Materialen de är parade med kan dock påverka deras prestanda avsevärt. Rostfritt stål, aluminium, kolfiber, sammansatta material, andra titanlegeringar och nickellegeringar är alla lämpliga alternativ som kan förbättra effektiviteten hos titanfästen. Genom att noggrant överväga kompatibiliteten och egenskaperna hos dessa material kan ingenjörer och designers skapa robusta och pålitliga enheter för krävande applikationer.

Titantrådade staplar sticker ut som ett överlägset val för applikationer som kräver korrosionsbeständighet, styrka och lätta egenskaper. Även om de kan komma till en högre kostnad jämfört med andra material, motiverar de långsiktiga fördelarna när det gäller hållbarhet och prestanda ofta investeringen. När branscher fortsätter att söka material som tål hårda miljöer kommer titantrådade barer troligen att spela en allt viktigare roll i konstruktion och tillverkning. De pågående framstegen inom titanbehandling och applikationer kommer att ytterligare förbättra dess position som ett ledande material i olika sektorer.

Titan Reducers spelar en viktig roll för att förbättra effektiviteten i olika industriella processer. Deras unika egenskaper, inklusive korrosionsmotstånd, hög styrka och lätt natur, gör dem nödvändiga i applikationer som sträcker sig från kemisk bearbetning till olja och gas. Genom att förbättra flödesdynamiken, säkerställa hållbarhet, förbättra säkerheten och tillhandahålla mångsidighet, bidrar titanreducerare väsentligt till driftseffektivitet och kostnadsbesparingar. När branscherna fortsätter att utvecklas och söka effektivare lösningar förväntas efterfrågan på titanreducerare växa. Deras förmåga att motstå hårda förhållanden medan de upprätthåller prestanda gör dem till en värdefull tillgång i strävan efter effektivitet i industriella processer. De pågående framstegen inom Titanium Manufacturing and Processing Technologies kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker rollen som titanreducerare i modern industri.

Titantrådade staplar representerar ett betydande framsteg i material som används för lätta strukturer. Deras exceptionella styrka-till-vikt-förhållande, korrosionsbeständighet, mångsidighet, biokompatibilitet och trötthetsresistens gör dem till det bästa alternativet för olika applikationer inom flera branscher. När tekniken fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titantrådade staplar endast att öka och banar vägen för innovativa mönster och applikationer. Framtiden för konstruktion, flyg- och medicinsk teknik kommer sannolikt att se ännu större integration av titantrådade barer, vilket ytterligare stärker deras roll som en hörnsten i modern teknik.

Titan sticker ut som det bästa valet för reducerare i kemiska bearbetningsanläggningar på grund av dess exceptionella korrosionsbeständighet, höga styrka-till-viktförhållande, termisk stabilitet, resistens mot biofouling, långsiktig kostnadseffektivitet, mångsidighet och miljöfördelar. När den kemiska industrin fortsätter att utvecklas kommer antagandet av titanreducerare sannolikt att öka, drivet av behovet av säkrare, effektivare och miljövänliga lösningar. Kombinationen av dessa faktorer positionerar titan som ett material som inte bara uppfyller branschens nuvarande krav utan också banar vägen för framtida framsteg inom kemisk bearbetningsteknik.

Titanfästelement är väsentliga komponenter i den kemiska industrin, styrda av strikta standarder som säkerställer deras prestanda och tillförlitlighet. Deras unika egenskaper gör dem lämpliga för ett brett utbud av tillämpningar, från kemisk bearbetning till farmaceutisk tillverkning. När branscher fortsätter att söka material som tål hårda miljöer kommer efterfrågan på titanfästelement sannolikt att växa. Genom att följa etablerade standarder och erkänna fördelarna med titan kan företag förbättra sin operativa effektivitet och säkerhet.

Titanfatstänger är ett viktigt material i industrin med medicinsk utrustning och erbjuder en unik kombination av egenskaper som gör dem idealiska för olika applikationer. Deras biokompatibilitet, korrosionsmotstånd, styrka-till-viktförhållande och enkel tillverkning placerar dem som ett föredraget val för tillverkare av kirurgiska instrument, implantat och proteser. När tekniken går framåt kommer användningen av titanplatta barer på medicintekniska produkter sannolikt att utvidga, vilket ytterligare förbättrar patientvård och resultat. Den pågående forskningen och utvecklingen inom titanapplikationer kommer att fortsätta att driva innovation inom det medicinska området, vilket i slutändan gynnar både patienter och vårdgivare.

Titanreducerare erbjuder en mängd fördelar i marina miljöer, inklusive överlägsen korrosionsbeständighet, lätta egenskaper, förbättrad hållbarhet och kompatibilitet med andra material. Dessa fördelar gör dem till ett idealiskt val för olika marina applikationer, från strukturella komponenter till kritiska system som kylning och avgaser. När den marina industrin fortsätter att utvecklas kommer efterfrågan på högpresterande material som titan sannolikt att växa och banar vägen för effektivare och hållbara marina operationer. Genom att investera i Titanium Reducers kan marina operatörer förbättra sin operativa effektivitet, minska kostnaderna och bidra till en mer hållbar framtid för branschen.

Kostnaden för titanfästelement påverkas av olika faktorer, inklusive råvarupriser, tillverkningsprocesser, marknadens efterfrågan, ekonomiska förhållanden, tekniska framsteg och applikationsspecifika krav. Att förstå dessa faktorer är avgörande för att fatta informerade beslut om användningen av titanfästelement i olika applikationer. När branscher fortsätter att utvecklas och efterfrågan på lätt, högpresterande material växer, kommer dynamiken i prissättningen för titanfästen sannolikt att fortsätta att förändras. Tillverkare och upphandlingsspecialister måste hålla sig informerade om dessa trender för att effektivt hantera kostnader och säkerställa en framgångsrik integration av titanfästen i sina projekt.

Investering i titantrådade barer erbjuder många långsiktiga fördelar, inklusive kostnadsbesparingar, förbättrad prestanda, ökad säkerhet, miljöhållbarhet och mångsidighet i olika branscher. När företagen fortsätter att söka material som ger hållbarhet och tillförlitlighet, sticker titantrådade staplar ut som ett överlägset val. Deras unika egenskaper och applikationer gör dem till en viktig komponent i modern tillverkning och konstruktion och banar vägen för innovationer som förbättrar effektiviteten och säkerheten.

Att säkerställa kvaliteten på titanplatta staplar är en mångfacetterad process som involverar noggrant materialval, rigorösa tillverkningsprocesser och stränga kvalitetskontrollåtgärder. Genom att fokusera på dessa områden kan tillverkare producera högkvalitativa titanplatta staplar som uppfyller kraven från olika branscher. När efterfrågan på titan fortsätter att växa kommer att upprätthålla höga kvalitetsstandarder att vara avgörande för framgång på denna konkurrensmarknad.