Контент меню

● Понимание 3D -печати и титана

>> Что такое 3D -печать?

>> Почему титан?

● Процесс 3D -печати для деталей титана

>> Общие технологии используются

>> Процесс печати

● Преимущества 3D -печати титановых деталей

>> Гибкость дизайна

>> Уменьшенные отходы

>> Быстрое прототипирование

>> Настройка

● Проблемы в 3D -печати титановых деталей

>> Расходы

>> Техническая экспертиза

>> Материальные ограничения

● Применение 3D -печатных титановых деталей

>> Аэрокосмическая промышленность

>> Медицинская сфера

>> Автомобильный сектор

>> Защита и военные

● Будущее 3D -печати с титаном

● Заключение

● Связанные вопросы и ответы

>> 1. Каковы основные преимущества использования титана в 3D -печати?

>> 2. Какие технологии обычно используются для 3D -печати титановых деталей?

>> 3. Как 3D -печать уменьшает отходы по сравнению с традиционным производством?

>> 4. Можно ли настроить титановые детали с помощью 3D -печати?

>> 5. Какие проблемы связаны с 3D -печатными частями титана?

Появление технологии 3D -печати произвела революцию в различных отраслях, особенно в производстве сложных деталей. Среди материалов, которые привлекли значительное внимание в 3D-печати,-это титан, KN владеет своим исключительным соотношением прочности к весу и коррозионной стойкости. В этой статье рассматриваются возможности 3D -печати в производстве титановых деталей, изучая задействованные процессы, преимущества и проблемы, а также приложения в разных секторах. Углубляясь в каждый аспект, мы можем лучше понять, как 3D -печать формирует будущее производства титана.

Понимание 3D -печати и титана

Что такое 3D -печать?

3D-печать, также известная как аддитивное производство, представляет собой процесс, который создает трехмерные объекты из цифрового файла. Эта технология строит уровень деталей за слоем, позволяя создавать сложные конструкции, которых часто невозможно достичь с помощью традиционных методов производства. Универсальность 3D -печати делает его подходящим для различных материалов, включая пластмассы, металлы и керамику. В отличие от традиционного подтрактивного производства, которое удаляет материал из твердого блока, 3D -печать добавляет материал только там, где это необходимо, что приводит к меньшему количеству отходов и более эффективному использованию ресурсов. Это фундаментальное различие открывает новые возможности для проектирования и производства, позволяя производителям инновации и создавать детали, которые были ранее невозможными.

Почему титан?

Титан - это металл, который выделяется благодаря его уникальным свойствам. Он легкий, но невероятно сильный, что делает его идеальным для применений, где экономия веса имеет решающее значение, например, в аэрокосмической и автомобильной промышленности. Кроме того, титан демонстрирует превосходную коррозионную устойчивость, которая необходима для медицинских имплантатов и компонентов, подвергшихся воздействию суровых сред. Его биосовместимость еще больше повышает его привлекательность в области медицины, где он используется для имплантатов и протезирования. Комбинация этих свойств делает титана очень востребованным материалом в различных высокопроизводительных приложениях, где надежность и долговечность имеют первостепенное значение.

Процесс 3D -печати для деталей титана

Общие технологии используются

Несколько технологий 3D -печати используются для создания титановых деталей, с наиболее заметным существом:

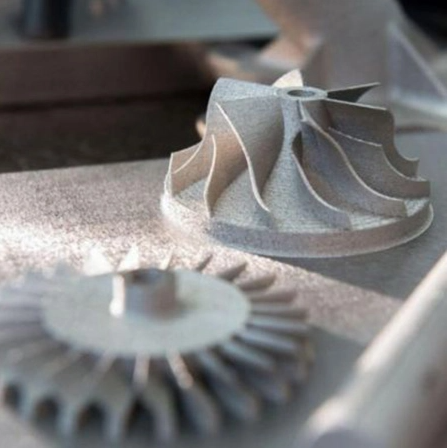

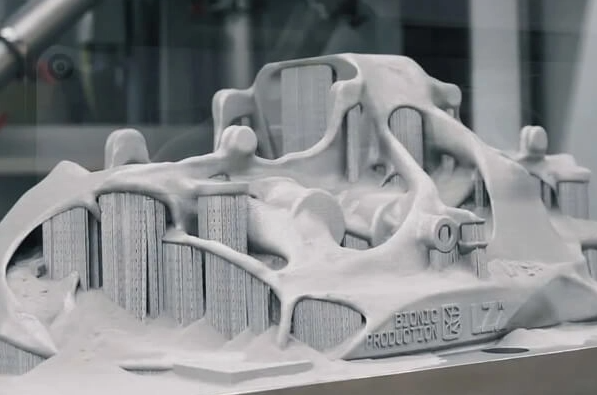

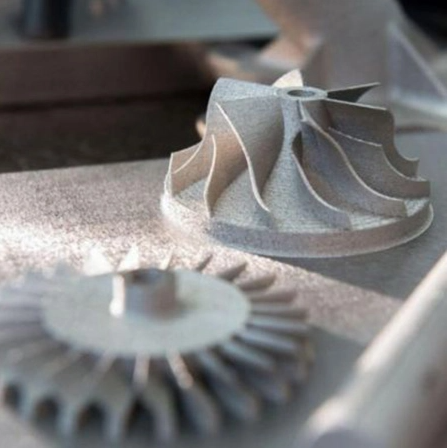

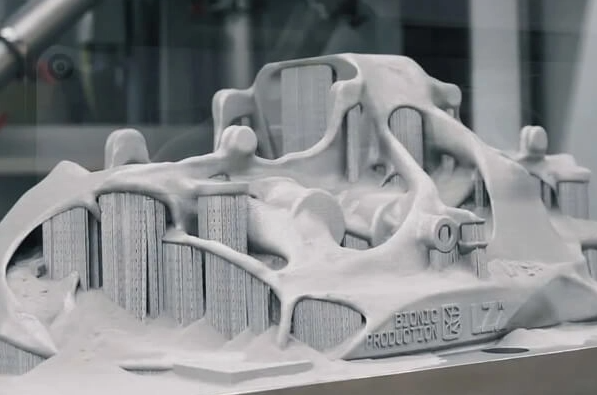

- Прямой металлический лазерный спекание (DMLS): в этом методе используется лазер для сливки порошкообразного титана в твердые части. DMLS известен своей точностью и способностью производить сложную геометрию. Процесс включает в себя сканирование лазерного луча на слое титанового порошка, плавая частицы вместе, образуя твердый слой. Этот слой затем покрыт другим слоем порошка, и процесс повторяется до тех пор, пока часть не будет завершена. DMLS особенно полезен для производства деталей со сложными внутренними структурами, которые было бы сложно.

- Электронно -лучевое плавление (EBM): аналогично DMLS, EBM использует электронный луч, чтобы расплавлять порошок титана. Этот процесс происходит в вакууме, который помогает в достижении высококачественных частей с минимальными дефектами. EBM особенно эффективен для более крупных деталей, так как вакуумная среда позволяет лучше контролировать процесс плавления. Электронный луч может быстро сканировать по порошковому слою, что приводит к более быстрому времени настройки по сравнению с лазерными методами. Как DML, так и EBM позволяют производству деталей со сложными конструкциями, которые традиционная обработка не может повторить, что делает их бесценными в современном производстве.

Процесс печати

Процесс 3D -печати титановых частей обычно включает в себя следующие шаги:

1. Дизайн: 3D-модель детали создается с использованием программного обеспечения для компьютерного дизайна (CAD). Этот шаг имеет решающее значение, так как дизайн должен учитывать уникальные свойства титана и возможности выбранной технологии печати. Инженеры часто используют инструменты моделирования, чтобы предсказать, как будет вести себя часть во время печати и в своем предполагаемом приложении.

2. Нарезка: модель нарезана на тонкие слои, которые принтер будет строить по одному. Этот процесс нарезки переводит трехмерную модель в формат, который может понять принтер, определяя точный путь, который лазер или электронный луч примет во время печати.

3. Печать: принтер откладывает слой титанового порошка за слоем, используя лазерный или электронный луч, чтобы объединить порошок в твердую структуру. Точность этого шага имеет решающее значение, так как любые несоответствия могут привести к дефектам в последней части. Расширенные системы мониторинга часто используются для обеспечения того, чтобы процесс печати оставался в пределах указанных параметров.

4. Пост-обработка: после печати детали часто требуют постобработки, таких как термическая обработка, отделка поверхности или обработка для достижения желаемых свойств и качества поверхности. Пост-обработка необходима для улучшения механических свойств печатных деталей, поскольку быстрое охлаждение во время печати может привести к остаточным напряжениям. Такие методы, как горячее изостатическое прессование (HIP), могут быть использованы для устранения этих напряжений и улучшения общей силы детали.

Преимущества 3D -печати титановых деталей

Гибкость дизайна

Одним из наиболее значительных преимуществ 3D -печати титановых деталей является гибкость дизайна, которую он предлагает. Инженеры могут создавать сложную геометрию, которая является легкой и оптимизированной для производительности. Эта возможность особенно полезна в таких отраслях, как аэрокосмическая промышленность, где каждый грамм имеет значение. Способность проектировать детали с внутренними структурами решетки может значительно снизить вес без ущерба для прочности. Эта свобода дизайна допускает инновационные решения, которые могут повысить производительность конечного продукта, что приведет к повышению эффективности и функциональности.

Уменьшенные отходы

Традиционные методы производства часто включают в себя вычищенные процессы, которые могут генерировать значительные отходы. Напротив, 3D -печать является аддитивным процессом, что означает, что материал используется только там, где это необходимо. Эта эффективность не только уменьшает отходы, но и снижает затраты на материал. Снижение отходов особенно важно в контексте титана, который является дорогостоящим материалом. Минимизируя отходы, производители могут достичь более устойчивой производственной практики, согласуясь с растущим акцентом на экологическую ответственность в производстве.

Быстрое прототипирование

3D -печать обеспечивает быстрое прототипирование, что позволяет компаниям быстро итерации проектирования и функциональности тестирования. Эта скорость имеет решающее значение в конкурентных отраслях, где время на рынке может определить успех. Способность создавать прототипы внутри дома уменьшает время заказа и обеспечивает более быструю обратную связь от тестирования. Этот итеративный процесс может привести к более разработанным продуктам, поскольку инженеры могут вносить коррективы на основе реальной производительности, а не теоретических моделей.

Настройка

Возможность настроить детали для конкретных приложений является еще одним преимуществом 3D -печати. Это особенно важно в медицинской сфере, где имплантаты могут быть адаптированы для идеального соответствия отдельным пациентам. Настройка выходит за рамки медицинских применений; В аэрокосмической и автомобильной промышленности детали могут быть разработаны для соответствия конкретным критериям производительности или эстетическим предпочтениям. Этот уровень настройки повышает общий опыт пользователя и может привести к лучшим результатам в приложениях, где точность имеет решающее значение.

Проблемы в 3D -печати титановых деталей

Расходы

В то время как 3D -печать предлагает много преимуществ, первоначальные инвестиции в оборудование и материалы могут быть высокими. Титановый порошок стоит дорого, а механизм, необходимый для металлической 3D -печати, также является значительным инвестицией. Эта высокая стоимость может быть препятствием для небольших компаний или тех, кто выходит на рынок. Однако по мере продвижения технологий и становятся все более доступными, ожидается, что затраты, связанные с 3D -печатными частями титана, будут уменьшаться, что делает его более жизнеспособным вариантом для более широкого диапазона приложений.

Техническая экспертиза

Успешная печать титановых деталей требует высокого уровня технической экспертизы. Операторы должны понимать тонкости процесса печати, включая такие параметры, как температура, скорость и толщина слоя, для производства высококачественных деталей. Этот опыт необходим не только во время процесса печати, но и на этапах проектирования и постобработки. Компаниям может потребоваться инвестировать в обучение и разработку, чтобы обеспечить их рабочую силу необходимые навыки для эффективного использования 3D -печати.

Материальные ограничения

Хотя титан является фантастическим материалом для многих применений, он не подходит для всех. Механические свойства титана могут варьироваться в зависимости от процесса печати и параметров, что может повлиять на производительность конечной части. Кроме того, доступность титановых сплавов для 3D -печати по -прежнему ограничена по сравнению с другими материалами. Постоянные исследования сосредоточены на расширении диапазона титановых сплавов, которые могут быть эффективно напечатаны, что повысит универсальность 3D -печати в различных приложениях.

Применение 3D -печатных титановых деталей

Аэрокосмическая промышленность

В аэрокосмическом секторе снижение веса имеет решающее значение для повышения эффективности использования топлива. Трехмерные титановые детали используются в различных применениях, включая компоненты двигателя, скобки и структурные элементы. Возможность создавать легкие, но прочные детали помогает производителям соответствовать строгим стандартам производительности. Кроме того, быстрое возможности прототипирования 3D -печати позволяют аэрокосмическим компаниям быстро проверять новые проекты, что приводит к инновациям, которые могут повысить производительность и безопасность самолетов.

Медицинская сфера

Медицинская индустрия приняла 3D -печать для производства индивидуальных имплантатов и протезирования. Биосовместимость Титана делает его идеальным выбором для хирургических имплантатов, таких как замены бедра и колена. Настройка обеспечивает лучшую подготовительную и улучшенную результаты пациентов. Кроме того, 3D -печать может способствовать производству сложных хирургических инструментов и инструментов, адаптированных к конкретным процедурам, повышая эффективность и эффективность хирургических вмешательств.

Автомобильный сектор

В автомобильном производстве 3D -печать используется для создания легких компонентов, которые повышают производительность и топливную эффективность. Части, такие как кронштейны, выхлопные системы и даже компоненты двигателя, могут быть произведены с использованием титана, что способствует общей производительности транспортных средств. Возможность быстрого прототипа и тестирования новых конструкций позволяет производителям автомобилей постоянно инновациями, что приводит к повышению развития технологий и устойчивости транспортных средств.

Защита и военные

Оборонший сектор использует 3D -печатные титановые детали для различных применений, включая легкую броню и компоненты для самолетов. Способность производить сложные детали по требованию может значительно улучшить эксплуатационные возможности. Кроме того, 3D -печать может уменьшить сложности цепочки поставок, связанные с традиционным производством, что позволяет более быстро развернуть критические компоненты в полевых условиях.

Будущее 3D -печати с титаном

Поскольку технология продолжает продвигаться, будущее 3D -печати титановых деталей выглядит многообещающе. Ожидается, что инновации в методах печати и материалах повысят качество и снизят затраты, связанные с титановой 3D -печати. Кроме того, по мере того, как отрасли все чаще принимают аддитивное производство, спрос на титановые детали, вероятно, будет расти. Исследование новых титановых сплавов и улучшенных процессов печати еще больше расширит применение 3D -печати, что делает его краеугольным камнем современного производства.

Заключение

В заключение, 3D -печать может революционизировать производство титановых деталей в различных отраслях. Благодаря своим уникальным свойствам, Titanium является идеальным кандидатом для аддитивного производства, предлагая гибкость проектирования, уменьшенные отходы и быстрое прототипирование. В то время как проблемы остаются, преимущества 3D -печати титановых деталей являются значительными, прокладывая путь к инновационным применению в аэрокосмической, медицинской, автомобильной и оборонной секторах. По мере того, как технология созревает, мы можем ожидать еще более захватывающих событий в сфере 3D -печатных компонентов титана.

Связанные вопросы и ответы

1. Каковы основные преимущества использования титана в 3D -печати?

Титан предлагает высокое соотношение прочности к весу, превосходную коррозионную стойкость и способность создавать сложную геометрию, что делает его идеальным для различных применений.

2. Какие технологии обычно используются для 3D -печати титановых деталей?

Наиболее распространенными технологиями являются прямые металлические лазерные спекания (DMLS) и таяние электронного луча (EBM).

3. Как 3D -печать уменьшает отходы по сравнению с традиционным производством?

3D -печать является аддитивным процессом, то есть материал используется только там, где это необходимо, значительно уменьшая отходы по сравнению с вычищенными методами.

4. Можно ли настроить титановые детали с помощью 3D -печати?

Да, 3D -печать позволяет настройку титановых деталей для удовлетворения конкретных требований, особенно в области медицины.

5. Какие проблемы связаны с 3D -печатными частями титана?

Проблемы включают высокие затраты на материал и оборудование, необходимость технической экспертизы и потенциальные изменения в механических свойствах на основе параметров печати.