Visningar: 380 Författare: Varaktig Titanium Publish Tid: 2025-01-08 Ursprung: Plats

Innehållsmeny

● Förstå 3D -tryckning och titan

● 3D -utskriftsprocessen för titandelar

● Fördelar med 3D -utskrift av titandelar

>> Anpassning

● Utmaningar i 3D -utskrift av titandelar

>> Kosta

● Tillämpningar av 3D -tryckta titandelar

>> Flygindustri

>> Bilsektor

● Framtiden för 3D -utskrift med titan

● Slutsats

>> 1. Vilka är de viktigaste fördelarna med att använda titan i 3D -utskrift?

>> 2. Vilka tekniker används vanligtvis för 3D -trycktitandelar?

>> 3. Hur minskar 3D -utskriften avfall jämfört med traditionell tillverkning?

>> 4. Kan titandelar anpassas med 3D -utskrift?

>> 5. Vilka utmaningar är förknippade med 3D -utskrift av titandelar?

Tillkomsten av 3D -tryckteknik har revolutionerat olika branscher, särskilt i tillverkningen av komplexa delar. Bland materialen som har fått betydande uppmärksamhet i 3D-utskrift är titan, KN äger för dess exceptionella styrka-till-vikt-förhållande och korrosionsbeständighet. Den här artikeln undersöker kapaciteten för 3D -utskrift i att producera titandelar och undersöker de involverade processerna, fördelarna och utmaningarna och applikationerna i olika sektorer. Genom att fördjupa djupare i varje aspekt kan vi bättre förstå hur 3D -utskrift formar framtiden för titantillverkning.

3D-utskrift, även känd som additiv tillverkning, är en process som skapar tredimensionella objekt från en digital fil. Denna teknik bygger delar lager för lager, vilket möjliggör intrikata mönster som ofta är omöjliga att uppnå med traditionella tillverkningsmetoder. Mångsidigheten hos 3D -utskrift gör det lämpligt för olika material, inklusive plast, metaller och keramik. Till skillnad från traditionell subtraktiv tillverkning, som tar bort material från ett fast block, lägger 3D -utskrift endast vid behov, vilket resulterar i mindre avfall och effektivare resursanvändning. Denna grundläggande skillnad öppnar upp nya möjligheter för design och produktion, vilket gör det möjligt för tillverkare att förnya och skapa delar som tidigare var omöjliga.

Titanium är en metall som sticker ut på grund av dess unika egenskaper. Det är lätt men ändå otroligt starkt, vilket gör det idealiskt för applikationer där viktbesparingar är avgörande, till exempel inom flyg- och bilindustrin. Dessutom uppvisar titan utmärkt korrosionsbeständighet, vilket är viktigt för medicinska implantat och komponenter som utsätts för hårda miljöer. Dess biokompatibilitet förbättrar dess överklagande ytterligare inom det medicinska området, där det används för implantat och proteser. Kombinationen av dessa egenskaper gör titan till ett mycket eftertraktat material i olika högpresterande applikationer, där tillförlitlighet och hållbarhet är avgörande.

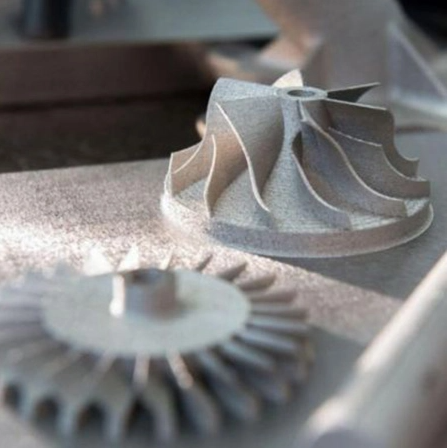

Flera 3D -tryckteknologier används för att skapa titandelar, med det mest framträdande varelsen:

- Direct Metal Laser Sintering (DMLS): Denna metod använder en laser för att smälta pulveriserat titan i fasta delar. DMLS är känd för sin precision och förmåga att producera komplexa geometrier. Processen innebär att skanna en laserstråle över en bädd av titanpulver, smälta partiklarna ihop för att bilda ett fast lager. Detta skikt täcks sedan med ett annat pulverlager, och processen upprepas tills delen är klar. DMLS är särskilt fördelaktigt för att producera delar med intrikata inre strukturer som skulle vara svåra att bearbeta.

- Electron Beam Melting (EBM): I likhet med DMLS använder EBM en elektronstråle för att smälta titanpulver. Denna process sker i ett vakuum, vilket hjälper till att uppnå delar av hög kvalitet med minimala defekter. EBM är särskilt effektiv för större delar, eftersom vakuummiljön möjliggör bättre kontroll över smältprocessen. Elektronstrålen kan snabbt skanna över pulverbädden, vilket resulterar i snabbare byggtider jämfört med laserbaserade metoder. Både DMLS och EBM möjliggör produktion av delar med intrikata mönster som traditionell bearbetning inte kan replikera, vilket gör dem ovärderliga i modern tillverkning.

Processen med 3D -utskrift av titandelar involverar vanligtvis följande steg:

1. Design: En 3D-modell av delen skapas med hjälp av datorstödd design (CAD). Detta steg är avgörande, eftersom designen måste överväga de unika egenskaperna hos titan och kapaciteten för den valda trycktekniken. Ingenjörer använder ofta simuleringsverktyg för att förutsäga hur delen kommer att bete sig under utskrift och i dess avsedda applikation.

2. Skivning: Modellen skivas i tunna lager, som skrivaren kommer att bygga en åt gången. Denna skivningsprocess översätter 3D -modellen till ett format som skrivaren kan förstå, vilket bestämmer den exakta sökvägen som lasern eller elektronstrålen kommer att ta under utskrift.

3. Utskrift: Skrivaren avsätter titanpulverlager efter lager med en laser eller elektronstråle för att smälta pulvret i en fast struktur. Precisionen i detta steg är kritisk, eftersom alla inkonsekvenser kan leda till defekter i den sista delen. Avancerade övervakningssystem används ofta för att säkerställa att utskriftsprocessen förblir inom specifika parametrar.

4. Efterbehandling: Efter utskrift kräver delar ofta efterbehandlingssteg såsom värmebehandling, ytbehandling eller bearbetning för att uppnå önskade egenskaper och ytkvalitet. Efterbehandling är avgörande för att förbättra de mekaniska egenskaperna hos de tryckta delarna, eftersom den snabba kylningen under utskrift kan leda till återstående spänningar. Tekniker som varmisostatisk pressning (höft) kan användas för att eliminera dessa spänningar och förbättra den totala styrkan hos delen.

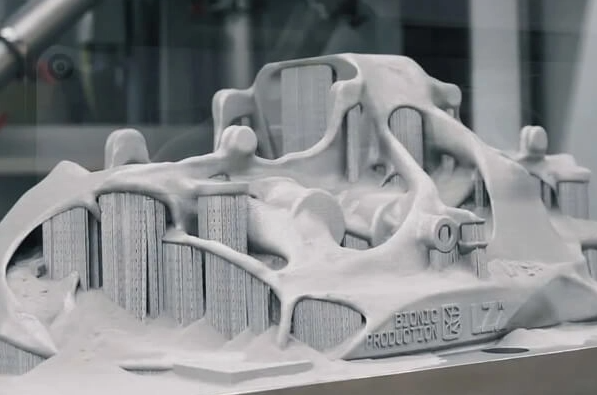

En av de viktigaste fördelarna med 3D -trycktitandelar är designflexibiliteten den erbjuder. Ingenjörer kan skapa komplexa geometrier som är lätta och optimerade för prestanda. Denna kapacitet är särskilt fördelaktig i branscher som flyg- och rymd, där varje gram räknas. Förmågan att designa delar med inre gitterstrukturer kan minska vikten avsevärt utan att kompromissa med styrkan. Denna designfrihet möjliggör innovativa lösningar som kan förbättra slutproduktens prestanda, vilket leder till förbättrad effektivitet och funktionalitet.

Traditionella tillverkningsmetoder involverar ofta subtraktiva processer, vilket kan generera betydande avfall. Däremot är 3D -utskrift en tillsatsprocess, vilket innebär att material endast används vid behov. Denna effektivitet minskar inte bara avfall utan sänker också materialkostnader. Minskningen av avfall är särskilt viktigt i samband med titan, vilket är ett dyrt material. Genom att minimera avfall kan tillverkarna uppnå mer hållbar produktionsmetoder, i linje med den växande betoningen på miljöansvaret i tillverkningen.

3D -utskrift möjliggör snabb prototyper, vilket gör det möjligt för företag att snabbt iterera mönster och testa funktionalitet. Denna hastighet är avgörande inom konkurrenskraftiga branscher där tid till marknad kan avgöra framgång. Möjligheten att producera prototyper interna minskar ledtiderna och möjliggör snabbare feedback från testning. Denna iterativa process kan leda till bättre utformade produkter, eftersom ingenjörer kan göra justeringar baserade på verklig prestanda snarare än teoretiska modeller.

Möjligheten att anpassa delar för specifika applikationer är en annan fördel med 3D -utskrift. Detta är särskilt viktigt inom det medicinska området, där implantat kan skräddarsys för att passa enskilda patienter perfekt. Anpassning sträcker sig utöver medicinska tillämpningar; Inom flyg- och fordonsindustrin kan delar utformas för att uppfylla specifika prestandakriterier eller estetiska preferenser. Denna anpassningsnivå förbättrar den totala användarupplevelsen och kan leda till bättre resultat i applikationer där precision är kritisk.

Medan 3D -utskrift erbjuder många fördelar kan den initiala investeringen i utrustning och material vara höga. Titanpulver är dyrt, och maskinerna som krävs för metall 3D -utskrift är också en betydande investering. Denna höga kostnad kan vara en barriär för mindre företag eller de som bara kommer in på marknaden. Men när tekniken går framåt och blir mer tillgängliga förväntas kostnaderna för 3D -trycktitandelar minska, vilket gör det till ett mer genomförbart alternativ för ett bredare utbud av applikationer.

Framgångsrikt att skriva ut titandelar kräver en hög teknisk expertis. Operatörer måste förstå utskriftsprocessens komplikationer, inklusive parametrar som temperatur, hastighet och skikttjocklek, för att producera delar av hög kvalitet. Denna expertis är väsentlig inte bara under utskriftsprocessen utan också i design- och efterbehandlingsstadierna. Företag kan behöva investera i utbildning och utveckling för att säkerställa att deras arbetskraft är utrustad med nödvändiga färdigheter för att utnyttja 3D -utskrift effektivt.

Även om titan är ett fantastiskt material för många applikationer är det inte lämpligt för alla. De mekaniska egenskaperna hos titan kan variera beroende på utskriftsprocessen och parametrarna, vilket kan påverka prestandan för den sista delen. Dessutom är tillgängligheten av titanlegeringar för 3D -utskrift fortfarande begränsad jämfört med andra material. Pågående forskning är inriktad på att utöka utbudet av titanlegeringar som kan skrivas effektivt ut, vilket kommer att förbättra mångsidigheten för 3D -utskrift i olika applikationer.

Inom flyg- och rymdsektorn är viktminskning avgörande för att förbättra bränsleeffektiviteten. 3D -tryckta titandelar används i olika applikationer, inklusive motorkomponenter, konsoler och strukturella element. Möjligheten att skapa lätta men starka delar hjälper tillverkare att uppfylla stränga prestandanormer. Dessutom tillåter de snabba prototyperfunktionerna för 3D -utskrift snabbt att testa nya mönster, vilket leder till innovationer som kan förbättra flygplanets prestanda och säkerhet.

Den medicinska industrin har omfamnat 3D -utskrift för att producera anpassade implantat och proteser. Titaniums biokompatibilitet gör det till ett idealiskt val för kirurgiska implantat, såsom höft- och knäbyte. Anpassning möjliggör bättre montering och förbättrade patientresultat. Dessutom kan 3D -tryckning underlätta produktion av komplexa kirurgiska verktyg och instrument anpassade till specifika procedurer, vilket förbättrar effektiviteten och effektiviteten hos kirurgiska ingrepp.

Vid biltillverkning används 3D -utskrift för att skapa lätta komponenter som förbättrar prestanda och bränsleeffektivitet. Delar som parenteser, avgassystem och till och med motorkomponenter kan produceras med titan, vilket bidrar till den totala fordonets prestanda. Möjligheten att snabbt prototypa och testa nya mönster gör det möjligt för biltillverkare att innovera kontinuerligt, vilket leder till framsteg inom fordonsteknik och hållbarhet.

Försvarssektorn använder 3D -tryckta titandelar för olika applikationer, inklusive lättvikt rustning och komponenter för flygplan. Förmågan att producera komplexa delar på begäran kan förbättra operativa kapaciteter avsevärt. Dessutom kan 3D -utskrift minska leveranskedjekomplexiteten förknippade med traditionell tillverkning, vilket möjliggör snabbare distribution av kritiska komponenter i fältet.

När tekniken fortsätter att gå vidare ser framtiden för 3D -trycktitandelar lovande ut. Innovationer inom trycktekniker och material förväntas förbättra kvaliteten och minska kostnaderna för titan 3D -utskrift. Eftersom industrier i allt högre grad använder tillsatsstillverkning kommer efterfrågan på titandelar sannolikt att växa. Forskning om nya titanlegeringar och förbättrade tryckprocesser kommer ytterligare att utöka tillämpningarna av 3D -utskrift, vilket gör det till en hörnsten i modern tillverkning.

Sammanfattningsvis har 3D -utskrift potentialen att revolutionera produktionen av titandelar i olika branscher. Med sina unika egenskaper är titan en idealisk kandidat för tillsatsstillverkning, och erbjuder designflexibilitet, minskat avfall och snabb prototypfunktioner. Medan utmaningar kvarstår är fördelarna med 3D -utskrift av titandelar betydande och banar vägen för innovativa applikationer inom flyg-, medicin-, fordons- och försvarssektorer. När tekniken mognar kan vi förvänta oss att se ännu mer spännande utveckling inom riket med 3D -tryckta titankomponenter.

Titanium erbjuder ett högt styrka-till-vikt-förhållande, utmärkt korrosionsbeständighet och förmågan att skapa komplexa geometrier, vilket gör det idealiskt för olika applikationer.

Den vanligaste tekniken är direkt metalllaser sintring (DMLS) och elektronstrålsmältning (EBM).

3D -utskrift är en tillsatsprocess, vilket betyder att material endast används vid behov, vilket minskar avfallet avsevärt jämfört med subtraktiva metoder.

Ja, 3D -utskrift gör det möjligt att anpassa titandelar för att uppfylla specifika krav, särskilt inom det medicinska området.

Utmaningar inkluderar höga material- och utrustningskostnader, behovet av teknisk expertis och potentiella variationer i mekaniska egenskaper baserade på tryckparametrar.

ASTM B862 Grad 7 -titansvetsade rör, förbättrade med palladium, erbjuder överlägsen korrosionsbeständighet, styrka och hållbarhet. Dessa rör används allmänt i kemiska, marina, flyg- och kraftindustrin och tål hårda miljöer samtidigt som underhållskostnaderna minskar och förbättrar livscykelvärdet. Deras lätta och robusta natur gör dem idealiska för krävande industriella tillämpningar.

Den här artikeln leder köpare om hur man väljer tillförlitlig grad 2, 4, 5 och 7 titan rund bar aktörer i Kina. Det förklarar skillnaderna mellan titankvaliteter, nyckelfaktorer för att välja leverantörer, kvalitetsverifieringsmetoder och förhandlingstips. Artikeln innehåller också vanliga frågor för att säkerställa att köpare får autentiska titanprodukter av hög kvalitet för sina industriella tillämpningar.

Den här artikeln ger en omfattande översikt över leverantörer av GR2 -titantrådar som beskriver legeringens kemiska och mekaniska egenskaper, vanliga tillämpningar och tips för att välja tillförlitliga leverantörer. Det belyser GR2: s utmärkta korrosionsmotstånd, svetsbarhet och mångsidighet inom industrier som kemisk bearbetning, marin och medicinskt. Vanliga frågor adresserar vanliga frågor om materialet.

GR5 titantråd är ett mångsidigt, högpresterande material som är nödvändigt för många avancerade applikationer som kräver styrka, korrosionsbeständighet och lätta egenskaper. Att välja en ansedd leverantör som erbjuder certifierade, anpassningsbara produkter med teknisk support är avgörande för att utnyttja de fulla fördelarna med denna premiumlegering. Oavsett om det är för rymd-, medicinskt eller industriellt bruk, att förstå specifikationerna och tillämpningarna av Gritanium Wire säkerställer optimal materialprestanda och projektframgång.

Titanrör erbjuder exceptionell styrka, korrosionsbeständighet och lätta egenskaper, vilket gör dem nödvändiga inom flyg-, medicinska, kemiska och marina industrier. Tillverkade som sömlösa eller svetsade rör genomgår titanröret stränga kvalitetskontroller för att säkerställa tillförlitlighet. Denna omfattande guide beskriver deras egenskaper, produktionsprocesser, typer och olika applikationer.

Titanstänger är höghållfast, lätta metallprodukter uppskattade för deras korrosionsbeständighet och mångsidighet. Tillverkade genom processer inklusive vakuumbåge -omremling och smide, de finns i olika betyg och former skräddarsydda för flyg-, medicinska, marina och industriella tillämpningar. Rigorös testning säkerställer deras kvalitet och tillförlitlighet. Den här guiden ger en djupgående titt på titanstängernas egenskaper, tillverkning, användning och testmetoder.

Titan Flat -staplar spelar en viktig roll för att stödja marinfartygens strukturella integritet. Deras unika egenskaper, inklusive högt styrka-till-vikt-förhållande, korrosionsmotstånd och trötthetsstyrka, gör dem till ett idealiskt val för olika applikationer inom varvsindustrin. När flotttekniken fortsätter att gå vidare kommer användningen av titanplatta staplar sannolikt att öka, vilket ytterligare förbättrar prestandan och livslängden hos marinfartyg. Den pågående forskningen och utvecklingen inom titanlegeringar och tillverkningstekniker kommer att fortsätta driva innovation inom den maritima industrin, vilket säkerställer att marinfartyg förblir säkra, effektiva och kapabla att möta utmaningarna med modern krigföring.

Användningen av titantrådade barer i konstruktions- och tekniska projekt ger en unik möjlighet att förbättra hållbarheten och minska långsiktiga kostnader. Även om den initiala investeringen kan vara högre än traditionella material, gör fördelarna med minskat underhåll, lägre arbetskraftskostnader och ökad livslängd titan till ett övertygande val för många applikationer. När branscherna fortsätter att utvecklas och söka effektivare material kommer titantrådade barer sannolikt att spela en allt viktigare roll i projektplanering och genomförande.

Titan Reducers är en viktig komponent i den pågående innovationen inom flyg- och rymdteknik. Deras unika egenskaper, inklusive lätt design, korrosionsmotstånd och hållbarhet, gör dem nödvändiga i olika applikationer, från bränslesystem till strukturella komponenter. När branschen fortsätter att driva gränserna för teknik och effektivitet ki applikationer där vikt är en kritisk faktor, till exempel inom flyg- och marinindustrier. Dessutom förbättrar Titaniums förmåga att motstå extrema temperaturer och tryck ytterligare dess lämplighet för krävande miljöer.

Titanfästelement är viktiga komponenter i olika branscher, särskilt i extrema miljöer där traditionella material kan misslyckas. Deras unika egenskaper, inklusive korrosionsbeständighet, hög styrka-till-viktförhållande och temperaturmotståndskraft, gör dem idealiska för applikationer inom flyg-, marin, kemisk bearbetning, medicinsk utrustning, bil- och kraftproduktion. När tekniken går framåt och efterfrågan på lätta, hållbara material ökar förväntas användningen av titanfästelement växa, vilket ytterligare stärker sin roll i kritiska tillämpningar.

Titaniumfästen revolutionerar flera branscher genom att tillhandahålla lösningar som förbättrar prestanda, minskar vikten och förbättrar hållbarheten. Deras unika egenskaper gör dem till ett idealiskt val för applikationer inom flyg-, fordons-, medicinska, marina och industrisektorer. När tekniken går framåt och efterfrågan på lätta, fortsätter starka material att växa förväntas användningen av titanfästelement expandera ytterligare. Den pågående utvecklingen av titanlegeringar och tillverkningstekniker kommer sannolikt att leda till ännu mer innovativa applikationer, vilket stärker Titaniums roll som ett kritiskt material i modern teknik.

Användningen av titanplatta staplar i fordonssektorn ökar, drivs av behovet av lätta material som förbättrar prestanda och uppfyller stränga miljöregler. När tillverkarna fortsätter att innovera och anta avancerade tillverkningstekniker kommer potentialen för titanplattstänger i fordonsapplikationer endast att öka. Med fokus på hållbarhet och prestanda är titanplatta barer beredda att spela en viktig roll i framtiden för biltillverkning. När branschen utvecklas kommer integrationen av titan i fordonsdesign inte bara att förbättra effektiviteten och prestanda utan också bidra till ett mer hållbart och miljövänligt billandskap.

Tillverkningen av titanreducerande presenterar flera utmaningar, inklusive höga produktionskostnader, komplexa processer, bearbetningssvårigheter, svetsproblem och kvalitetskontrollproblem. Men genom antagandet av avancerade tillverkningstekniker, förbättrad verktyg, förbättrade svetsmetoder, stränga kvalitetssäkringsprotokoll och pågående forskning kan dessa utmaningar effektivt övervinnas. När branscherna fortsätter att söka högpresterande material förväntas efterfrågan på titanreducerare växa och driva ytterligare innovation i sina tillverkningsprocesser.

Att upprätthålla titanfästelement är avgörande för att säkerställa deras livslängd och prestanda. Genom att följa de bästa metoderna som beskrivs i den här artikeln kan du avsevärt förlänga livslängden för dina titanfästelement och se till att de förblir pålitliga i kritiska tillämpningar. Regelbundna inspektioner, korrekt rengöring och vidhäftning till momentspecifikationer är bara några av sätten att ta hand om dessa anmärkningsvärda komponenter. Investerande tid och resurser i underhållet av titanfästelement kommer att betala sig på lång sikt, vilket minskar kostnaderna för ersättningar och reparationer.

Titaniumfästen är ett utmärkt val för applikationer med hög stress på grund av deras unika egenskaper, inklusive hög styrka, lätt och korrosionsmotstånd. När du väljer den bästa typen av titanfästelement, överväg de specifika kraven i din applikation, inklusive belastning, miljö och temperaturförhållanden. Genom att välja rätt titanfästelement kan du säkerställa tillförlitligheten och livslängden i dina projekt, vilket i slutändan leder till förbättrade prestanda och minskade underhållskostnader.

Titanreducerare spelar en avgörande roll för att minska underhållskostnaderna i olika branscher. Deras unika egenskaper, inklusive korrosionsmotstånd, hållbarhet och lätt natur, gör dem till ett utmärkt val för applikationer som kräver tillförlitlighet och effektivitet. Genom att investera i titanreducerare kan företag inte bara förbättra sin driftseffektivitet utan också uppnå betydande långsiktiga besparingar. Den strategiska användningen av titan i rörsystem representerar en framtänkande strategi för underhållshantering, vilket säkerställer att företag kan trivas på konkurrensutsatta marknader.

Titanium -platta barer spelar en viktig roll i utvecklingen av avancerade medicinska implantat, och erbjuder många fördelar som förbättrar patientvård och resultat. Deras biokompatibilitet, styrka och korrosionsmotstånd gör dem idealiska för ett brett utbud av tillämpningar inom ortopedi och tandvård. När tekniken fortsätter att utvecklas kommer potentialen för titanplatta staplar i medicinska implantat endast att växa och banar vägen för innovativa lösningar inom sjukvården. De pågående framstegen inom Titanium Technology lovar att förbättra livskvaliteten för otaliga patienter, vilket gör titan till ett oundgängligt material i modern medicin.

Svetsning av Titanium -platta staplar ger flera utmaningar, inklusive förorening, värmehantering, svetsporositet, sprickor och utrustningsbegränsningar. Genom att förstå dessa utmaningar och implementera bästa praxis kan svetsare uppnå svetsar av hög kvalitet som uppfyller de stränga kraven i olika applikationer. Betydelsen av korrekt skärmning, renlighet och värmekontroll kan inte överskattas för att säkerställa integriteten hos titansvetsar. Eftersom branscher fortsätter att kräva högpresterande material kommer att behärska konsten att titansvetsning förbli en kritisk färdighet för tillverkare och svetsare.

Testning av kvaliteten på titanfästen är en mångfacetterad process som involverar olika metoder för att säkerställa säkerhet, prestanda och efterlevnad av industristandarder. Från visuella inspektioner till avancerade mekaniska och icke-förstörande testtekniker spelar varje metod en viktig roll i den övergripande kvalitetssäkringsprocessen. Genom att implementera dessa testmetoder kan tillverkare se till att deras titanfästelement uppfyller de höga standarder som krävs för kritiska tillämpningar. Den rigorösa testningen av titanfästelement förbättrar inte bara produktens tillförlitlighet utan bidrar också till den totala säkerheten och effektiviteten i de system där de används.

Titanplatta staplar spelar en avgörande roll för att förbättra korrosionsbeständigheten i kemiska växter. Deras unika egenskaper, inklusive hög styrka, utmärkt korrosionsbeständighet och termisk stabilitet, gör dem till ett idealiskt val för olika applikationer. Det finns utmaningar i samband med deras användning, de fördelar de erbjuder när det gäller säkerhet, kostnadseffektivitet och miljöpåverkan gör dem till en värdefull tillgång i den kemiska bearbetningsindustrin. När tekniken går framåt och efterfrågan på hållbara material ökar kommer titanplatta staplar troligen att bli ännu mer integrerade i framtiden för kemiska växtoperationer.