Menu de contenu

● 1. Propriétés matérielles du titane

>> 1.1 Force et poids

>> 1.2 Ductilité et fragilité

● 2. Défis d'usinage

>> 2.1 Usure d'outil

>> 2.2 Génération de chaleur

>> 2.3 Précision et tolérances

● 3. Considérations de coûts

>> 3.1 Coût des matériaux

>> 3.2 Coûts de traitement

● 4. Techniques de soudage et d'adhésion

>> 4.1 Difficulté à souder

>> 4.2 Conception conjointe

● 5. Problèmes de contrôle de la réglementation et de la qualité

>> 5.1 Conformité aux normes

>> 5.2 Inspection et tests

● 6. Défis de la chaîne d'approvisionnement

>> 6.1 Disponibilité des matériaux

>> 6.2 Logistique et transport

● 7. Avancées technologiques

>> 7.1 Automatisation et robotique

>> 7.2 Fabrication additive

● Conclusion

● Questions fréquemment posées

>> 1. Quels sont les principaux avantages de l'utilisation de fixations en titane?

>> 2. Pourquoi l'usinage du titane est-il plus difficile que les autres métaux?

>> 3. Comment les fabricants peuvent-ils réduire les coûts associés aux attaches en titane?

>> 4. Quelles techniques de soudage sont les meilleures pour les attaches en titane?

>> 5. Comment les normes réglementaires ont-elles un impact sur la fabrication des attaches en titane?

Les attaches en titane sont de plus en plus populaires dans diverses industries en raison de leurs propriétés uniques, y compris un rapport résistance / poids élevé, une excellente résistance à la corrosion et une capacité à résister à des températures extrêmes. Cependant, la fabrication de fixations en titane présente plusieurs défis qui peuvent avoir un impact sur l'efficacité de la production, le coût et la qualité des produits. Cet article explore les principaux défis rencontrés dans la fabrication de fixations en titane et offre un aperçu des solutions potentielles.

1. Propriétés matérielles du titane

1.1 Force et poids

Le titanium est connu pour son remarquable rapport force / poids, ce qui en fait un choix idéal pour les applications dans les industries aérospatiales, automobiles et médicales. Cette propriété permet aux fabricants de créer des composants légers qui ne font pas de compromis sur la résistance, ce qui est crucial dans les secteurs où les performances et la sécurité sont primordiales. Cependant, cette forte résistance complique également le processus de fabrication. La dureté accrue du titane peut entraîner une usure importante des outils de coupe et des machines, nécessitant des changements d'outils fréquents et une maintenance. Les fabricants doivent investir dans des solutions d'outillage avancées et considérer les coûts du cycle de vie associés à l'usure des outils lors de la planification des horaires de production.

1.2 Ductilité et fragilité

Bien que le titane soit ductile à des températures élevées, elle peut devenir cassante à des températures plus basses, en particulier dans certaines compositions d'alliage. Cette fragilité peut entraîner des défis pendant les processus d'usinage et de formation, où le matériau peut se fissurer ou se fracturer s'il n'est pas géré correctement. Comprendre l'alliage spécifique utilisé est essentiel, car différents alliages de titane présentent différents niveaux de ductilité et de fragilité. Les fabricants doivent mettre en œuvre des techniques de manipulation et de traitement soigneuses pour atténuer le risque de défaillance du matériau, y compris la préchauffage du matériau avant l'usinage et l'utilisation de méthodes de refroidissement appropriées pendant les opérations.

2. Défis d'usinage

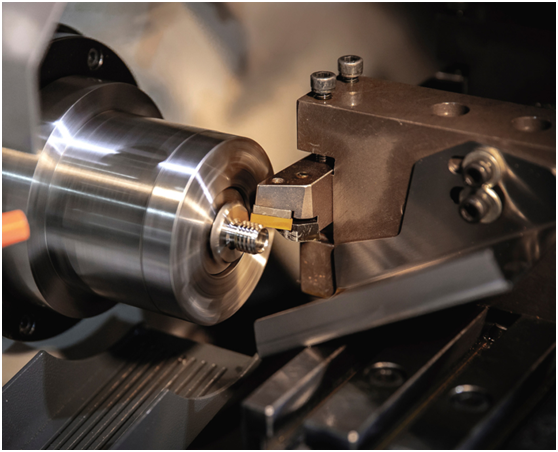

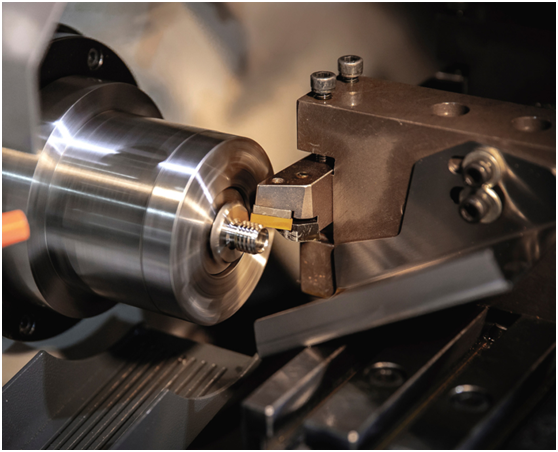

2.1 Usure d'outil

Les attaches d'usinage en titane nécessitent des outils spécialisés qui peuvent résister à la dureté du matériau. Les outils de coupe traditionnels s'usent souvent rapidement lorsqu'ils sont utilisés sur le titane, entraînant une augmentation des coûts de production et des temps d'arrêt. Les fabricants doivent investir dans des outils en carbure ou en céramique de haute qualité conçus spécifiquement pour l'usinage en titane. De plus, l'utilisation de revêtements avancés sur les outils de coupe peut améliorer leur durabilité et leurs performances, ce qui permet des courses d'usinage plus longues et une fréquence réduite des changements d'outils. Les opérateurs de formation sur les meilleures pratiques pour l'usinage du titane peuvent également aider à minimiser l'usure des outils et à améliorer l'efficacité globale.

2.2 Génération de chaleur

L'usinage du titane génère une chaleur importante en raison de sa mauvaise conductivité thermique. Cette chaleur peut entraîner un durcissement de la pièce, ce qui complique d'autres opérations d'usinage. Des stratégies de refroidissement efficaces, telles que l'utilisation de fluides de coupe ou de refroidissement cryogénique, sont essentielles pour gérer la chaleur et maintenir la durée de vie des outils. La mise en œuvre de systèmes de liquide de refroidissement à haute pression peut également aider à dissiper la chaleur plus efficacement, permettant de meilleures finitions de surface et une durée de vie de l'outil prolongée. Les fabricants doivent surveiller en continu les niveaux de température pendant l'usinage pour garantir des conditions optimales et prévenir les dommages thermiques à la fois à la pièce et aux outils.

2.3 Précision et tolérances

La réalisation de tolérances étroites est essentielle dans la production de fixations en titane, en particulier pour les applications dans les dispositifs aérospatiaux et médicaux. Les défis du maintien de la précision lors de l'usinage peuvent entraîner des pièces qui ne répondent pas aux spécifications, ce qui entraîne une augmentation des taux de ferraille et des retouches. Les techniques d'usinage avancées, telles que l'usinage multi-axe et le broyage de précision, peuvent aider à atteindre les tolérances nécessaires. De plus, la mise en œuvre de mesures de contrôle de la qualité rigoureuses tout au long du processus de fabrication peut garantir que tous les écarts sont détectés tôt, ce qui réduit la probabilité de produire des pièces non conformes.

3. Considérations de coûts

3.1 Coût des matériaux

Le titane est nettement plus cher que les matériaux traditionnels comme l'acier ou l'aluminium. Le coût élevé du titane brut peut être un obstacle pour les fabricants, en particulier pour les courses de production à petite échelle. Les entreprises doivent évaluer soigneusement le ratio coûts-avantages de l'utilisation des attaches en titane par rapport aux alternatives. Cette évaluation implique souvent de considérer les avantages de performance à long terme du titane, comme une réduction du poids et une amélioration de la résistance à la corrosion, ce qui peut entraîner une baisse des coûts de maintenance et une durée de vie plus longue dans les applications critiques. Les fabricants peuvent également explorer des accords d'achat en vrac ou des stratégies d'approvisionnement alternatives pour atténuer les coûts des matériaux.

3.2 Coûts de traitement

La nature complexe du traitement du titane, y compris l'usinage, la formation et la finition, contribue à des coûts de production globaux plus élevés. Les fabricants doivent optimiser leurs processus pour réduire les déchets et améliorer l'efficacité, ce qui peut impliquer d'investir dans des technologies avancées et une formation. Les principes de fabrication Lean peuvent être appliqués pour rationaliser les opérations, minimiser les déchets et améliorer la productivité. De plus, l'exploration des méthodes de fabrication alternatives, telles que la fabrication additive, peut fournir des solutions rentables pour produire des attaches de titane complexes avec un minimum de déchets de matériaux.

4. Techniques de soudage et d'adhésion

4.1 Difficulté à souder

Le soudage du titane présente des défis uniques en raison de sa réactivité avec l'oxygène et l'azote à des températures élevées. Cela peut entraîner une contamination et des défauts dans la soudure. Les fabricants doivent utiliser des techniques de soudage spécialisées, telles que le soudage à l'arc au tungstène à gaz (GTAW), et assurer un blindage approprié pour protéger la zone de soudure. L'utilisation du blindage du gaz inerte est essentielle pour prévenir l'oxydation pendant le processus de soudage. En outre, le nettoyage préfilé et le traitement thermique post-soudage peuvent améliorer la qualité et l'intégrité des soudures, garantissant que le produit final répond aux normes de performance strictes.

4.2 Conception conjointe

La conception des articulations dans les attaches en titane est essentielle à leurs performances. Une mauvaise conception articulaire peut entraîner des concentrations de stress et une défaillance pendant le service. Les ingénieurs doivent soigneusement considérer la géométrie articulaire et les conditions de chargement lors de la conception des attaches en titane. L'utilisation d'analyse par éléments finis (FEA) pendant la phase de conception peut aider à prédire comment les articulations se comporteront sous diverses charges, ce qui permet d'optimisation avant le début de la production. La collaboration entre les équipes de conception et de fabrication est essentielle pour s'assurer que les conceptions conjointes sont non seulement fonctionnelles mais également fabriqués.

5. Problèmes de contrôle de la réglementation et de la qualité

5.1 Conformité aux normes

Les attaches en titane utilisées dans les applications critiques doivent se conformer aux normes et réglementations strictes de l'industrie. Cela oblige les fabricants à mettre en œuvre des processus de contrôle de la qualité robustes pour garantir que leurs produits répondent à toutes les spécifications nécessaires. La conformité à des normes telles que ASTM, ISO et AS9100 est essentielle pour maintenir la crédibilité et assurer la sécurité dans des applications comme l'aérospatiale et les dispositifs médicaux. Des audits et des certifications réguliers peuvent aider les fabricants à rester conformes et à démontrer leur engagement envers la qualité.

5.2 Inspection et tests

L'inspection des attaches en titane est essentielle pour assurer leur intégrité et leurs performances. Les méthodes de test non destructeurs (NDT), telles que les tests ultrasoniques et l'inspection des rayons X, sont couramment utilisées pour détecter les défauts internes. Cependant, ces méthodes peuvent prendre du temps et coûteuses. Les fabricants doivent équilibrer la nécessité d'une inspection approfondie avec le désir de maintenir l'efficacité de la production. La mise en œuvre de systèmes d'inspection automatisés peut aider à rationaliser le processus, permettant une détection plus rapide des défauts tout en maintenant des normes élevées de qualité.

6. Défis de la chaîne d'approvisionnement

6.1 Disponibilité des matériaux

La disponibilité d'alliages de titane de haute qualité peut être un défi important pour les fabricants. Les fluctuations de l'offre et de la demande peuvent entraîner des retards de production et une augmentation des coûts. L'établissement de relations fiables avec les fournisseurs est crucial pour assurer une approvisionnement régulier en matériaux. Les fabricants peuvent également envisager de diversifier leur base de fournisseurs pour atténuer les risques associés aux perturbations de la chaîne d'approvisionnement. De plus, le maintien d'un inventaire des matériaux critiques peut aider à tamponner contre les pénuries et assurer la continuité de la production.

6.2 Logistique et transport

Le transport des attaches en titane peut être compliqué en raison de leur poids et de la nécessité d'une manipulation minutieuse pour éviter les dommages. Les fabricants doivent développer des stratégies de logistique efficaces pour minimiser les retards et garantir la livraison en temps opportun aux clients. Cela peut impliquer de travailler en étroite collaboration avec les partenaires logistiques pour optimiser les voies d'expédition et les méthodes. La mise en œuvre des systèmes de suivi peut également améliorer la visibilité tout au long de la chaîne d'approvisionnement, permettant aux fabricants de répondre rapidement à tous les problèmes qui surviennent pendant le transport.

7. Avancées technologiques

7.1 Automatisation et robotique

L'intégration de l'automatisation et de la robotique dans le processus de fabrication peut aider à relever bon nombre des défis associés aux attaches en titane. Les systèmes d'usinage automatisés peuvent améliorer la précision, réduire les temps de cycle et réduire les coûts de main-d'œuvre. De plus, la robotique peut améliorer les processus de manutention et d'assemblage des matériaux, réduisant le risque d'erreur humaine et améliorant l'efficacité globale. Les fabricants devraient explorer des opportunités d'intégrer l'automatisation dans leurs opérations, car cela peut entraîner des améliorations significatives de la productivité et de la qualité.

7.2 Fabrication additive

La fabrication additive, ou l'impression 3D, émerge comme une option viable pour produire des attaches en titane. Cette technologie permet des géométries complexes et des déchets de matériaux réduits, ce qui en fait une alternative attrayante pour certaines applications. La capacité de produire des pièces à la demande peut également réduire les délais de direction et les coûts d'inventaire. Cependant, les fabricants doivent s'assurer que leurs processus de fabrication additifs répondent aux mêmes normes de qualité strictes que les méthodes traditionnelles. La recherche et le développement en cours dans ce domaine devraient produire d'autres progrès dans la production de fixations en titane.

Conclusion

La fabrication de fixations en titane présente un ensemble unique de défis qui nécessitent une attention particulière et des solutions innovantes. Des propriétés des matériaux et des difficultés d'usinage pour coûter des considérations et la conformité réglementaire, les fabricants doivent naviguer dans un paysage complexe pour produire des attaches de titane de haute qualité. En tirant parti des technologies avancées et en optimisant les processus, les entreprises peuvent surmonter ces défis et capitaliser sur les avantages des attaches en titane dans diverses industries.

Questions fréquemment posées

1. Quels sont les principaux avantages de l'utilisation de fixations en titane?

Les attaches en titane offrent plusieurs avantages, notamment un rapport résistance / poids élevé, une excellente résistance à la corrosion et la capacité de résister à des températures extrêmes. Ces propriétés les rendent idéales pour les applications dans les industries aérospatiales, automobiles et médicales, où les performances et la fiabilité sont essentielles.

2. Pourquoi l'usinage du titane est-il plus difficile que les autres métaux?

L'usinage du titane est difficile en raison de sa forte résistance, de sa mauvaise conductivité thermique et de sa tendance à travailler en dur. Ces facteurs peuvent entraîner une augmentation de l'usure des outils, de la génération de chaleur et des difficultés à maintenir la précision. Les fabricants doivent adopter des techniques d'usinage spécialisées et des outils pour travailler efficacement avec le titane.

3. Comment les fabricants peuvent-ils réduire les coûts associés aux attaches en titane?

Les fabricants peuvent réduire les coûts en optimisant les processus d'usinage, en investissant dans des outils de haute qualité et en explorant d'autres méthodes de fabrication telles que la fabrication additive. De plus, une sélection minutieuse des matériaux et une gestion efficace de la chaîne d'approvisionnement peuvent aider à réduire les dépenses et à améliorer la rentabilité globale.

4. Quelles techniques de soudage sont les meilleures pour les attaches en titane?

Le soudage à l'arc au tungstène à gaz (GTAW) est couramment utilisé pour souder le titane en raison de sa capacité à produire des soudures de haute qualité. Le blindage et le contrôle appropriés de l'environnement de soudage sont essentiels pour éviter la contamination et assurer l'intégrité des soudures.

5. Comment les normes réglementaires ont-elles un impact sur la fabrication des attaches en titane?

Les normes réglementaires obligent les fabricants à mettre en œuvre des processus stricts de contrôle de la qualité pour garantir que les attaches en titane répondent aux spécifications de sécurité et de performance. La conformité à ces normes est cruciale pour les applications dans des industries critiques telles que l'aérospatiale et les dispositifs médicaux, où l'échec peut avoir de graves conséquences.