Ansichten: 390 Autor: Dauerhaftes Titan Publish Time: 2025-04-18 Herkunft: Website

Inhaltsmenü

● 1. Materialeigenschaften von Titan

>> 1.2 Duktilität und Sprödigkeit

● 2. Herausforderungen der Bearbeitung

>> 2.3 Präzision und Toleranzen

● 4.. Schweißen und Beiträge für Techniken

>> 4.1 Schwierigkeit beim Schweißen

● 5. Probleme mit regulatorischen und Qualitätskontrolle

>> 5.1 Einhaltung der Standards

● 6. Herausforderungen der Lieferkette

● 7. Technologische Fortschritte

>> 7.1 Automatisierung und Robotik

>> 1. Was sind die Hauptvorteile der Verwendung von Titan -Befestigungselementen?

>> 2. Warum ist die Bearbeitung von Titan schwieriger als andere Metalle?

>> 3. Wie können Hersteller die Kosten senken, die mit Titan -Befestigungen verbunden sind?

>> 4. Welche Schweißtechniken eignen sich am besten für Titan -Befestigungen?

Die Titan-Befestigungselemente werden in verschiedenen Branchen aufgrund ihrer einzigartigen Eigenschaften, einschließlich hoher Festigkeit zu Gewicht, immer beliebter, eine hervorragende Korrosionsbeständigkeit und die Fähigkeit, extremen Temperaturen standzuhalten. Die Herstellung von Titan -Befestigungen stellt jedoch mehrere Herausforderungen dar, die sich auf die Produktionseffizienz, die Kosten und die Produktqualität auswirken können. In diesem Artikel werden die größten Herausforderungen bei der Herstellung von Titanbefestigungen untersucht und bietet Einblicke in potenzielle Lösungen.

Titanium ist bekannt für sein bemerkenswertes Verhältnis von Stärke zu Gewicht, was es zu einer idealen Wahl für Anwendungen in Luft- und Raumfahrt-, Automobil- und Medizinindustrien macht. Diese Eigenschaft ermöglicht es den Herstellern, leichte Komponenten zu erstellen, die keine Stärke beeinträchtigen, was in Sektoren, in denen Leistung und Sicherheit von entscheidender Bedeutung sind, von entscheidender Bedeutung ist. Diese hohe Stärke erschwert jedoch auch den Herstellungsprozess. Die erhöhte Härte von Titan kann zu einem erheblichen Verschleiß von Schneidwerkzeugen und Maschinen führen, was häufige Werkzeugeänderungen und -wartungen erfordert. Die Hersteller müssen in fortschrittliche Werkzeuglösungen investieren und die Lebenszykluskosten berücksichtigen, die mit dem Werkzeugverschleiß bei der Planung von Produktionsplänen verbunden sind.

Während Titan bei hohen Temperaturen duktil ist, kann es bei niedrigeren Temperaturen, insbesondere in bestimmten Legierungszusammensetzungen, spröde werden. Diese Sprödigkeit kann zu Herausforderungen während der Bearbeitung und Bildungsprozesse führen, bei denen das Material knacken oder brechen kann, wenn sie nicht ordnungsgemäß behandelt werden. Das Verständnis der spezifischen Legierung, die verwendet wird, ist wesentlich, da verschiedene Titanlegierungen unterschiedliche Maßstäbe an Duktilität und Sprödigkeit aufweisen. Hersteller müssen sorgfältige Handhabungs- und Verarbeitungstechniken implementieren, um das Risiko eines Materialversagens zu mildern, einschließlich Vorheizen des Materials vor dem Bearbeiten und der Verwendung geeigneter Kühlmethoden während des Betriebs.

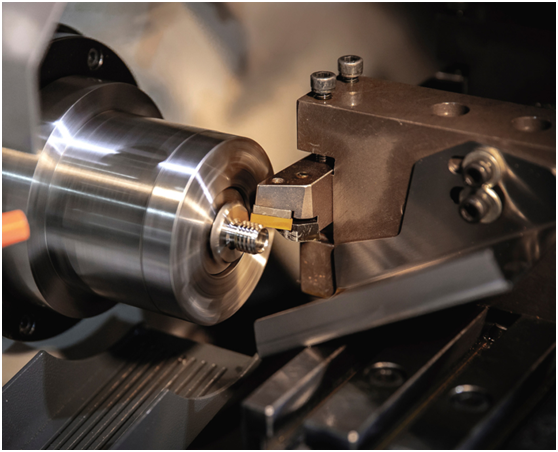

Die Bearbeitung von Titan -Befestigungen erfordert spezielle Werkzeuge, die der Härte des Materials standhalten können. Traditionelle Schneidwerkzeuge tragen sich oft schnell ab, wenn sie auf Titan eingesetzt werden, was zu erhöhten Produktionskosten und Ausfallzeiten führt. Hersteller müssen in hochwertige Carbid- oder Keramikwerkzeuge investieren, die speziell für die Bearbeitung von Titanien entwickelt wurden. Darüber hinaus kann die Verwendung fortschrittlicher Beschichtungen für Schneidwerkzeuge ihre Haltbarkeit und Leistung verbessern und längere Bearbeitungsläufe und eine verringerte Häufigkeit von Werkzeugänderungen ermöglichen. Schulungsbetreiber für die Best Practices für die Bearbeitung von Titanien können auch dazu beitragen, den Werkzeugverschleiß zu minimieren und die Gesamteffizienz zu verbessern.

Die Bearbeitung von Titan erzeugt aufgrund seiner schlechten thermischen Leitfähigkeit erhebliche Wärme. Diese Wärme kann zu einer Aushärtung des Werkstücks führen, was weitere Bearbeitungsvorgänge kompliziert. Effektive Kühlstrategien wie die Verwendung von Schneidflüssigkeiten oder kryogener Kühlung sind für die Behandlung von Wärme und die Aufrechterhaltung der Werkzeugdauer von entscheidender Bedeutung. Das Implementieren von Hochdruckkühlmittelsystemen kann auch dazu beitragen, die Wärme effektiver zu lösen und eine bessere Oberflächen-Oberflächen und eine verlängerte Lebensdauer zu ermöglichen. Die Hersteller sollten die Temperaturniveaus während der Bearbeitung kontinuierlich überwachen, um optimale Bedingungen zu gewährleisten und Wärmeschäden sowohl des Werkstücks als auch der Werkzeuge zu verhindern.

Die Erreichung enger Toleranzen ist entscheidend für die Herstellung von Titan -Verschlüssen, insbesondere für Anwendungen in Luft- und Raumfahrt- und Medizinprodukten. Die Herausforderungen bei der Aufrechterhaltung der Präzision während der Bearbeitung können zu Teilen führen, die keine Spezifikationen entsprechen, was zu erhöhten Schrottraten und Nacharbeiten führen. Fortgeschrittene Bearbeitungstechniken wie multi-achse-Bearbeitung und Präzisionsschleife können dazu beitragen, die erforderlichen Toleranzen zu erreichen. Darüber hinaus kann die Implementierung von Maßnahmen zur Qualitätskontrolle im gesamten Herstellungsprozess sicherstellen, dass Abweichungen frühzeitig erkannt werden, wodurch die Wahrscheinlichkeit, nicht konforme Teile zu erzeugen, verringert werden.

Titan ist wesentlich teurer als herkömmliche Materialien wie Stahl oder Aluminium. Die hohen Kosten für rohes Titan können ein Hindernis für Hersteller sein, insbesondere für kleine Produktionsläufe. Unternehmen müssen das Kosten-Nutzen-Verhältnis der Verwendung von Titan-Befestigungselementen gegenüber Alternativen sorgfältig bewerten. Diese Bewertung umfasst häufig die langfristigen Leistungsvorteile von Titan, wie z. B. reduziertes Gewicht und einen verbesserten Korrosionsbeständigkeit, was zu niedrigeren Wartungskosten und einer längeren Lebensdauer bei kritischen Anwendungen führen kann. Hersteller können auch Masseneinkaufsvereinbarungen oder alternative Beschaffungsstrategien zur Minderung der Materialkosten untersuchen.

Der komplexe Charakter der Titanverarbeitung, einschließlich Bearbeitung, Bildung und Fertigstellung, trägt zu höheren Gesamtproduktionskosten bei. Hersteller müssen ihre Prozesse optimieren, um Abfall zu reduzieren und die Effizienz zu verbessern. Dies beinhaltet möglicherweise die Investition in fortschrittliche Technologien und Schulungen. Mager -Herstellungsprinzipien können angewendet werden, um den Betrieb zu rationalisieren, Abfall zu minimieren und die Produktivität zu verbessern. Darüber hinaus kann die Erkundung alternativer Fertigungsmethoden wie der additiven Herstellung kostengünstige Lösungen für die Herstellung komplexer Titan-Befestigungselemente mit minimalem Materialabfall liefern.

Das Schweißen von Titan ist aufgrund seiner Reaktivität mit Sauerstoff und Stickstoff bei hohen Temperaturen einzigartige Herausforderungen. Dies kann zu Kontaminationen und Mängel in der Schweißnaht führen. Die Hersteller müssen spezielle Schweißtechniken wie GTAW (Gas Wolfram -Lichtbogenschweißung) einsetzen und sicherstellen, dass der Schweißbereich eine ordnungsgemäße Abschirmung sorgt. Die Verwendung von Inertgasschutz ist entscheidend, um Oxidation während des Schweißverfahrens zu verhindern. Darüber hinaus können die Reinigungs- und Wärmebehandlung vor der Scheide die Qualität und Integrität der Schweißnähte verbessern und sicherstellen, dass das Endprodukt strengen Leistungsstandards entspricht.

Das Design von Gelenken in Titan -Befestigungen ist für ihre Leistung von entscheidender Bedeutung. Schlechtes gemeinsames Design kann zu Stresskonzentrationen und einem Versagen während des Dienstes führen. Die Ingenieure müssen bei der Entwurf von Titanbefestigungen sorgfältig die Gelenkgeometrie- und Ladebedingungen berücksichtigen. Die Verwendung der Finite -Elemente -Analyse (FEA) während der Entwurfsphase kann helfen, vorherzusagen, wie sich die Gelenke unter verschiedenen Belastungen verhalten und eine Optimierung ermöglichen, bevor die Produktion beginnt. Die Zusammenarbeit zwischen Design- und Fertigungsteams ist unerlässlich, um sicherzustellen, dass gemeinsame Designs nicht nur funktional, sondern auch hergestellt werden.

In kritische Anwendungen verwendete Titan -Befestigungselemente müssen strenge Standards und Vorschriften der Branche entsprechen. Auf diese Weise müssen die Hersteller robuste Qualitätskontrollprozesse implementieren, um sicherzustellen, dass ihre Produkte alle erforderlichen Spezifikationen entsprechen. Die Einhaltung von Standards wie ASTM, ISO und AS9100 ist für die Aufrechterhaltung der Glaubwürdigkeit und die Gewährleistung der Sicherheit in Anwendungen wie Luft- und Raumfahrt- und Medizinprodukten von wesentlicher Bedeutung. Regelmäßige Audits und Zertifizierungen können den Herstellern helfen, konform zu bleiben und ihr Engagement für Qualität zu demonstrieren.

Die Inspektion von Titan -Befestigungen ist wichtig, um ihre Integrität und Leistung zu gewährleisten. NDT-Methoden (nicht-zerstörerische Tests) wie Ultraschalltests und Röntgeninspektion werden üblicherweise zum Nachweis interner Defekte verwendet. Diese Methoden können jedoch zeitaufwändig und kostspielig sein. Die Hersteller müssen die Notwendigkeit einer gründlichen Inspektion mit dem Wunsch, die Produktionseffizienz aufrechtzuerhalten, in Einklang bringen. Das Implementieren automatisierter Inspektionssysteme kann dazu beitragen, den Prozess zu rationalisieren und eine schnellere Erkennung von Mängel zu ermöglichen und gleichzeitig hohe Qualitätsstandards beizubehalten.

Die Verfügbarkeit hochwertiger Titanlegierungen kann für Hersteller eine bedeutende Herausforderung sein. Schwankungen von Angebot und Nachfrage können zu Verzögerungen bei der Produktion und zu erhöhten Kosten führen. Die Aufstellung zuverlässiger Beziehungen zu Lieferanten ist entscheidend, um eine stetige Versorgung mit Materialien zu gewährleisten. Hersteller können auch in Betracht ziehen, ihre Lieferantenbasis zu diversifizieren, um Risiken im Zusammenhang mit Störungen der Lieferkette zu mindern. Darüber hinaus kann die Aufrechterhaltung eines Inventars kritischer Materialien dazu beitragen, den Mangel zu mangeln und die Kontinuität in der Produktion zu gewährleisten.

Der Transport von Titan -Befestigungselementen kann aufgrund ihres Gewichts und des sorgfältigen Umgangs erschwert werden, um Schäden zu vermeiden. Die Hersteller müssen effiziente Logistikstrategien entwickeln, um Verzögerungen zu minimieren und die zeitnahe Lieferung für Kunden zu gewährleisten. Dies kann die Zusammenarbeit mit Logistikpartnern beinhalten, um die Versandstrecken und -methoden zu optimieren. Das Implementieren von Tracking -Systemen kann auch die Sichtbarkeit in der gesamten Lieferkette verbessern und es den Herstellern ermöglichen, schnell auf alle während des Transports auftretenden Probleme zu reagieren.

Die Integration von Automatisierung und Robotik in den Herstellungsprozess kann dazu beitragen, viele der Herausforderungen im Zusammenhang mit Titan -Befestigern zu bewältigen. Automatische Bearbeitungssysteme können die Präzision verbessern, die Zykluszeiten reduzieren und die Arbeitskosten senken. Darüber hinaus kann Robotik die Umgangs- und Montageprozesse der Materialhandhabung und der Montage verbessern, das Risiko menschlicher Fehler verringern und die Gesamteffizienz verbessern. Hersteller sollten die Möglichkeiten untersuchen, die Automatisierung in ihren Betrieb einzubeziehen, da dies zu erheblichen Verbesserungen der Produktivität und Qualität führen kann.

Die additive Herstellung oder 3D -Druck ist eine praktikable Option für die Herstellung von Titan -Befestigungselementen. Diese Technologie ermöglicht komplexe Geometrien und reduziertes Materialabfall, was sie zu einer attraktiven Alternative für bestimmte Anwendungen macht. Die Fähigkeit, Teile zu produzieren, kann auch die Vorlaufzeiten und die Bestandskosten senken. Hersteller müssen jedoch sicherstellen, dass ihre additiven Herstellungsprozesse die gleichen strengen Qualitätsstandards wie herkömmliche Methoden entsprechen. Die laufende Forschung und Entwicklung in diesem Bereich dürften weitere Fortschritte bei der Herstellung von Titan -Befestigungselementen erzielen.

Die Herstellung von Titanienverschluss ist eine einzigartige Reihe von Herausforderungen, die sorgfältige Berücksichtigung und innovative Lösungen erfordern. Von Materialeigenschaften und Bearbeitungsschwierigkeiten bis hin zu Kostenüberlegungen und der Einhaltung der regulatorischen Einhaltung müssen die Hersteller in einer komplexen Landschaft navigieren, um qualitativ hochwertige Titan-Befestigungselemente herzustellen. Durch die Nutzung fortschrittlicher Technologien und Optimierung von Prozessen können Unternehmen diese Herausforderungen überwinden und die Vorteile von Titan -Verschlüssen in verschiedenen Branchen nutzen.

Die Titan-Befestigungselemente bieten mehrere Vorteile, darunter ein hohes Verhältnis von Stärke zu Gewicht, eine hervorragende Korrosionsbeständigkeit und die Fähigkeit, extremen Temperaturen standzuhalten. Diese Eigenschaften machen sie ideal für Anwendungen in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie, in denen Leistung und Zuverlässigkeit von entscheidender Bedeutung sind.

Das Bearbeiten von Titan ist aufgrund seiner hohen Festigkeit, der schlechten thermischen Leitfähigkeit und der Tendenz, zu härten, schwierig. Diese Faktoren können zu einem erhöhten Werkzeugverschleiß, Wärmeerzeugung und Schwierigkeiten bei der Aufrechterhaltung der Präzision führen. Hersteller müssen spezielle Bearbeitungstechniken und -werkzeuge einführen, um effektiv mit Titan zu arbeiten.

Hersteller können die Kosten senken, indem sie Bearbeitungsverfahren optimieren, in hochwertige Tools investieren und alternative Fertigungsmethoden wie die additive Herstellung untersuchen. Darüber hinaus kann eine sorgfältige materielle Auswahl und ein effizientes Lieferkettenmanagement dazu beitragen, die Kosten zu senken und die allgemeine Rentabilität zu verbessern.

Gas Wolfram-Lichtbogenschweißung (GTAW) wird üblicherweise zum Schweißen von Titanien verwendet, da hochwertige Schweißnähte hergestellt werden können. Die ordnungsgemäße Abschirmung und Kontrolle des Schweißumfelds ist unerlässlich, um Kontaminationen zu verhindern und die Integrität der Schweißnähte sicherzustellen.

Bei den regulatorischen Standards müssen die Hersteller strenge Qualitätskontrollprozesse implementieren, um sicherzustellen, dass Titan -Befestigungselemente die Sicherheits- und Leistungsspezifikationen entsprechen. Die Einhaltung dieser Standards ist für Anwendungen in kritischen Branchen wie Luft- und Raumfahrt- und Medizinprodukten von entscheidender Bedeutung, bei denen ein Scheitern schwerwiegende Folgen haben kann.

Titan -Redakteure spielen eine entscheidende Rolle bei der Reduzierung der Wartungskosten in verschiedenen Branchen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Haltbarkeit und leichter Natur, machen sie zu einer ausgezeichneten Wahl für Anwendungen, die Zuverlässigkeit und Effizienz fordern. Durch die Investition in Titan-Reduder können Unternehmen nicht nur ihre betriebliche Effizienz verbessern, sondern auch erhebliche langfristige Einsparungen erzielen. Der strategische Einsatz von Titan in Rohrleitungssystemen stellt einen zukunftsorientierten Ansatz für das Wartungsmanagement dar, um sicherzustellen, dass Unternehmen in wettbewerbsfähigen Märkten gedeihen können.

Titan -Reduzierer sind wesentliche Komponenten bei der Förderung der Nachhaltigkeit innerhalb der industriellen Operationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Industrien weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftstoffsystemen trägt zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einer höheren Sicherheit bei. Während Herausforderungen wie Kosten und Maschinenbarkeit bestehen, machen die langfristigen Vorteile der Verwendung von Titan-Flachbalken sie zu einem wesentlichen Material in der modernen Flugzeugdesign. Während sich die Luftfahrtindustrie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanium nur zunehmen und ihren Platz als Schlüsselmaterial in der Flugzeugherstellung festigen.

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden -Stangen ist für die Verbesserung ihrer Leistung und Langlebigkeit von wesentlicher Bedeutung. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.

Titanfadenstangen sind als überlegene Wahl für Anwendungen hervorzuheben, die Korrosionsbeständigkeit, Festigkeit und leichte Eigenschaften erfordern. Während sie im Vergleich zu anderen Materialien höhere Kosten haben, rechtfertigen die langfristigen Vorteile in Bezug auf Haltbarkeit und Leistung häufig die Investition. Da die Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, werden Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Ingenieurwesen und Herstellung spielen. Die laufenden Fortschritte bei der Titanverarbeitung und -anwendungen werden seine Position als führendes Material in verschiedenen Sektoren weiter verbessern.

Titan -Reduzierer spielen eine entscheidende Rolle bei der Verbesserung der Effizienz in verschiedenen industriellen Prozessen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und leichter Natur, machen sie in Anwendungen, die von chemischer Verarbeitung bis hin zu Öl und Gas reichen, unverzichtbar. Durch die Verbesserung der Durchflussdynamik, die Gewährleistung der Haltbarkeit, die Verbesserung der Sicherheit und die Bereitstellung von Vielseitigkeit tragen Titan -Reduzierer erheblich zu Betriebseffizienz und Kosteneinsparungen bei. Da sich die Branchen weiterentwickeln und effizientere Lösungen anstreben, wird die Nachfrage nach Titan -Reduzierern voraussichtlich wachsen. Ihre Fähigkeit, heftigen Bedingungen standzuhalten und gleichzeitig die Leistung aufrechtzuerhalten, macht sie zu einem wertvollen Vorteil bei der Suche nach Effizienz in industriellen Prozessen. Die kontinuierlichen Fortschritte bei den Technologien für die Herstellung und Verarbeitung von Titan werden wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan -Reduzern in der modernen Industrie weiter festigt.

Titanfädenstangen sind einen signifikanten Fortschritt der für leichten Strukturen verwendeten Materialien. Ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht, Korrosionsbeständigkeit, Vielseitigkeit, Biokompatibilität und Ermüdungsbeständigkeit machen sie zur besten Option für verschiedene Anwendungen in mehreren Branchen. Während sich die Technologie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanfäden nur zunehmen und den Weg für innovative Designs und Anwendungen ebnen. Die Zukunft von Bau, Luft- und Raumfahrt und Medizintechnik wird wahrscheinlich eine noch stärkere Integration von Titanfädenbalken haben und ihre Rolle als Eckpfeiler der modernen Ingenieurwesen weiter festigen.

Das Titan ist die beste Wahl für Reduzierer in chemischen Verarbeitungsanlagen aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit, des Verhältnisses von hoher Festigkeit zu Gewicht, thermischer Stabilität, Resistenz gegen Biofouling, langfristiger Kosteneffizienz, Vielseitigkeit und Umweltvorteile. Während sich die chemische Industrie weiterentwickelt, wird die Einführung von Titan -Reduzierern wahrscheinlich zunehmen, was auf die Notwendigkeit sicherer, effizienter und umweltfreundlicherer Lösungen zurückzuführen ist. Die Kombination dieser Faktoren positioniert Titan als Material, das nicht nur den aktuellen Anforderungen der Branche entspricht, sondern auch den Weg für zukünftige Fortschritte in der chemischen Verarbeitungstechnologie ebnet.

Titanienverbesserungen sind wesentliche Komponenten in der chemischen Industrie, die nach strengen Standards geregelt sind, die ihre Leistung und Zuverlässigkeit gewährleisten. Ihre einzigartigen Eigenschaften machen sie für eine Vielzahl von Anwendungen geeignet, von der chemischen Verarbeitung bis zur pharmazeutischen Herstellung. Da Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, wird die Nachfrage nach Titan -Befestigungselementen wahrscheinlich wachsen. Durch die Einhaltung etablierter Standards und das Erkennen der Vorteile von Titan können Unternehmen ihre betriebliche Effizienz und Sicherheit verbessern.

Titanium -Flachbalken sind ein wesentliches Material in der Medizinproduktindustrie und bieten eine einzigartige Kombination von Eigenschaften, die sie ideal für verschiedene Anwendungen machen. Ihre Biokompatibilität, Korrosionsbeständigkeit, das Verhältnis von Festigkeit zu Gewicht und einfache Herstellung positionieren sie als bevorzugte Wahl für Hersteller von chirurgischen Instrumenten, Implantaten und Prothesen. Mit dem Fortschritt der Technologie wird die Verwendung von Titan -Flachbalken in Medizinprodukten wahrscheinlich erweitert und die Patientenversorgung und die Ergebnisse weiter verbessert. Die laufende Forschung und Entwicklung in Titananwendungen wird weiterhin Innovationen im medizinischen Bereich vorantreiben und letztendlich Patienten und Gesundheitsdienstleistern gleichermaßen zugute kommen.

Titan -Reduzierer bieten eine Vielzahl von Vorteilen in Meeresumgebungen, darunter überlegene Korrosionsbeständigkeit, leichte Eigenschaften, verbesserte Haltbarkeit und Kompatibilität mit anderen Materialien. Diese Vorteile machen sie zu einer idealen Wahl für verschiedene Meeresanwendungen, von strukturellen Komponenten bis hin zu kritischen Systemen wie Kühlung und Abgas. Während sich die Meeresindustrie weiterentwickelt, wird die Nachfrage nach leistungsstarken Materialien wie Titan wahrscheinlich wachsen und den Weg für effizientere und nachhaltigere Meeresbetrieb ebnen. Durch die Investition in Titan -Reduder können Meeresbetreiber ihre betriebliche Effizienz verbessern, die Kosten senken und zu einer nachhaltigeren Zukunft für die Branche beitragen.

Die Kosten für Titan-Befestigungen werden von einer Vielzahl von Faktoren beeinflusst, einschließlich Rohstoffpreisen, Herstellungsprozessen, Marktnachfrage, wirtschaftlichen Bedingungen, technologischen Fortschritten und anwendungsspezifischen Anforderungen. Das Verständnis dieser Faktoren ist wichtig, um fundierte Entscheidungen über die Verwendung von Titanbefestigungen in verschiedenen Anwendungen zu treffen. Während sich die Branchen weiterentwickeln und nach leichter, leistungsstarker Materialien wächst, wird sich die Dynamik der Titan-Verschlusspreise wahrscheinlich weiter ändern. Hersteller und Beschaffungsspezialisten müssen über diese Trends auf dem Laufenden bleiben, um die Kosten effektiv zu verwalten und die erfolgreiche Integration von Titan -Befestigungen in ihre Projekte zu gewährleisten.

Die Investition in Titan-Thread-Bars bietet zahlreiche langfristige Vorteile, darunter Kosteneinsparungen, verbesserte Leistung, höhere Sicherheit, Umweltverträglichkeit und Vielseitigkeit in verschiedenen Branchen. Da Unternehmen weiterhin Materialien suchen, die Haltbarkeit und Zuverlässigkeit bieten, sind Titanfäden als überlegene Wahl. Ihre einzigartigen Eigenschaften und Anwendungen machen sie zu einer wesentlichen Komponente in der modernen Fertigung und Konstruktion und ebnen den Weg für Innovationen, die die Effizienz und Sicherheit verbessern.

Die Qualität der Titan -Flachbalken ist ein vielfältiges Verfahren, das sorgfältige Materialauswahl, strenge Herstellungsprozesse und strenge Qualitätskontrollmaßnahmen umfasst. Durch die Konzentration auf diese Bereiche können Hersteller hochwertige Titan-Flachriegel produzieren, die den Anforderungen verschiedener Branchen entsprechen. Da die Nachfrage nach Titan weiter wächst, wird die Aufrechterhaltung hoher Qualitätsstandards für den Erfolg in diesem Wettbewerbsmarkt von wesentlicher Bedeutung sein.

Titan-Gewindestangen bieten zahlreiche Vorteile für Automobilanwendungen, darunter leichte Eigenschaften, hohe Festigkeit, Korrosionsbeständigkeit und Haltbarkeit von Hochtemperaturen. Ihre Verwendung in Motorkomponenten, Aufhängungssystemen, Abgassystemen und Chassis -Komponenten unterstreicht ihre Vielseitigkeit und Effektivität bei der Verbesserung der Fahrzeugleistung. Wenn sich die Automobilindustrie in Richtung nachhaltigerer Praktiken bewegt, wird erwartet, dass die Abhängigkeit von Titanfadenstangen wächst, was sie zu einem wichtigen Material in der Zukunft der Automobilherstellung macht. Die laufende Forschung und Entwicklung in Titanlegierungen und Fertigungstechniken werden wahrscheinlich zu noch innovativeren Anwendungen führen, was den Platz Titan im Automobilsektor weiter festigt.

Titan -Reduzierer sind in der Luft- und Raumfahrtindustrie unverzichtbar und bieten wesentliche Funktionen und tragen gleichzeitig zur Gewichtsreduzierung und Leistungsverstärkung bei. Die oben genannten Hersteller stehen an der Spitze dieser Technologie und bieten hochwertige Produkte, die den strengen Anforderungen von Luft- und Raumfahrtanwendungen entsprechen. Im Laufe der Branche wird die Rolle von Titan -Reduzierern weiter ausgebaut, was auf die Notwendigkeit von Effizienz, Sicherheit und Innovation zurückzuführen ist. Die kontinuierlichen Fortschritte in der Titan -Technologie werden wahrscheinlich zu noch mehr Anwendungen und Verbesserungen des Luft- und Raumfahrttechnik führen, was die Position von Titan als kritisches Material in der Zukunft der Luftfahrt festigend zu festigen.

Wenn Sie Alternativen zu Titanium -Flachbalken in Betracht ziehen, ist es wichtig, die Vor- und Nachteile jedes Materials auf der Grundlage Ihrer spezifischen Bedürfnisse und Ihres Budgets abzuwägen. Aluminium und Stahl bieten kostengünstige Lösungen für allgemeine Anwendungen, während Kohlefaser eine hohe Leistung für spezielle Verwendungszwecke bietet. Niob und Edelstahl sind eine hervorragende Auswahl für bestimmte Anwendungen, die einzigartige Eigenschaften erfordern. Letztendlich hängt die beste Alternative von den spezifischen Anforderungen Ihres Projekts ab, einschließlich Gewicht, Stärke, Korrosionsbeständigkeit und Budgetbeschränkungen. Wenn Sie die Eigenschaften jedes Materials verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren Bedürfnissen entspricht, ohne die Bank zu brechen.

Titaniumbefestigungselemente stellen einen erheblichen Fortschritt bei der Befestigungstechnologie dar und bieten einzigartige Vorteile, die ihre Einführung in verschiedenen Branchen vorantreiben. Innovationen in Fertigungstechniken, Beschichtungstechnologien, intelligenten Verschlüssen und nachhaltigen Praktiken prägen die Zukunft der Titan -Befestigungselemente. Da die Branchen weiterhin leichte, langlebige und korrosionsresistente Lösungen suchen, wird die Nachfrage nach Titan-Befestigungen voraussichtlich wachsen und den Weg für weitere Innovationen und Anwendungen ebnen.