Menu di contenuto

● 1. Proprietà materiali del titanio

>> 1.1 resistenza e peso

>> 1.2 Duttilità e fragilità

● 2. Sfide di lavorazione

>> 2.1 Abbigliamento per utensili

>> 2.2 generazione di calore

>> 2.3 Precisione e tolleranze

● 3. Considerazioni sui costi

>> 3.1 Costi materiali

>> 3.2 Costi di elaborazione

● 4. Tecniche di saldatura e unione

>> 4.1 Difficoltà nella saldatura

>> 4.2 Progettazione articolare

● 5. Problemi di controllo normativo e di qualità

>> 5.1 conformità agli standard

>> 5.2 Ispezione e test

● 6. Sfide della catena di approvvigionamento

>> 6.1 Disponibilità dei materiali

>> 6.2 logistica e trasporto

● 7. Progressi tecnologici

>> 7.1 Automazione e robotica

>> 7.2 Produzione additiva

● Conclusione

● Domande frequenti

>> 1. Quali sono i principali vantaggi dell'utilizzo di dispositivi di fissaggio in titanio?

>> 2. Perché la lavorazione del titanio è più impegnativo di altri metalli?

>> 3. In che modo i produttori possono ridurre i costi associati ai dispositivi di fissaggio in titanio?

>> 4. Quali tecniche di saldatura sono le migliori per gli elementi di fissaggio in titanio?

>> 5. In che modo gli standard normativi influiscono sulla produzione di dispositivi di fissaggio in titanio?

Gli elementi di fissaggio del titanio sono sempre più popolari in vari settori a causa delle loro proprietà uniche, tra cui un elevato rapporto resistenza-peso, un'eccellente resistenza alla corrosione e la capacità di resistere a temperature estreme. Tuttavia, la produzione di dispositivi di fissaggio in titanio presenta diverse sfide che possono influire sull'efficienza, i costi e la qualità del prodotto. Questo articolo esplora le principali sfide affrontate nella produzione di dispositivi di fissaggio in titanio e offre approfondimenti su potenziali soluzioni.

1. Proprietà materiali del titanio

1.1 resistenza e peso

Il titanio è noto per il suo notevole rapporto forza-peso, che lo rende una scelta ideale per le applicazioni nelle industrie aerospaziali, automobilistiche e mediche. Questa proprietà consente ai produttori di creare componenti leggeri che non compromettono la resistenza, il che è cruciale nei settori in cui le prestazioni e la sicurezza sono fondamentali. Tuttavia, questa elevata resistenza complica anche il processo di produzione. L'aumento della durezza del titanio può portare a usura significativa su utensili da taglio e macchinari, che richiedono frequenti cambi di utensili e manutenzione. I produttori devono investire in soluzioni di utensili avanzate e considerare i costi del ciclo di vita associati all'usura degli strumenti quando si pianificano gli orari di produzione.

1.2 Duttilità e fragilità

Mentre il titanio è duttile ad alte temperature, può diventare fragile a temperature più basse, in particolare in determinate composizioni in lega. Questa fragilità può portare a sfide durante i processi di lavorazione e formazione, in cui il materiale può rompersi o frattura se non gestita correttamente. Comprendere la lega specifica da utilizzare è essenziale, poiché le diverse leghe di titanio presentano vari livelli di duttilità e fragilità. I produttori devono implementare un'attenta tecnica di gestione e lavorazione per mitigare il rischio di fallimento del materiale, incluso il preriscaldamento del materiale prima di lavorare e utilizzare metodi di raffreddamento appropriati durante le operazioni.

2. Sfide di lavorazione

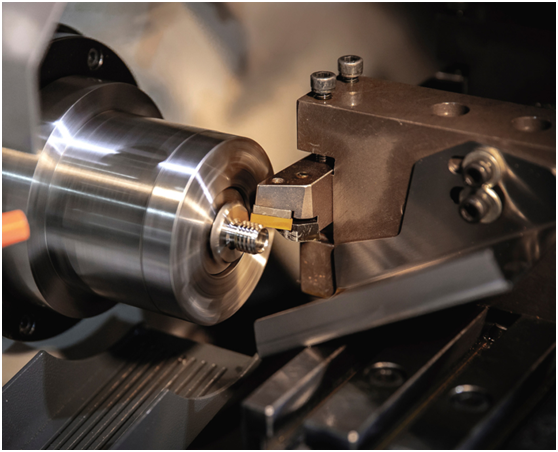

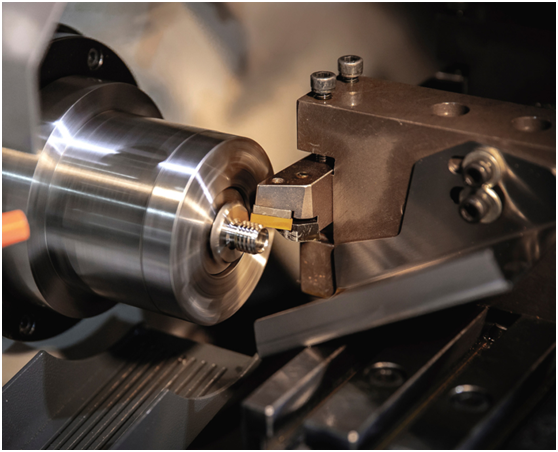

2.1 Abbigliamento per utensili

La lavorazione dei dispositivi di fissaggio in titanio richiede strumenti specializzati in grado di resistere alla durezza del materiale. Gli utensili da taglio tradizionali spesso si consumano rapidamente se utilizzati sul titanio, portando ad un aumento dei costi di produzione e ai tempi di inattività. I produttori devono investire in strumenti in carburo o ceramica di alta qualità progettati specificamente per la lavorazione del titanio. Inoltre, l'uso di rivestimenti avanzati su utensili da taglio può migliorare la loro durata e le loro prestazioni, consentendo corse di lavorazione più lunghe e una ridotta frequenza delle variazioni degli utensili. La formazione degli operatori sulle migliori pratiche per la lavorazione del titanio può anche aiutare a ridurre al minimo l'usura degli strumenti e migliorare l'efficienza complessiva.

2.2 generazione di calore

La lavorazione del titanio genera calore significativo a causa della sua scarsa conducibilità termica. Questo calore può portare a indurimento del pezzo, che complica ulteriori operazioni di lavorazione. Efficaci strategie di raffreddamento, come l'uso di fluidi di taglio o raffreddamento criogenico, sono essenziali per gestire il calore e mantenere la durata degli strumenti. L'implementazione di sistemi di liquido di raffreddamento ad alta pressione può anche aiutare a dissipare il calore in modo più efficace, consentendo migliori finiture superficiali e una durata degli utensili prolungati. I produttori dovrebbero monitorare continuamente i livelli di temperatura durante la lavorazione per garantire condizioni ottimali e prevenire danni termici sia al pezzo che agli strumenti.

2.3 Precisione e tolleranze

Il raggiungimento di tolleranze strette è fondamentale nella produzione di dispositivi di fissaggio in titanio, in particolare per le applicazioni nei dispositivi aerospaziali e medici. Le sfide del mantenimento della precisione durante la lavorazione possono comportare parti che non soddisfano le specifiche, portando ad un aumento dei tassi di rottami e alle rielaborazioni. Le tecniche di lavorazione avanzata, come la lavorazione a più asse e la macinazione di precisione, possono aiutare a raggiungere le tolleranze necessarie. Inoltre, l'implementazione di rigorose misure di controllo della qualità durante tutto il processo di produzione può garantire che eventuali deviazioni vengano rilevate in anticipo, riducendo la probabilità di produrre parti non conformi.

3. Considerazioni sui costi

3.1 Costi materiali

Il titanio è significativamente più costoso dei materiali tradizionali come l'acciaio o l'alluminio. L'alto costo del titanio grezzo può essere una barriera per i produttori, in particolare per le corse di produzione su piccola scala. Le aziende devono valutare attentamente il rapporto costi-benefici dell'utilizzo di dispositivi di fissaggio in titanio rispetto alle alternative. Questa valutazione comporta spesso la considerazione dei benefici per le prestazioni a lungo termine del titanio, come un peso ridotto e una migliore resistenza alla corrosione, che può portare a costi di manutenzione più bassi e durata più lunga nelle applicazioni critiche. I produttori possono anche esplorare accordi di acquisto sfusi o strategie di approvvigionamento alternative per mitigare i costi dei materiali.

3.2 Costi di elaborazione

La natura complessa della lavorazione del titanio, tra cui la lavorazione, la formazione e la finitura, contribuisce a costi di produzione complessivi più elevati. I produttori devono ottimizzare i propri processi per ridurre i rifiuti e migliorare l'efficienza, il che può comportare l'investimento in tecnologie e formazione avanzate. I principi di produzione snella possono essere applicati per semplificare le operazioni, ridurre al minimo i rifiuti e migliorare la produttività. Inoltre, l'esplorazione di metodi di produzione alternativi, come la produzione additiva, può fornire soluzioni economiche per la produzione di dispositivi di fissaggio di titanio complessi con rifiuti di materiale minimi.

4. Tecniche di saldatura e unione

4.1 Difficoltà nella saldatura

La saldatura del titanio presenta sfide uniche grazie alla sua reattività con ossigeno e azoto ad alte temperature. Ciò può portare a contaminazione e difetti nella saldatura. I produttori devono impiegare tecniche di saldatura specializzate, come la saldatura ad arco di tungsteno a gas (GTAW) e garantire una corretta schermatura per proteggere l'area di saldatura. L'uso della schermatura del gas inerte è fondamentale per prevenire l'ossidazione durante il processo di saldatura. Inoltre, la pulizia pre-salvata e il trattamento termico post-salvato possono migliorare la qualità e l'integrità delle saldature, garantendo che il prodotto finale soddisfi severi standard di prestazione.

4.2 Progettazione articolare

La progettazione di articolazioni nei dispositivi di fissaggio in titanio è fondamentale per le loro prestazioni. La scarsa progettazione articolare può portare a concentrazioni di stress e fallimento durante il servizio. Gli ingegneri devono considerare attentamente la geometria articolare e le condizioni di carico durante la progettazione di dispositivi di fissaggio in titanio. L'utilizzo dell'analisi degli elementi finiti (FEA) durante la fase di progettazione può aiutare a prevedere come i giunti si comporteranno sotto vari carichi, consentendo l'ottimizzazione prima dell'inizio della produzione. La collaborazione tra team di progettazione e produzione è essenziale per garantire che i progetti articolari non siano solo funzionali ma anche fabbricabili.

5. Problemi di controllo normativo e di qualità

5.1 conformità agli standard

Gli elementi di fissaggio in titanio utilizzati nelle applicazioni critiche devono rispettare severi standard e regolamenti del settore. Ciò richiede ai produttori di implementare robusti processi di controllo di qualità per garantire che i loro prodotti soddisfino tutte le specifiche necessarie. Il rispetto degli standard come ASTM, ISO e AS9100 è essenziale per mantenere la credibilità e garantire la sicurezza in applicazioni come i dispositivi aerospaziali e medici. Audit e certificazioni regolari possono aiutare i produttori a rimanere conformi e dimostrare il loro impegno per la qualità.

5.2 Ispezione e test

L'ispezione dei dispositivi di fissaggio in titanio è essenziale per garantire la loro integrità e le loro prestazioni. I metodi di test non distruttivi (NDT), come i test ad ultrasuoni e l'ispezione a raggi X, sono comunemente usati per rilevare difetti interni. Tuttavia, questi metodi possono richiedere molto tempo e costosi. I produttori devono bilanciare la necessità di un'ispezione approfondita con il desiderio di mantenere l'efficienza della produzione. L'implementazione di sistemi di ispezione automatizzati può aiutare a semplificare il processo, consentendo un rilevamento più rapido dei difetti mantenendo al contempo elevati standard di qualità.

6. Sfide della catena di approvvigionamento

6.1 Disponibilità dei materiali

La disponibilità di leghe di titanio di alta qualità può essere una sfida significativa per i produttori. Le fluttuazioni della domanda e della domanda possono portare a ritardi nella produzione e maggiori costi. Stabilire relazioni affidabili con i fornitori è cruciale per garantire una fornitura costante di materiali. I produttori possono anche considerare di diversificare la loro base di fornitori per mitigare i rischi associati alle interruzioni della catena di approvvigionamento. Inoltre, il mantenimento di un inventario di materiali critici può aiutare a tamponare la carenza e garantire la continuità nella produzione.

6.2 logistica e trasporto

Il trasporto di dispositivi di fissaggio in titanio può essere complicato a causa del loro peso e della necessità di un'attenta gestione per evitare danni. I produttori devono sviluppare strategie logistiche efficienti per ridurre al minimo i ritardi e garantire la consegna tempestiva ai clienti. Ciò può comportare il lavoro a stretto contatto con i partner logistici per ottimizzare le rotte e i metodi di spedizione. L'implementazione di sistemi di tracciamento può anche migliorare la visibilità in tutta la catena di approvvigionamento, consentendo ai produttori di rispondere rapidamente a eventuali problemi durante il trasporto.

7. Progressi tecnologici

7.1 Automazione e robotica

L'integrazione dell'automazione e della robotica nel processo di produzione può aiutare ad affrontare molte delle sfide associate agli elementi di fissaggio del titanio. I sistemi di lavorazione automatizzati possono migliorare la precisione, ridurre i tempi di ciclo e ridurre i costi del lavoro. Inoltre, la robotica può migliorare i processi di gestione e assemblaggio dei materiali, riducendo il rischio di errore umano e migliorando l'efficienza complessiva. I produttori dovrebbero esplorare le opportunità per incorporare l'automazione nelle loro operazioni, in quanto ciò può portare a significativi miglioramenti nella produttività e nella qualità.

7.2 Produzione additiva

La produzione additiva, o stampa 3D, sta emergendo come un'opzione praticabile per la produzione di dispositivi di fissaggio in titanio. Questa tecnologia consente geometrie complesse e rifiuti di materiale ridotti, rendendolo un'alternativa attraente per alcune applicazioni. La capacità di produrre parti su richiesta può anche ridurre i tempi di consegna e i costi di inventario. Tuttavia, i produttori devono garantire che i loro processi di produzione additivi soddisfino gli stessi rigorosi standard di qualità dei metodi tradizionali. La ricerca e lo sviluppo in corso in questo settore probabilmente producono ulteriori progressi nella produzione di dispositivi di fissaggio in titanio.

Conclusione

La produzione di dispositivi di fissaggio in titanio presenta una serie unica di sfide che richiedono un'attenta considerazione e soluzioni innovative. Dalle proprietà dei materiali e nelle difficoltà di lavorazione delle considerazioni sui costi e della conformità normativa, i produttori devono navigare in un paesaggio complesso per produrre dispositivi di fissaggio in titanio di alta qualità. Sfruttando le tecnologie avanzate e ottimizzando i processi, le aziende possono superare queste sfide e capitalizzare i benefici dei dispositivi di fissaggio in titanio in vari settori.

Domande frequenti

1. Quali sono i principali vantaggi dell'utilizzo di dispositivi di fissaggio in titanio?

Gli elementi di fissaggio in titanio offrono numerosi vantaggi, tra cui un elevato rapporto resistenza alla forza-peso, un'eccellente resistenza alla corrosione e la capacità di resistere a temperature estreme. Queste proprietà li rendono ideali per applicazioni nelle industrie aerospaziali, automobilistiche e mediche, dove le prestazioni e l'affidabilità sono fondamentali.

2. Perché la lavorazione del titanio è più impegnativo di altri metalli?

La lavorazione del titanio è impegnativa a causa della sua alta resistenza, scarsa conducibilità termica e tendenza a lavorare induce. Questi fattori possono portare ad una maggiore usura degli strumenti, generazione di calore e difficoltà nel mantenere la precisione. I produttori devono adottare tecniche di lavorazione e strumenti specializzati per lavorare efficacemente con il titanio.

3. In che modo i produttori possono ridurre i costi associati ai dispositivi di fissaggio in titanio?

I produttori possono ridurre i costi ottimizzando i processi di lavorazione, investendo in strumenti di alta qualità ed esplorando metodi di produzione alternativi come la produzione additiva. Inoltre, un'attenta selezione dei materiali e una gestione efficiente della catena di approvvigionamento possono aiutare a ridurre le spese e migliorare la redditività complessiva.

4. Quali tecniche di saldatura sono le migliori per gli elementi di fissaggio in titanio?

La saldatura ad arco di tungsteno a gas (GTAW) è comunemente utilizzata per la saldatura del titanio a causa della sua capacità di produrre saldature di alta qualità. La corretta schermatura e il controllo dell'ambiente di saldatura sono essenziali per prevenire la contaminazione e garantire l'integrità delle saldature.

5. In che modo gli standard normativi influiscono sulla produzione di dispositivi di fissaggio in titanio?

Gli standard normativi richiedono ai produttori di implementare rigorosi processi di controllo della qualità per garantire che gli elementi di fissaggio in titanio soddisfino le specifiche di sicurezza e prestazioni. Il rispetto di questi standard è cruciale per le applicazioni in settori critici come i dispositivi aerospaziali e medici, in cui il fallimento può avere gravi conseguenze.