Görünümler: 390 Yazar: Kalıcı Titanyum Yayın Süresi: 2025-04-18 Kökeni: Alan

İçerik Menüsü

● 1. Titanyumun malzeme özellikleri

>> 1.2 Süneklik ve kırılganlık

>> 2.3 Hassasiyet ve Toleranslar

● 4. Kaynak ve birleştirme teknikleri

● 5. Düzenleyici ve kalite kontrol sorunları

● 6. Tedarik zinciri zorlukları

>> 6.1 Malzeme Kullanılabilirliği

● Çözüm

>> 1. Titanyum bağlantı elemanlarını kullanmanın ana avantajları nelerdir?

>> 2. Titanyum işleme neden diğer metallerden daha zor?

>> 3. Üreticiler titanyum bağlantı elemanlarıyla ilişkili maliyetleri nasıl azaltabilir?

>> 4. Titanyum bağlantı elemanları için hangi kaynak teknikleri en iyisidir?

>> 5. Düzenleyici standartlar, titanyum bağlantı elemanlarının üretimini nasıl etkiler?

Titanyum bağlantı elemanları, yüksek dahil olmak üzere benzersiz özellikleri nedeniyle çeşitli endüstrilerde giderek daha popülerdir . mukavemet / ağırlık oranı, mükemmel korozyon direnci ve aşırı sıcaklıklara dayanma yeteneği Bununla birlikte, titanyum bağlantı elemanlarının üretimi, üretim verimliliğini, maliyetini ve ürün kalitesini etkileyebilecek çeşitli zorluklar sunmaktadır. Bu makale, titanyum bağlantı elemanlarının üretiminde karşılaşılan en büyük zorlukları araştırmaktadır ve potansiyel çözümlere ilişkin bilgiler sunmaktadır.

Titanyum, havacılık, otomotiv ve tıbbi endüstrilerdeki uygulamalar için ideal bir seçim haline getiren dikkate değer güç / ağırlık oranı ile bilinir. Bu özellik, üreticilerin, performans ve güvenliğin çok önemli olduğu sektörlerde çok önemli olan güçten ödün vermeyen hafif bileşenler oluşturmalarını sağlar. Bununla birlikte, bu yüksek mukavemet üretim sürecini de karmaşıklaştırmaktadır. Titanyumun artan sertliği, kesme aletleri ve makinelerde önemli aşınmaya yol açabilir, bu da sık takım değişiklikleri ve bakım gerektirir. Üreticiler gelişmiş takım çözümlerine yatırım yapmalı ve üretim programlarını planlarken takım aşınmasıyla ilişkili yaşam döngüsü maliyetlerini göz önünde bulundurmalıdır.

Titanyum yüksek sıcaklıklarda sünek olsa da, özellikle bazı alaşım bileşimlerinde, daha düşük sıcaklıklarda kırılgan hale gelebilir. Bu kırılganlık, malzemenin düzgün bir şekilde ele alınmaması durumunda çatlayabileceği veya kırılabileceği işleme ve oluşturma işlemleri sırasında zorluklara yol açabilir. Farklı titanyum alaşımları değişen süneklik ve kırılganlık sergilediğinden, kullanılan spesifik alaşımı anlamak esastır. Üreticiler, işlenmeden önce malzemenin önceden ısıtılması ve operasyonlar sırasında uygun soğutma yöntemlerini kullanma da dahil olmak üzere malzeme arızası riskini azaltmak için dikkatli kullanım ve işleme tekniklerini uygulamalıdır.

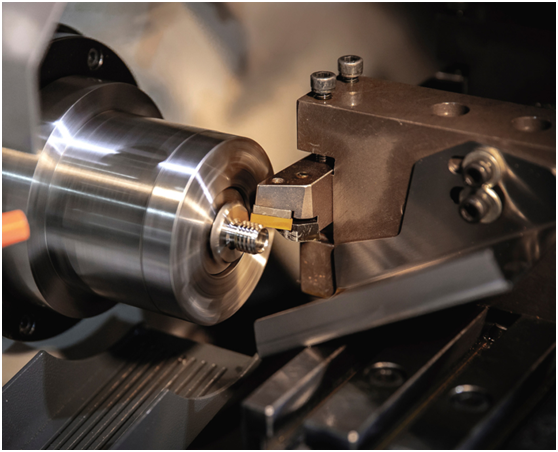

Titanyum bağlantı elemanlarının işlenmesi, malzemenin sertliğine dayanabilecek özel araçlar gerektirir. Geleneksel kesme aletleri, titanyumda kullanıldığında genellikle hızlı bir şekilde yıpranır, bu da üretim maliyetlerinin ve kesinti sürelerine yol açar. Üreticiler, özellikle titanyum işleme için tasarlanmış yüksek kaliteli karbür veya seramik aletlere yatırım yapmalıdır. Ek olarak, kesme aletlerinde gelişmiş kaplamaların kullanılması, dayanıklılıklarını ve performanslarını artırabilir, bu da daha uzun işleme çalışmaları ve azaltılmış takım değişiklikleri sağlar. Titanyum işlemek için en iyi uygulamalar üzerinde eğitim operatörleri, takım aşınmasını en aza indirmeye ve genel verimliliği artırmaya yardımcı olabilir.

Titanyumun işlenmesi, zayıf termal iletkenliği nedeniyle önemli ısı üretir. Bu ısı, daha fazla işleme işlemini karmaşıklaştıran iş parçası sertleşmesine yol açabilir. Kesme sıvıları veya kriyojenik soğutma gibi etkili soğutma stratejileri, ısıyı yönetmek ve takım ömrünü korumak için gereklidir. Yüksek basınçlı soğutucu sistemlerinin uygulanması, ısının daha etkili bir şekilde dağıtılmasına yardımcı olarak daha iyi yüzey kaplamaları ve genişletilmiş takım ömrü sağlayabilir. Üreticiler, optimum koşulları sağlamak ve hem iş parçasında hem de araçlara termal hasarı önlemek için işleme sırasında sıcaklık seviyelerini sürekli olarak izlemelidir.

Sıkı toleranslara ulaşmak, özellikle havacılık ve tıbbi cihazlardaki uygulamalar için titanyum bağlantı elemanlarının üretiminde kritiktir. İşleme sırasında hassasiyetin sürdürülmesinin zorlukları, spesifikasyonları karşılamayan, artan hurda oranlarına ve yeniden çalışmaya yol açan parçalara neden olabilir. Çok eksenli işleme ve hassas öğütme gibi gelişmiş işleme teknikleri, gerekli toleransların elde edilmesine yardımcı olabilir. Ek olarak, üretim süreci boyunca titiz kalite kontrol önlemlerinin uygulanması, herhangi bir sapmanın erken tespit edilmesini sağlayarak uygun olmayan parçalar üretme olasılığını azaltabilir.

Titanyum, çelik veya alüminyum gibi geleneksel malzemelerden önemli ölçüde daha pahalıdır. Ham titanyumun yüksek maliyeti, özellikle küçük ölçekli üretim koşuları için üreticiler için bir bariyer olabilir. Şirketler, titanyum bağlantı elemanlarının alternatiflere karşı maliyet-fayda oranını dikkatlice değerlendirmelidir. Bu değerlendirme genellikle, kritik uygulamalarda daha düşük bakım maliyetlerine ve daha uzun hizmet ömrüne yol açabilecek, azaltılmış ağırlık ve gelişmiş korozyon direnci gibi titanyumun uzun vadeli performans avantajlarının dikkate alınmasını içerir. Üreticiler ayrıca malzeme maliyetlerini azaltmak için toplu satın alma anlaşmalarını veya alternatif kaynak stratejilerini araştırabilirler.

İşleme, şekillendirme ve bitirme dahil olmak üzere titanyum işlemenin karmaşık doğası, daha yüksek toplam üretim maliyetlerine katkıda bulunur. Üreticiler, atıkları azaltmak ve verimliliği artırmak için süreçlerini optimize etmelidir, bu da ileri teknolojilere ve eğitime yatırım yapmayı içerebilir. Yalın üretim ilkeleri operasyonları kolaylaştırmak, atıkları en aza indirmek ve verimliliği artırmak için uygulanabilir. Ek olarak, katkı maddesi üretimi gibi alternatif üretim yöntemlerinin araştırılması, minimum malzeme atıkları ile karmaşık titanyum bağlantı elemanları üretmek için uygun maliyetli çözümler sağlayabilir.

Kaynak titanyum, yüksek sıcaklıklarda oksijen ve azot ile reaktivitesi nedeniyle benzersiz zorluklar sunar. Bu, kaynakta kontaminasyona ve kusurlara yol açabilir. Üreticiler, gaz tungsten ark kaynağı (GTAW) gibi özel kaynak teknikleri kullanmalı ve kaynak alanını korumak için uygun kalkan sağlamalıdır. Kaynak işlemi sırasında oksidasyonu önlemek için inert gaz korumasının kullanımı kritiktir. Ayrıca, ön plana çıkma ve kaynak sonrası ısı işlemi, kaynakların kalitesini ve bütünlüğünü artırabilir ve nihai ürünün katı performans standartlarını karşılamasını sağlar.

Titanyum bağlantı elemanlarındaki eklem tasarımı performansları için kritik öneme sahiptir. Kötü eklem tasarımı, hizmet sırasında stres konsantrasyonlarına ve başarısızlığa yol açabilir. Mühendisler, titanyum bağlantı elemanları tasarlarken eklem geometrisini ve yükleme koşullarını dikkatle düşünmelidir. Tasarım aşaması sırasında sonlu eleman analizi (FEA) kullanmak, eklemlerin çeşitli yükler altında nasıl davranacağını tahmin ederek üretim başlamadan önce optimizasyona izin verebilir. Tasarım ve imalat ekipleri arasındaki işbirliği, ortak tasarımların sadece işlevsel değil, aynı zamanda üretilebilir olmasını sağlamak için gereklidir.

Kritik uygulamalarda kullanılan titanyum bağlantı elemanları katı endüstri standartlarına ve düzenlemelerine uygun olmalıdır. Bu, üreticilerin ürünlerinin gerekli tüm özellikleri karşılamasını sağlamak için sağlam kalite kontrol süreçleri uygulamalarını gerektirir. ASTM, ISO ve AS9100 gibi standartlara uyum, güvenilirliği korumak ve havacılık ve tıbbi cihazlar gibi uygulamalarda güvenliği sağlamak için gereklidir. Düzenli denetimler ve sertifikalar, üreticilerin uyumlu kalmasına ve kaliteye olan bağlılıklarını göstermelerine yardımcı olabilir.

Titanyum bağlantı elemanlarının incelenmesi, bütünlüklerini ve performanslarını sağlamak için gereklidir. Ultrasonik test ve X-ışını muayenesi gibi tahribatsız test (NDT) yöntemleri yaygın olarak iç kusurları tespit etmek için kullanılır. Bununla birlikte, bu yöntemler zaman alıcı ve maliyetli olabilir. Üreticiler, kapsamlı inceleme ihtiyacını üretim verimliliğini koruma arzusu ile dengelemelidir. Otomatik muayene sistemlerinin uygulanması, sürecin kolaylaştırılmasına yardımcı olarak yüksek kalite standartlarını korurken kusurların daha hızlı algılanmasına izin verebilir.

Yüksek kaliteli titanyum alaşımlarının mevcudiyeti üreticiler için önemli bir zorluk olabilir. Arz ve talepteki dalgalanmalar, üretimde gecikmelere ve maliyetlerin artmasına neden olabilir. Tedarikçilerle güvenilir ilişkiler kurmak, sürekli bir malzeme kaynağı sağlamak için çok önemlidir. Üreticiler ayrıca tedarik zinciri kesintileri ile ilişkili riskleri azaltmak için tedarikçi tabanlarını çeşitlendirmeyi düşünebilirler. Ek olarak, kritik malzemelerin bir envanterinin korunması, kıtlıklara karşı tamponlara yardımcı olabilir ve üretimde sürekliliği sağlamaya yardımcı olabilir.

Titanyum bağlantı elemanlarının taşınması, ağırlıkları ve hasarı önlemek için dikkatli bir şekilde kullanıma duyulan ihtiyacı nedeniyle karmaşık olabilir. Üreticiler, gecikmeleri en aza indirmek ve müşterilere zamanında teslimat sağlamak için verimli lojistik stratejileri geliştirmelidir. Bu, nakliye rotalarını ve yöntemlerini optimize etmek için lojistik ortaklarıyla yakın çalışmayı içerebilir. İzleme sistemlerinin uygulanması, tedarik zinciri boyunca görünürlüğü artırabilir ve üreticilerin ulaşım sırasında ortaya çıkan sorunlara hızlı bir şekilde yanıt vermesini sağlar.

Otomasyon ve robotiklerin üretim sürecine entegrasyonu, titanyum bağlantı elemanlarıyla ilişkili zorlukların çoğunu ele almaya yardımcı olabilir. Otomatik işleme sistemleri hassasiyeti artırabilir, döngü sürelerini azaltabilir ve işçilik maliyetlerini düşürebilir. Ek olarak, robotikler malzeme taşıma ve montaj süreçlerini artırabilir, insan hatası riskini azaltabilir ve genel verimliliği artırabilir. Üreticiler, üretkenlik ve kalitede önemli iyileştirmelere yol açabileceğinden, otomasyonu operasyonlarına dahil etme fırsatlarını araştırmalıdır.

Katkı üretimi veya 3D baskı, titanyum bağlantı elemanları üretmek için uygun bir seçenek olarak ortaya çıkmaktadır. Bu teknoloji, karmaşık geometrilere ve azaltılmış malzeme atıklarına izin vererek belirli uygulamalar için çekici bir alternatif haline getirir. Talep üzerine parçalar üretme yeteneği de teslim sürelerini ve envanter maliyetlerini azaltabilir. Bununla birlikte, üreticiler katkı üretim süreçlerinin geleneksel yöntemlerle aynı katı kalite standartlarını karşılamasını sağlamalıdır. Bu alanda devam eden araştırma ve geliştirme, titanyum bağlantı elemanlarının üretiminde daha fazla ilerleme sağlayacaktır.

Titanyum bağlantı elemanlarının üretimi, dikkatli bir şekilde değerlendirme ve yenilikçi çözümler gerektiren benzersiz bir dizi zorluk sunar. Malzeme özellikleri ve işleme zorluklarından maliyet hususlarına ve düzenleyici uyumluluklara kadar, üreticiler yüksek kaliteli titanyum bağlantı elemanları üretmek için karmaşık bir manzarada gezinmelidir. Şirketler ileri teknolojilerden yararlanarak ve süreçleri optimize ederek, bu zorlukların üstesinden gelebilir ve çeşitli endüstrilerdeki titanyum bağlantı elemanlarının faydalarından yararlanabilir.

Titanyum bağlantı elemanları, yüksek mukavemet / ağırlık oranı, mükemmel korozyon direnci ve aşırı sıcaklıklara dayanma yeteneği dahil olmak üzere çeşitli avantajlar sunar. Bu özellikler, performans ve güvenilirliğin kritik olduğu havacılık, otomotiv ve tıbbi endüstrilerdeki uygulamalar için idealdir.

Titanyum işleme, yüksek mukavemeti, zayıf termal iletkenliği ve sertleştirme eğilimi nedeniyle zordur. Bu faktörler artan takım aşınması, ısı üretimi ve hassasiyetin korunmasında zorluklara yol açabilir. Üreticiler, titanyum ile etkili bir şekilde çalışmak için özel işleme tekniklerini ve araçlarını benimsemelidir.

Üreticiler, işleme süreçlerini optimize ederek, yüksek kaliteli araçlara yatırım yaparak ve katkı üretimi gibi alternatif üretim yöntemlerini keşfederek maliyetleri azaltabilir. Buna ek olarak, dikkatli malzeme seçimi ve verimli tedarik zinciri yönetimi, giderlerin azaltılmasına ve genel karlılığı artırmaya yardımcı olabilir.

Gaz tungsten ark kaynağı (GTAW), yüksek kaliteli kaynaklar üretme kabiliyeti nedeniyle titanyum kaynak için yaygın olarak kullanılır. Kirlenmeyi önlemek ve kaynakların bütünlüğünü sağlamak için kaynak ortamının uygun şekilde korunması ve kontrolü esastır.

Düzenleyici standartlar, üreticilerin titanyum bağlantı elemanlarının güvenlik ve performans özelliklerini karşılamasını sağlamak için katı kalite kontrol süreçleri uygulamalarını gerektirir. Bu standartlara uyum, arızanın ciddi sonuçları olabileceği havacılık ve tıbbi cihazlar gibi kritik endüstrilerdeki uygulamalar için çok önemlidir.

Titanyum azaltıcılar, çeşitli endüstrilerdeki bakım maliyetlerini azaltmada önemli bir rol oynar. Korozyon direnci, dayanıklılık ve hafif doğa da dahil olmak üzere benzersiz özellikleri, onları güvenilirlik ve verimlilik talep eden uygulamalar için mükemmel bir seçim haline getirir. Titanyum azaltıcılara yatırım yaparak şirketler sadece operasyonel verimliliklerini arttırmakla kalmaz, aynı zamanda önemli uzun vadeli tasarruf sağlayabilirler. Titanyumun boru sistemlerinde stratejik kullanımı, bakım yönetiminde ileri görüşlü bir yaklaşımı temsil ederek işletmelerin rekabetçi pazarlarda gelişebilmesini sağlar.

Titanyum düz çubuklar, kimyasal bitkilerde korozyon direncinin arttırılmasında önemli bir rol oynar. Yüksek mukavemet, mükemmel korozyon direnci ve termal stabilite dahil benzersiz özellikleri, onları çeşitli uygulamalar için ideal bir seçim haline getirir. Kullanımlarıyla ilgili zorluklar olsa da, güvenlik, maliyet etkinliği ve çevresel etki açısından sundukları faydalar onları kimyasal işleme endüstrisinde değerli bir varlık haline getirir. Teknoloji ilerledikçe ve dayanıklı malzemelere olan talep arttıkça, titanyum düz çubuklar muhtemelen kimyasal bitki operasyonlarının geleceğine daha da ayrılmaz hale gelecektir.

Titanyum azaltıcılar, tehlikeli kimyasal ortamlarda güvenliği artırmada vazgeçilmezdir. Korozyon direnci, yüksek mukavemet ve çeşitli kimyasallarla uyumluluk da dahil olmak üzere benzersiz özellikleri, onları güvenliğin en öncelikli olduğu endüstrilerde kullanım için ideal hale getirir. Sızıntıları önleyerek, çevresel etkiyi azaltarak ve operasyonel verimliliği sağlayarak, titanyum azaltıcılar hem işçilerin hem de çevrenin korunmasında önemli bir rol oynar. Endüstriler gelişmeye ve yeni zorluklarla karşılaşmaya devam ettikçe, titanyum gibi güvenilir ve güvenli malzemelerin önemi sadece büyüyecek ve titanyum azaltıcıları kimyasal işlemenin geleceğinde hayati bir bileşen haline getirecektir.

Titanyum redüktörler, endüstriyel operasyonlarda sürdürülebilirliği teşvik etmede temel bileşenlerdir. Korozyon direnci, enerji verimliliği ve dayanıklılık da dahil olmak üzere benzersiz özellikleri, kimyasal işlemeden yenilenebilir enerjiye kadar çeşitli sektörlerde paha biçilmez hale getirir. Endüstriler sürdürülebilirliğe öncelik vermeye devam ettikçe, titanyum azaltıcıların rolü sadece daha önemli hale gelecektir. Bu gelişmiş malzemelere yatırım yaparak şirketler, çevresel etkilerini en aza indirirken operasyonel verimliliklerini artırabilirler. Titanyum teknolojisinin geleceği, sürdürülebilir endüstriyel uygulamaların temel taşı olarak konumunu daha da sağlamlaştırmak için devam eden ilerlemeler ile büyük bir umut vaat ediyor.

Titanyum düz çubukları, uçağın hafifliğinde önemli bir rol oynar ve güç, dayanıklılık ve korozyon direncinin bir kombinasyonu sunar. Yapısal bileşenler, bağlantı elemanları, motor parçaları, iniş dişli sistemleri ve yakıt sistemlerinde kullanımları, daha iyi yakıt verimliliğine, gelişmiş performans ve artan güvenliğe katkıda bulunur. Maliyet ve işlenebilirlik gibi zorluklar mevcut olsa da, titanyum düz çubukları kullanmanın uzun vadeli faydaları onları modern uçak tasarımında önemli bir malzeme haline getirir. Havacılık endüstrisi gelişmeye devam ettikçe, titanyum gibi hafif, dayanıklı malzemelere olan talep sadece artacak ve uçak üretiminde önemli bir malzeme olarak yerini sağlamlaştıracaktır.

Titanyum bağlantı elemanlarının kurulumu, optimum performans ve uzun ömürlülüğü sağlamak için detaylara ve en iyi uygulamalara bağlılıklara dikkat etmeyi gerektirir. Bu makalede belirtilen yönergeleri izleyerek, uygulamalarınızdaki titanyum bağlantı elemanlarının avantajlarını en üst düzeye çıkararak güvenlik ve güvenilirlik sağlayabilirsiniz. Uygun kurulum tekniklerine yapılan yatırım, gelişmiş performans, azaltılmış bakım maliyetleri ve kritik uygulamalarda artan güvenlik şeklinde ödenir.

Titanyum dişli çubukların kaplanması, performanslarını ve uzun ömürlerini arttırmak için gereklidir. PVD, elektrokaplama, termal püskürtme, eloksal, lazer kaplama ve CVD dahil olmak üzere çeşitli yöntemler benzersiz avantajlar ve uygulamalar sunar. Uygulamanın spesifik gereksinimlerini dikkatle göz önünde bulundurarak, üreticiler titanyum dişli çubukların optimum korumasını ve performansını sağlamak için en uygun kaplama yöntemini seçebilirler. Doğru kaplama sadece bu bileşenlerin ömrünü uzatmakla kalmaz, aynı zamanda işlevselliklerini ve estetik cazibelerini de artırır ve onları piyasada daha rekabetçi hale getirir.

Titanyum bağlantı elemanları, mukavemet, hafif ve korozyon dirençleri nedeniyle çeşitli uygulamalar için mükemmel bir seçimdir. Bununla birlikte, eşleştirildikleri malzemeler performanslarını önemli ölçüde etkileyebilir. Paslanmaz çelik, alüminyum, karbon fiber, kompozit malzemeler, diğer titanyum alaşımları ve nikel alaşımları, titanyum bağlantı elemanlarının etkinliğini artırabilecek uygun seçeneklerdir. Bu malzemelerin uyumluluğunu ve özelliklerini dikkatle göz önünde bulundurarak, mühendisler ve tasarımcılar zorlu uygulamalar için sağlam ve güvenilir montajlar oluşturabilirler.

Titanyum dişli çubuklar, korozyon direnci, mukavemet ve hafif özellikler gerektiren uygulamalar için üstün bir seçim olarak öne çıkıyor. Diğer malzemelere kıyasla daha yüksek bir maliyetle gelse de, dayanıklılık ve performans açısından uzun vadeli faydalar genellikle yatırımı haklı çıkarır. Endüstriler zorlu ortamlara dayanabilecek malzemeler aramaya devam ettikçe, titanyum dişli çubuklar mühendislik ve üretimde giderek daha önemli bir rol oynayacaktır. Titanyum işleme ve uygulamalardaki devam eden gelişmeler, çeşitli sektörlerde önde gelen bir materyal olarak konumunu daha da artıracaktır.

Titanyum redüktörler, çeşitli endüstriyel süreçlerde verimliliği artırmada çok önemli bir rol oynar. Korozyon direnci, yüksek mukavemet ve hafif doğa da dahil olmak üzere benzersiz özellikleri, kimyasal işlemeden petrol ve gaza kadar değişen uygulamalarda vazgeçilmez kılmaktadır. Akış dinamiklerini iyileştirerek, dayanıklılığı sağlayarak, güvenliği artırarak ve çok yönlülük sağlayarak, titanyum azaltıcılar operasyonel verimlilik ve maliyet tasarrufuna önemli ölçüde katkıda bulunur. Endüstriler gelişmeye ve daha verimli çözümler aramaya devam ettikçe, titanyum azaltıcılara olan talebin artması beklenmektedir. Performansı korurken zorlu koşullara dayanma yetenekleri, endüstriyel süreçlerde verimlilik arayışında onları değerli bir varlık haline getirir. Titanyum üretim ve işleme teknolojilerindeki devam eden gelişmeler, daha da yenilikçi uygulamalara yol açacak ve modern endüstride titanyum azaltıcıların rolünü daha da sağlamlaştıracaktır.

Titanyum dişli çubuklar, hafif yapılar için kullanılan malzemelerde önemli bir ilerlemeyi temsil eder. Olağanüstü mukavemet / ağırlık oranı, korozyon direnci, çok yönlülük, biyouyumluluk ve yorgunluk direnci onları birden fazla sektördeki çeşitli uygulamalar için en iyi seçenek haline getirir. Teknoloji gelişmeye devam ettikçe, titanyum dişli çubuklar gibi hafif, dayanıklı malzemelere olan talep sadece artacak ve yenilikçi tasarımlar ve uygulamalar için yol açacaktır. İnşaat, havacılık ve tıbbi teknolojinin geleceği, muhtemelen titanyum dişli çubukların daha fazla entegrasyonunu görecek ve modern mühendisliğin temel taşı olarak rollerini daha da sağlamlaştıracaktır.

Titanyum, olağanüstü korozyon direnci, yüksek mukavemet-ağırlık oranı, termal stabilite, biyo-kaldırmaya karşı direnç, uzun vadeli maliyet etkinliği, çok yönlülük ve çevresel faydalar nedeniyle kimyasal işleme tesislerindeki azaltıcılar için en iyi seçim olarak öne çıkmaktadır. Kimya endüstrisi gelişmeye devam ettikçe, titanyum azaltıcıların benimsenmesinin daha güvenli, daha verimli ve çevre dostu çözümlere duyulan ihtiyaçtan kaynaklanması muhtemeldir. Bu faktörlerin kombinasyonu, titanyumu sadece endüstrinin mevcut taleplerini karşılayan değil, aynı zamanda kimyasal işleme teknolojisinde gelecekteki gelişmelerin yolunu açan bir malzeme olarak konumlandırır.

Titanyum bağlantı elemanları, kimya endüstrisinde, performanslarını ve güvenilirliklerini sağlayan katı standartlara göre yönetilen temel bileşenlerdir. Eşsiz özellikleri, kimyasal işlemeden farmasötik üretime kadar çok çeşitli uygulamalar için uygun hale getirir. Endüstriler zorlu ortamlara dayanabilecek malzemeler aramaya devam ettikçe, titanyum bağlantı elemanlarına olan talebin artması muhtemeldir. Şirketler, belirlenmiş standartlara uyarak ve titanyumun faydalarını tanıyarak operasyonel verimliliklerini ve güvenliklerini artırabilir.

Titanyum düz çubukları, tıbbi cihaz endüstrisinde önemli bir malzemedir ve bunları çeşitli uygulamalar için ideal hale getiren benzersiz bir özellik kombinasyonu sunar. Biyouyumlulukları, korozyon direnci, mukavemet-ağırlık oranı ve imalat kolaylığı bunları cerrahi aletler, implantlar ve protez üreticileri için tercih edilen bir seçim olarak konumlandırır. Teknoloji ilerledikçe, tıbbi cihazlarda titanyum düz çubukların kullanımının genişleyeceği ve hasta bakımını ve sonuçlarını daha da artırması muhtemeldir. Titanyum uygulamalarında devam eden araştırma ve geliştirme, tıp alanında inovasyonu artırmaya devam edecek ve sonuçta hastalara ve sağlık hizmeti sağlayıcılarına fayda sağlayacaktır.

Titanyum azaltıcılar, üstün korozyon direnci, hafif özellikler, gelişmiş dayanıklılık ve diğer malzemelerle uyumluluk dahil olmak üzere deniz ortamlarında çok sayıda avantaj sunar. Bu faydalar onları yapısal bileşenlerden soğutma ve egzoz gibi kritik sistemlere kadar çeşitli deniz uygulamaları için ideal bir seçim haline getirir. Deniz endüstrisi gelişmeye devam ettikçe, titanyum gibi yüksek performanslı malzemelere olan talebin büyümesi ve daha verimli ve sürdürülebilir deniz operasyonlarının yolunu açması muhtemeldir. Titanyum azaltıcılara yatırım yaparak, deniz operatörleri operasyonel verimliliklerini artırabilir, maliyetleri azaltabilir ve endüstri için daha sürdürülebilir bir geleceğe katkıda bulunabilir.

Titanyum bağlantı elemanlarının maliyeti, hammadde fiyatları, üretim süreçleri, pazar talebi, ekonomik koşullar, teknolojik gelişmeler ve uygulamaya özgü gereksinimler gibi çeşitli faktörlerden etkilenir. Bu faktörleri anlamak, çeşitli uygulamalarda titanyum bağlantı elemanlarının kullanımı hakkında bilinçli kararlar vermek için gereklidir. Endüstriler gelişmeye devam ettikçe ve hafif, yüksek performanslı malzemeler için talep arttıkça, titanyum bağlantı makinesi fiyatlandırmasının dinamikleri muhtemelen değişmeye devam edecektir. Üreticiler ve tedarik uzmanları, maliyetleri etkili bir şekilde yönetmek ve titanyum bağlantı elemanlarının projelerine başarılı bir şekilde entegrasyonunu sağlamak için bu eğilimler hakkında bilgilendirilmelidir.

Titanyum dişli çubuklara yatırım yapmak, maliyet tasarrufu, gelişmiş performans, artan güvenlik, çevresel sürdürülebilirlik ve çeşitli endüstrilerdeki çok yönlülük gibi çok sayıda uzun vadeli faydalar sunar. İşletmeler dayanıklılık ve güvenilirlik sağlayan malzemeler aramaya devam ettikçe, titanyum dişli çubuklar üstün bir seçim olarak öne çıkıyor. Eşsiz özellikleri ve uygulamaları onları modern üretim ve inşaatta önemli bir bileşen haline getirerek verimliliği ve güvenliği artıran yeniliklerin yolunu açar.

Titanyum düz çubuklarının kalitesinin sağlanması, dikkatli malzeme seçimi, titiz üretim süreçleri ve sıkı kalite kontrol önlemlerini içeren çok yönlü bir işlemdir. Bu alanlara odaklanarak, üreticiler çeşitli endüstrilerin taleplerini karşılayan yüksek kaliteli titanyum düz çubuklar üretebilirler. Titanyum talebi artmaya devam ettikçe, yüksek kalite standartlarının korunması bu rekabetçi pazarda başarı için gerekli olacaktır.

Titanyum dişli çubuklar, hafif özellikler, yüksek mukavemet, korozyon direnci ve yüksek sıcaklık dayanıklılık dahil otomotiv uygulamaları için çok sayıda avantaj sunar. Motor bileşenlerinde, süspansiyon sistemlerinde, egzoz sistemlerinde ve şasi bileşenlerinde kullanımları, araç performansını artırmada çok yönlülük ve etkinliklerini vurgular. Otomotiv endüstrisi daha sürdürülebilir uygulamalara doğru ilerledikçe, titanyum dişli çubuklara olan güvenin büyümesi bekleniyor, bu da onları otomotiv üretiminin geleceğinde önemli bir materyal haline getiriyor. Titanyum alaşımları ve üretim tekniklerinde devam eden araştırma ve geliştirme, muhtemelen daha yenilikçi uygulamalara yol açacak ve Titanium'un otomotiv sektöründeki yerini daha da sağlamlaştıracaktır.

Titanyum azaltıcılar havacılık ve uzay endüstrisinde vazgeçilmezdir, bu da ağırlık azaltma ve performans artırımına katkıda bulunurken temel işlevsellik sağlar. Yukarıda belirtilen üreticiler, havacılık uygulamalarının titiz taleplerini karşılayan yüksek kaliteli ürünler sunan bu teknolojinin ön saflarında yer almaktadır. Endüstri ilerledikçe, verimlilik, güvenlik ve inovasyon ihtiyacından kaynaklanan titanyum azaltıcıların rolü genişlemeye devam edecektir. Titanyum teknolojisinde devam eden gelişmeler, muhtemelen havacılık mühendisliğinde daha fazla uygulama ve iyileştirmeye yol açacak ve Titanyum'un havacılığın geleceğinde kritik bir malzeme olarak konumunu sağlamlaştıracaktır.