Menu de conteúdo

● 1. Propriedades do material do titânio

>> 1.1 força e peso

>> 1.2 Ductilidade e fragilidade

● 2. Desafios de usinagem

>> 2.1 Desgaste da ferramenta

>> 2.2 Geração de calor

>> 2.3 Precisão e tolerâncias

● 3. Considerações de custo

>> 3.1 Custos de material

>> 3.2 Custos de processamento

● 4. Técnicas de soldagem e união

>> 4.1 Dificuldade em soldagem

>> 4.2 Projeto conjunto

● 5. Problemas de controle regulatório e de qualidade

>> 5.1 Conformidade com os padrões

>> 5.2 Inspeção e teste

● 6. Desafios da cadeia de suprimentos

>> 6.1 Disponibilidade do material

>> 6.2 Logística e transporte

● 7. Avanços tecnológicos

>> 7.1 Automação e robótica

>> 7.2 Fabricação aditiva

● Conclusão

● Perguntas frequentes

>> 1. Quais são as principais vantagens do uso de prendedores de titânio?

>> 2. Por que a usinagem de titânio é mais desafiadora do que outros metais?

>> 3. Como os fabricantes podem reduzir os custos associados aos figuradores de titânio?

>> 4. Quais técnicas de soldagem são melhores para os prendedores de titânio?

>> 5. Como os padrões regulatórios afetam a fabricação de prendedores de titânio?

Os prendedores de titânio são cada vez mais populares em várias indústrias devido a suas propriedades únicas, incluindo alta relação de força / peso, excelente resistência à corrosão e capacidade de suportar temperaturas extremas. No entanto, a fabricação de fixadores de titânio apresenta vários desafios que podem afetar a eficiência da produção, o custo e a qualidade do produto. Este artigo explora os principais desafios enfrentados na fabricação de prendedores de titânio e oferece informações sobre possíveis soluções.

1. Propriedades do material do titânio

1.1 força e peso

O titânio é conhecido por sua notável relação força / peso, o que a torna uma escolha ideal para aplicações nas indústrias aeroespacial, automotiva e médica. Essa propriedade permite que os fabricantes criem componentes leves que não se comprometem com a força, o que é crucial nos setores onde o desempenho e a segurança são fundamentais. No entanto, essa alta resistência também complica o processo de fabricação. O aumento da dureza do titânio pode levar a um desgaste significativo em ferramentas de corte e máquinas, necessitando de alterações e manutenção frequentes de ferramentas. Os fabricantes devem investir em soluções avançadas de ferramentas e considerar os custos do ciclo de vida associados ao desgaste da ferramenta ao planejar os horários de produção.

1.2 Ductilidade e fragilidade

Embora o titânio seja dúctil a altas temperaturas, ele pode se tornar quebradiço a temperaturas mais baixas, particularmente em certas composições de liga. Essa fragilidade pode levar a desafios durante os processos de usinagem e formação, onde o material pode quebrar ou fraturar se não for tratado corretamente. Compreender a liga específica que está sendo usada é essencial, pois diferentes ligas de titânio exibem níveis variados de ductilidade e fragilidade. Os fabricantes devem implementar técnicas cuidadosas de manuseio e processamento para mitigar o risco de falha do material, incluindo o pré -aquecimento do material antes de usinar e usar métodos de resfriamento apropriados durante as operações.

2. Desafios de usinagem

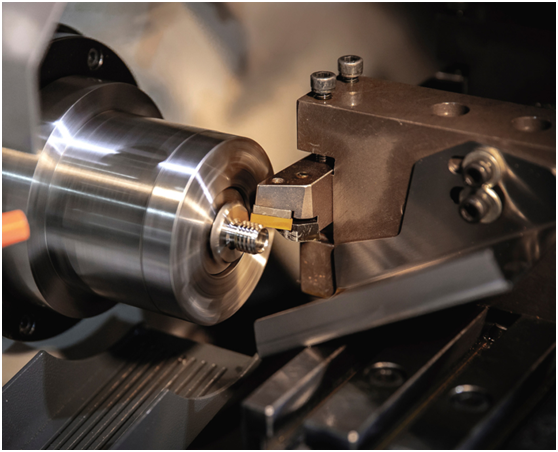

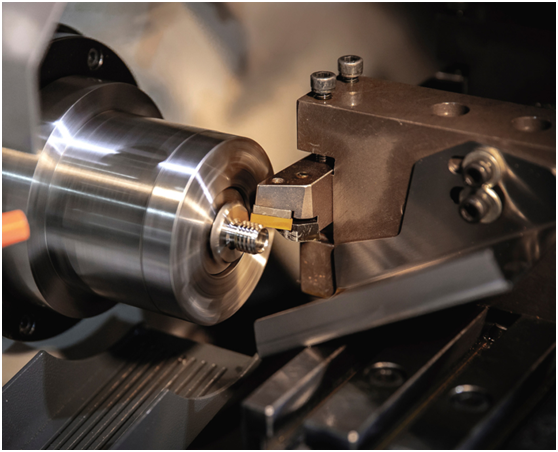

2.1 Desgaste da ferramenta

Os prendedores de titânio de usinagem requer ferramentas especializadas que possam suportar a dureza do material. As ferramentas de corte tradicionais geralmente se desgastam rapidamente quando usadas no titânio, levando ao aumento dos custos de produção e ao tempo de inatividade. Os fabricantes devem investir em ferramentas de carboneto ou cerâmica de alta qualidade projetadas especificamente para usinagem de titânio. Além disso, o uso de revestimentos avançados em ferramentas de corte pode melhorar sua durabilidade e desempenho, permitindo corridas de usinagem mais longas e frequência reduzida de alterações de ferramentas. Os operadores de treinamento sobre as melhores práticas para a usinagem de titânio também podem ajudar a minimizar o desgaste da ferramenta e melhorar a eficiência geral.

2.2 Geração de calor

A usinagem do titânio gera calor significativo devido à sua baixa condutividade térmica. Esse calor pode levar ao endurecimento da peça de trabalho, o que complica outras operações de usinagem. Estratégias eficazes de resfriamento, como usar fluidos de corte ou resfriamento criogênico, são essenciais para gerenciar o calor e manter a vida útil da ferramenta. A implementação de sistemas de líquido de arrefecimento de alta pressão também pode ajudar a dissipar o calor de maneira mais eficaz, permitindo melhores acabamentos de superfície e vida útil da ferramenta prolongada. Os fabricantes devem monitorar continuamente os níveis de temperatura durante a usinagem para garantir condições ideais e evitar danos térmicos à peça de trabalho e às ferramentas.

2.3 Precisão e tolerâncias

A obtenção de tolerâncias apertadas é fundamental na produção de fixadores de titânio, especialmente para aplicações em dispositivos aeroespaciais e médicos. Os desafios da manutenção da precisão durante a usinagem podem resultar em partes que não atendem às especificações, levando a maiores taxas de sucata e retrabalho. Técnicas avançadas de usinagem, como usinagem com vários eixos e moagem de precisão, podem ajudar a alcançar as tolerâncias necessárias. Além disso, a implementação de medidas rigorosas de controle de qualidade ao longo do processo de fabricação pode garantir que quaisquer desvios sejam detectados precocemente, reduzindo a probabilidade de produzir peças não conformes.

3. Considerações de custo

3.1 Custos de material

O titânio é significativamente mais caro que os materiais tradicionais, como aço ou alumínio. O alto custo do titânio bruto pode ser uma barreira para os fabricantes, principalmente para corridas de produção em pequena escala. As empresas devem avaliar cuidadosamente a relação custo-benefício do uso de prendedores de titânio versus alternativas. Essa avaliação geralmente envolve considerar os benefícios de desempenho a longo prazo do titânio, como redução de peso e melhor resistência à corrosão, o que pode levar a menores custos de manutenção e vida útil mais longa em aplicações críticas. Os fabricantes também podem explorar contratos de compra em massa ou estratégias alternativas de fornecimento para mitigar os custos de material.

3.2 Custos de processamento

A natureza complexa do processamento de titânio, incluindo usinagem, formação e acabamento, contribui para maiores custos gerais de produção. Os fabricantes precisam otimizar seus processos para reduzir o desperdício e melhorar a eficiência, o que pode envolver o investimento em tecnologias e treinamento avançados. Os princípios de fabricação enxuta podem ser aplicados para otimizar operações, minimizar o desperdício e aumentar a produtividade. Além disso, a exploração de métodos alternativos de fabricação, como a fabricação aditiva, pode fornecer soluções econômicas para a produção de fixadores complexos de titânio com desperdício mínimo de material.

4. Técnicas de soldagem e união

4.1 Dificuldade em soldagem

A soldagem do titânio apresenta desafios únicos devido à sua reatividade com oxigênio e nitrogênio a altas temperaturas. Isso pode levar à contaminação e defeitos na solda. Os fabricantes devem empregar técnicas de soldagem especializadas, como a soldagem do arco de tungstênio a gás (GTAW) e garantir a proteção adequada para proteger a área de solda. O uso da blindagem de gás inerte é fundamental para evitar a oxidação durante o processo de soldagem. Além disso, a limpeza pré-solda e o tratamento térmico pós-solda podem aumentar a qualidade e a integridade das soldas, garantindo que o produto final atenda aos padrões de desempenho rigorosos.

4.2 Projeto conjunto

O design das juntas nos figuradores de titânio é fundamental para o seu desempenho. O mau design articular pode levar a concentrações de estresse e falha durante o serviço. Os engenheiros devem considerar cuidadosamente as condições de geometria e carregamento da junta ao projetar prendedores de titânio. A utilização da análise de elementos finitos (FEA) durante a fase de projeto pode ajudar a prever como as juntas se comportarão sob várias cargas, permitindo a otimização antes do início da produção. A colaboração entre equipes de design e fabricação é essencial para garantir que os projetos conjuntos não sejam apenas funcionais, mas também fabricáveis.

5. Problemas de controle regulatório e de qualidade

5.1 Conformidade com os padrões

Os prendedores de titânio usados em aplicações críticas devem cumprir os padrões e regulamentos rigorosos do setor. Isso exige que os fabricantes implementem processos robustos de controle de qualidade para garantir que seus produtos atendam a todas as especificações necessárias. A conformidade com padrões como ASTM, ISO e AS9100 é essencial para manter a credibilidade e garantir a segurança em aplicativos como dispositivos aeroespaciais e médicos. Auditorias e certificações regulares podem ajudar os fabricantes a permanecer em conformidade e demonstrar seu compromisso com a qualidade.

5.2 Inspeção e teste

A inspeção dos fixadores de titânio é essencial para garantir sua integridade e desempenho. Os métodos de teste não destrutivo (NDT), como testes ultrassônicos e inspeção de raios-X, são comumente usados para detectar defeitos internos. No entanto, esses métodos podem ser demorados e caros. Os fabricantes devem equilibrar a necessidade de inspeção completa com o desejo de manter a eficiência da produção. A implementação de sistemas de inspeção automatizada pode ajudar a simplificar o processo, permitindo uma detecção mais rápida de defeitos, mantendo altos padrões de qualidade.

6. Desafios da cadeia de suprimentos

6.1 Disponibilidade do material

A disponibilidade de ligas de titânio de alta qualidade pode ser um desafio significativo para os fabricantes. As flutuações na oferta e na demanda podem levar a atrasos na produção e aumento de custos. Estabelecer relações confiáveis com fornecedores é crucial para garantir um suprimento constante de materiais. Os fabricantes também podem considerar a diversificação de sua base de fornecedores para mitigar os riscos associados a interrupções da cadeia de suprimentos. Além disso, a manutenção de um inventário de materiais críticos pode ajudar a buffer contra a escassez e garantir a continuidade da produção.

6.2 Logística e transporte

O transporte de fixadores de titânio pode ser complicado devido ao seu peso e à necessidade de manuseio cuidadoso para evitar danos. Os fabricantes devem desenvolver estratégias de logística eficientes para minimizar atrasos e garantir uma entrega oportuna aos clientes. Isso pode envolver trabalhar em estreita colaboração com os parceiros de logística para otimizar rotas e métodos de remessa. A implementação de sistemas de rastreamento também pode aumentar a visibilidade em toda a cadeia de suprimentos, permitindo que os fabricantes respondam rapidamente a quaisquer problemas que surjam durante o transporte.

7. Avanços tecnológicos

7.1 Automação e robótica

A integração da automação e da robótica no processo de fabricação pode ajudar a enfrentar muitos dos desafios associados aos fixadores de titânio. Os sistemas de usinagem automatizados podem melhorar a precisão, reduzir os tempos de ciclo e reduzir os custos de mão -de -obra. Além disso, a robótica pode melhorar os processos de manuseio e montagem de materiais, reduzindo o risco de erro humano e melhorando a eficiência geral. Os fabricantes devem explorar oportunidades para incorporar a automação em suas operações, pois isso pode levar a melhorias significativas na produtividade e na qualidade.

7.2 Fabricação aditiva

A fabricação aditiva, ou impressão 3D, está emergindo como uma opção viável para produzir prendedores de titânio. Essa tecnologia permite geometrias complexas e resíduos de material reduzidos, tornando -a uma alternativa atraente para certas aplicações. A capacidade de produzir peças sob demanda também pode reduzir os prazos de entrega e os custos de estoque. No entanto, os fabricantes devem garantir que seus processos de fabricação aditivos atendam aos mesmos padrões rigorosos de qualidade que os métodos tradicionais. É provável que a pesquisa e o desenvolvimento em andamento nessa área produza novos avanços na produção de prendedores de titânio.

Conclusão

Os prendedores de titânio de fabricação apresentam um conjunto único de desafios que exigem consideração cuidadosa e soluções inovadoras. Desde propriedades do material e dificuldades de usinagem até custar considerações e conformidade regulatória, os fabricantes devem navegar por uma paisagem complexa para produzir prendedores de titânio de alta qualidade. Ao alavancar tecnologias avançadas e otimizar os processos, as empresas podem superar esses desafios e capitalizar os benefícios dos fixadores de titânio em vários setores.

Perguntas frequentes

1. Quais são as principais vantagens do uso de prendedores de titânio?

Os prendedores de titânio oferecem várias vantagens, incluindo uma proporção de alta força / peso, excelente resistência à corrosão e a capacidade de suportar temperaturas extremas. Essas propriedades os tornam ideais para aplicações em indústrias aeroespacial, automotiva e médica, onde o desempenho e a confiabilidade são críticos.

2. Por que a usinagem de titânio é mais desafiadora do que outros metais?

A usinagem de titânio é desafiadora devido à sua alta resistência, baixa condutividade térmica e tendência a trabalhar endurecer. Esses fatores podem levar ao aumento do desgaste da ferramenta, geração de calor e dificuldades em manter a precisão. Os fabricantes devem adotar técnicas e ferramentas especializadas de usinagem para trabalhar efetivamente com o titânio.

3. Como os fabricantes podem reduzir os custos associados aos figuradores de titânio?

Os fabricantes podem reduzir custos otimizando os processos de usinagem, investindo em ferramentas de alta qualidade e explorando métodos alternativos de fabricação, como fabricação aditiva. Além disso, a seleção cuidadosa de materiais e o gerenciamento eficiente da cadeia de suprimentos podem ajudar a diminuir as despesas e melhorar a lucratividade geral.

4. Quais técnicas de soldagem são melhores para os prendedores de titânio?

A soldagem do arco de tungstênio a gás (GTAW) é comumente usada para soldagem de titânio devido à sua capacidade de produzir soldas de alta qualidade. A blindagem e o controle adequados do ambiente de soldagem são essenciais para evitar contaminação e garantir a integridade das soldas.

5. Como os padrões regulatórios afetam a fabricação de prendedores de titânio?

Os padrões regulatórios exigem que os fabricantes implementem processos estritos de controle de qualidade para garantir que os prendedores de titânio atendam às especificações de segurança e desempenho. A conformidade com esses padrões é crucial para aplicações em indústrias críticas, como dispositivos aeroespaciais e médicos, onde a falha pode ter sérias conseqüências.