Menú de contenido

● 1. Propiedades del material del titanio

>> 1.1 Fuerza y peso

>> 1.2 Ductilidad y fragilidad

● 2. Desafíos de mecanizado

>> 2.1 Desgaste de herramientas

>> 2.2 Generación de calor

>> 2.3 Precisión y tolerancias

● 3. Consideraciones de costos

>> 3.1 Costos de material

>> 3.2 Costos de procesamiento

● 4. Técnicas de soldadura y unión

>> 4.1 Dificultad para soldar

>> 4.2 Diseño de articulaciones

● 5. Problemas regulatorios y de control de calidad

>> 5.1 Cumplimiento de estándares

>> 5.2 Inspección y prueba

● 6. Desafíos de la cadena de suministro

>> 6.1 Disponibilidad de material

>> 6.2 Logística y transporte

● 7. Avances tecnológicos

>> 7.1 Automatización y robótica

>> 7.2 Fabricación aditiva

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las principales ventajas de usar sujetadores de titanio?

>> 2. ¿Por qué el mecanizado del titanio es más desafiante que otros metales?

>> 3. ¿Cómo pueden los fabricantes reducir los costos asociados con los sujetadores de titanio?

>> 4. ¿Qué técnicas de soldadura son las mejores para los sujetadores de titanio?

>> 5. ¿Cómo afectan los estándares regulatorios la fabricación de sujetadores de titanio?

Los sujetadores de titanio son cada vez más populares en diversas industrias debido a sus propiedades únicas, incluida la alta relación resistencia / peso, excelente resistencia a la corrosión y capacidad para resistir temperaturas extremas. Sin embargo, la fabricación de sujetadores de titanio presenta varios desafíos que pueden afectar la eficiencia de producción, el costo y la calidad del producto. Este artículo explora los principales desafíos enfrentados en la fabricación de sujetadores de titanio y ofrece información sobre posibles soluciones.

1. Propiedades del material del titanio

1.1 Fuerza y peso

El titanio es conocido por su notable relación de fuerza / peso, lo que lo convierte en una opción ideal para aplicaciones en industrias aeroespaciales, automotrices y médicas. Esta propiedad permite a los fabricantes crear componentes livianos que no comprometen la resistencia, lo cual es crucial en los sectores donde el rendimiento y la seguridad son primordiales. Sin embargo, esta alta fuerza también complica el proceso de fabricación. El aumento de la dureza del titanio puede conducir a un desgaste significativo en las herramientas de corte y la maquinaria, lo que requiere cambios de herramientas frecuentes y mantenimiento. Los fabricantes deben invertir en soluciones de herramientas avanzadas y considerar los costos del ciclo de vida asociado con el uso de herramientas al planificar los horarios de producción.

1.2 Ductilidad y fragilidad

Si bien el titanio es dúctil a altas temperaturas, puede ser frágil a temperaturas más bajas, particularmente en ciertas composiciones de aleación. Esta fragilidad puede conducir a desafíos durante los procesos de mecanizado y formación, donde el material puede romper o fracturar si no se maneja correctamente. Comprender la aleación específica que se usa es esencial, ya que diferentes aleaciones de titanio exhiben niveles variables de ductilidad y fragilidad. Los fabricantes deben implementar cuidadosas técnicas de manejo y procesamiento para mitigar el riesgo de falla del material, incluido el precalentamiento del material antes del mecanizado y el uso de métodos de enfriamiento apropiados durante las operaciones.

2. Desafíos de mecanizado

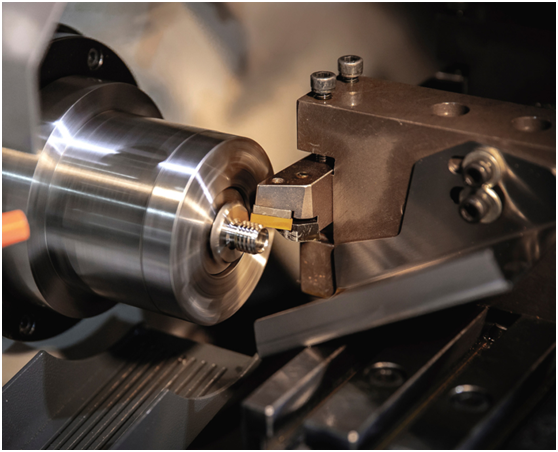

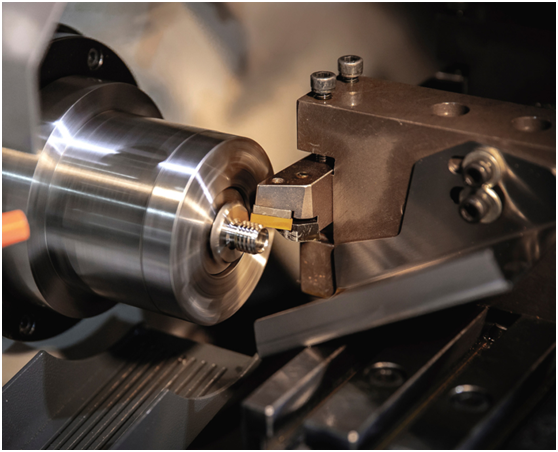

2.1 Desgaste de herramientas

El mecanizado de sujetadores de titanio requiere herramientas especializadas que puedan soportar la dureza del material. Las herramientas de corte tradicionales a menudo se usan rápidamente cuando se usan en titanio, lo que lleva a un mayor costos de producción y tiempo de inactividad. Los fabricantes deben invertir en herramientas de carburo o cerámica de alta calidad diseñadas específicamente para el mecanizado de titanio. Además, el uso de recubrimientos avanzados en herramientas de corte puede mejorar su durabilidad y rendimiento, lo que permite realizar ejecuciones de mecanizado más largas y una frecuencia reducida de cambios de herramientas. Los operadores de capacitación en las mejores prácticas para mecanizar el titanio también pueden ayudar a minimizar el uso de herramientas y mejorar la eficiencia general.

2.2 Generación de calor

El mecanizado de titanio genera calor significativo debido a su mala conductividad térmica. Este calor puede conducir al endurecimiento de la pieza de trabajo, lo que complica más operaciones de mecanizado. Las estrategias de enfriamiento efectivas, como el uso de fluidos de corte o enfriamiento criogénico, son esenciales para manejar el calor y mantener la vida útil de las herramientas. La implementación de sistemas de refrigerante de alta presión también puede ayudar a disipar el calor de manera más efectiva, lo que permite mejores acabados superficiales y vida útil extendida de herramientas. Los fabricantes deben monitorear continuamente los niveles de temperatura durante el mecanizado para garantizar condiciones óptimas y evitar daños térmicos tanto en la pieza de trabajo como en las herramientas.

2.3 Precisión y tolerancias

Lograr tolerancias estrictas es crítico en la producción de sujetadores de titanio, especialmente para aplicaciones en dispositivos aeroespaciales y médicos. Los desafíos de mantener la precisión durante el mecanizado pueden dar lugar a partes que no cumplen con las especificaciones, lo que lleva a un aumento de las tasas de desecho y el reelaboración. Las técnicas avanzadas de mecanizado, como el mecanizado de eje múltiple y la molienda de precisión, pueden ayudar a lograr las tolerancias necesarias. Además, la implementación de rigurosas medidas de control de calidad en todo el proceso de fabricación puede garantizar que cualquier desviación se detecte temprano, lo que reduce la probabilidad de producir piezas no conformes.

3. Consideraciones de costos

3.1 Costos de material

El titanio es significativamente más caro que los materiales tradicionales como el acero o el aluminio. El alto costo del titanio crudo puede ser una barrera para los fabricantes, particularmente para las carreras de producción a pequeña escala. Las empresas deben evaluar cuidadosamente la relación costo-beneficio del uso de sujetadores de titanio versus alternativas. Esta evaluación a menudo implica considerar los beneficios de rendimiento a largo plazo del titanio, como la reducción del peso y la mejor resistencia a la corrosión, lo que puede conducir a costos de mantenimiento más bajos y una mayor vida útil en aplicaciones críticas. Los fabricantes también pueden explorar acuerdos de compra a granel o estrategias de abastecimiento alternativas para mitigar los costos de los materiales.

3.2 Costos de procesamiento

La naturaleza compleja del procesamiento de titanio, incluido el mecanizado, la formación y el acabado, contribuye a mayores costos generales de producción. Los fabricantes deben optimizar sus procesos para reducir el desperdicio y mejorar la eficiencia, lo que puede implicar invertir en tecnologías y capacitación avanzados. Los principios de fabricación magra se pueden aplicar para racionalizar las operaciones, minimizar los residuos y mejorar la productividad. Además, la exploración de métodos de fabricación alternativos, como la fabricación de aditivos, puede proporcionar soluciones rentables para producir sujetadores de titanio complejos con desechos de material mínimo.

4. Técnicas de soldadura y unión

4.1 Dificultad para soldar

La soldadura del titanio presenta desafíos únicos debido a su reactividad con oxígeno y nitrógeno a altas temperaturas. Esto puede conducir a contaminación y defectos en la soldadura. Los fabricantes deben emplear técnicas de soldadura especializadas, como soldadura de arco de tungsteno de gas (GTAW), y garantizar un protección adecuada para proteger el área de soldadura. El uso del blindaje de gas inerte es fundamental para prevenir la oxidación durante el proceso de soldadura. Además, la limpieza previa a la soldadura y el tratamiento térmico posterior a la soldadura pueden mejorar la calidad y la integridad de las soldaduras, asegurando que el producto final cumpla con los estrictos estándares de rendimiento.

4.2 Diseño de articulaciones

El diseño de las articulaciones en los sujetadores de titanio es fundamental para su rendimiento. El mal diseño articular puede conducir a concentraciones de estrés y fallas durante el servicio. Los ingenieros deben considerar cuidadosamente la geometría articular y las condiciones de carga al diseñar sujetadores de titanio. La utilización del análisis de elementos finitos (FEA) durante la fase de diseño puede ayudar a predecir cómo las articulaciones se comportarán bajo varias cargas, lo que permite la optimización antes de que comience la producción. La colaboración entre los equipos de diseño y fabricación es esencial para garantizar que los diseños articulares no solo sean funcionales sino también fabricables.

5. Problemas regulatorios y de control de calidad

5.1 Cumplimiento de estándares

Los sujetadores de titanio utilizados en aplicaciones críticas deben cumplir con los estrictos estándares y regulaciones de la industria. Esto requiere que los fabricantes implementen procesos de control de calidad sólidos para garantizar que sus productos cumplan con todas las especificaciones necesarias. El cumplimiento de estándares como ASTM, ISO y AS9100 es esencial para mantener la credibilidad y garantizar la seguridad en aplicaciones como dispositivos aeroespaciales y médicos. Las auditorías y certificaciones regulares pueden ayudar a los fabricantes a mantenerse cumpliendo y demostrar su compromiso con la calidad.

5.2 Inspección y prueba

La inspección de los sujetadores de titanio es esencial para garantizar su integridad y rendimiento. Los métodos de pruebas no destructivas (NDT), como las pruebas ultrasónicas y la inspección de rayos X, se usan comúnmente para detectar defectos internos. Sin embargo, estos métodos pueden llevar mucho tiempo y costosos. Los fabricantes deben equilibrar la necesidad de una inspección exhaustiva con el deseo de mantener la eficiencia de producción. La implementación de sistemas de inspección automatizados puede ayudar a optimizar el proceso, permitiendo una detección más rápida de defectos mientras mantiene altos estándares de calidad.

6. Desafíos de la cadena de suministro

6.1 Disponibilidad de material

La disponibilidad de aleaciones de titanio de alta calidad puede ser un desafío importante para los fabricantes. Las fluctuaciones en la oferta y la demanda pueden conducir a retrasos en la producción y al aumento de los costos. Establecer relaciones confiables con los proveedores es crucial para garantizar un suministro constante de materiales. Los fabricantes también pueden considerar diversificar su base de proveedores para mitigar los riesgos asociados con las interrupciones de la cadena de suministro. Además, mantener un inventario de materiales críticos puede ayudar a amortiguar contra la escasez y garantizar la continuidad en la producción.

6.2 Logística y transporte

El transporte de sujetadores de titanio puede ser complicado debido a su peso y a la necesidad de un manejo cuidadoso para evitar daños. Los fabricantes deben desarrollar estrategias logísticas eficientes para minimizar los retrasos y garantizar la entrega oportuna a los clientes. Esto puede implicar trabajar en estrecha colaboración con los socios de logística para optimizar las rutas y métodos de envío. La implementación de sistemas de seguimiento también puede mejorar la visibilidad en toda la cadena de suministro, lo que permite a los fabricantes responder rápidamente a cualquier problema que surja durante el transporte.

7. Avances tecnológicos

7.1 Automatización y robótica

La integración de la automatización y la robótica en el proceso de fabricación puede ayudar a abordar muchos de los desafíos asociados con los sujetadores de titanio. Los sistemas de mecanizado automatizados pueden mejorar la precisión, reducir los tiempos de ciclo y reducir los costos de mano de obra. Además, la robótica puede mejorar el manejo de materiales y los procesos de ensamblaje, reduciendo el riesgo de error humano y mejorando la eficiencia general. Los fabricantes deben explorar oportunidades para incorporar la automatización en sus operaciones, ya que esto puede conducir a mejoras significativas en la productividad y la calidad.

7.2 Fabricación aditiva

La fabricación aditiva, o impresión 3D, está surgiendo como una opción viable para producir sujetadores de titanio. Esta tecnología permite geometrías complejas y residuos de materiales reducidos, lo que lo convierte en una alternativa atractiva para ciertas aplicaciones. La capacidad de producir piezas a pedido también puede reducir los plazos de entrega y los costos de inventario. Sin embargo, los fabricantes deben asegurarse de que sus procesos de fabricación aditivos cumplan con los mismos estrictos estándares de calidad que los métodos tradicionales. Es probable que la investigación y el desarrollo en curso en esta área generen nuevos avances en la producción de sujetadores de titanio.

Conclusión

La fabricación de sujetadores de titanio presenta un conjunto único de desafíos que requieren una cuidadosa consideración y soluciones innovadoras. Desde propiedades del material y dificultades de mecanizado hasta consideraciones de costo y cumplimiento regulatorio, los fabricantes deben navegar por un paisaje complejo para producir sujetadores de titanio de alta calidad. Al aprovechar las tecnologías avanzadas y la optimización de los procesos, las empresas pueden superar estos desafíos y capitalizar los beneficios de los sujetadores de titanio en diversas industrias.

Preguntas frecuentes

1. ¿Cuáles son las principales ventajas de usar sujetadores de titanio?

Los sujetadores de titanio ofrecen varias ventajas, incluida una alta relación resistencia / peso, excelente resistencia a la corrosión y la capacidad de resistir temperaturas extremas. Estas propiedades las hacen ideales para aplicaciones en industrias aeroespaciales, automotrices y médicas, donde el rendimiento y la confiabilidad son críticos.

2. ¿Por qué el mecanizado del titanio es más desafiante que otros metales?

El mecanizado del titanio es un desafío debido a su alta fuerza, mala conductividad térmica y tendencia a trabajar. Estos factores pueden conducir a un mayor desgaste de herramientas, generación de calor y dificultades para mantener la precisión. Los fabricantes deben adoptar técnicas y herramientas de mecanizado especializadas para trabajar de manera efectiva con titanio.

3. ¿Cómo pueden los fabricantes reducir los costos asociados con los sujetadores de titanio?

Los fabricantes pueden reducir los costos optimizando los procesos de mecanizado, invirtiendo en herramientas de alta calidad y explorando métodos de fabricación alternativos como la fabricación aditiva. Además, la selección cuidadosa de materiales y la gestión eficiente de la cadena de suministro pueden ayudar a reducir los gastos y mejorar la rentabilidad general.

4. ¿Qué técnicas de soldadura son las mejores para los sujetadores de titanio?

La soldadura de arco de tungsteno de gas (GTAW) se usa comúnmente para soldar titanio debido a su capacidad para producir soldaduras de alta calidad. El blindaje y el control adecuados del entorno de soldadura son esenciales para evitar la contaminación y garantizar la integridad de las soldaduras.

5. ¿Cómo afectan los estándares regulatorios la fabricación de sujetadores de titanio?

Los estándares regulatorios requieren que los fabricantes implementen procesos de control de calidad estrictos para garantizar que los sujetadores de titanio cumplan con las especificaciones de seguridad y rendimiento. El cumplimiento de estos estándares es crucial para las aplicaciones en industrias críticas como los dispositivos aeroespaciales y médicos, donde el fracaso puede tener graves consecuencias.