Visningar: 390 Författare: Varaktig Titanium Publish Tid: 2025-04-18 Ursprung: Plats

Innehållsmeny

● 1. Materialegenskaper för titan

>> 1.2 Duktilitet och sprödhet

>> 2.3 Precision och toleranser

● 4. Svetsning och sammanfogningstekniker

● 5. Frågor om lagstiftning och kvalitetskontroll

>> 5.1 Överensstämmelse med standarder

>> 5.2 Inspektion och testning

● 6. Utmaningar för leveranskedjan

>> 7.2 Tillverkning av tillsatsmedel

● Slutsats

>> 1. Vilka är de viktigaste fördelarna med att använda titanfästelement?

>> 2. Varför är bearbetning titan mer utmanande än andra metaller?

>> 3. Hur kan tillverkarna minska kostnaderna för titanfästelement?

>> 4. Vilka svetstekniker är bäst för titanfästen?

>> 5. Hur påverkar lagstiftningsstandarder tillverkningen av titanfästen?

Titanfästelement blir alltmer populära i olika branscher på grund av deras unika egenskaper, inklusive högt styrka-till-vikt-förhållande, utmärkt korrosionsmotstånd och förmåga att motstå extrema temperaturer. Tillverkningen av titanfästelement presenterar emellertid flera utmaningar som kan påverka produktionseffektivitet, kostnad och produktkvalitet. Den här artikeln undersöker de bästa utmaningarna i tillverkningen av titanfästelement och erbjuder insikter i potentiella lösningar.

Titanium är känt för sitt anmärkningsvärda styrka-till-vikt-förhållande, vilket gör det till ett idealiskt val för applikationer inom flyg-, fordons- och medicinska industrier. Den här egenskapen gör det möjligt för tillverkare att skapa lätta komponenter som inte kompromissar med styrka, vilket är avgörande i sektorer där prestanda och säkerhet är av största vikt. Men denna höga styrka komplicerar också tillverkningsprocessen. Den ökade hårdheten hos titan kan leda till betydande slitage på skärverktyg och maskiner, vilket kräver ofta verktygsändringar och underhåll. Tillverkarna måste investera i avancerade verktygslösningar och överväga livscykelkostnaderna i samband med verktygsslitage vid planering av produktionsscheman.

Medan titan är duktil vid höga temperaturer, kan det bli sprött vid lägre temperaturer, särskilt i vissa legeringskompositioner. Denna sprödhet kan leda till utmaningar under bearbetnings- och bildningsprocesser, där materialet kan spricka eller spricka om det inte hanteras ordentligt. Att förstå den specifika legeringen som används är viktigt, eftersom olika titanlegeringar uppvisar olika nivåer av duktilitet och sprödhet. Tillverkarna måste implementera noggrann hanterings- och bearbetningstekniker för att mildra risken för materialfel, inklusive förvärmning av materialet före bearbetning och användning av lämpliga kylmetoder under operationer.

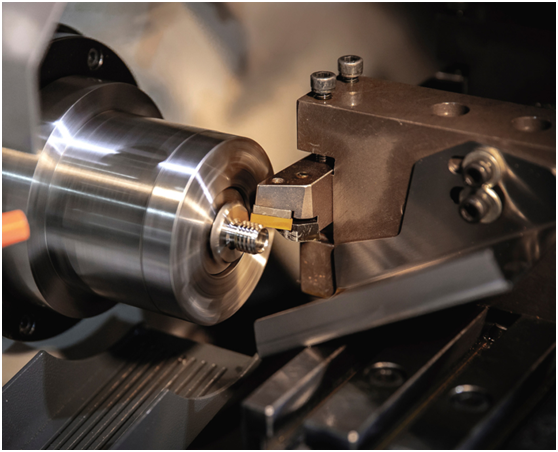

Bearbetning av titanfästelement kräver specialverktyg som tål materialets hårdhet. Traditionella skärverktyg sliter ofta snabbt när de används på titan, vilket leder till ökade produktionskostnader och driftstopp. Tillverkarna måste investera i högkvalitativa karbid- eller keramiska verktyg som är utformade specifikt för titanbearbetning. Dessutom kan användningen av avancerade beläggningar på skärverktyg förbättra deras hållbarhet och prestanda, vilket möjliggör längre bearbetningskörningar och minskad frekvens av verktygsändringar. Träningsoperatörer på bästa praxis för bearbetning av titan kan också hjälpa till att minimera verktygets slitage och förbättra den totala effektiviteten.

Bearbetningen av titan genererar betydande värme på grund av dess dåliga värmeledningsförmåga. Denna värme kan leda till härdning av arbetsstycket, vilket komplicerar ytterligare bearbetningsoperationer. Effektiva kylstrategier, såsom att använda skärvätskor eller kryogen kylning, är viktiga för att hantera värme och upprätthålla verktygets livslängd. Implementering av högtryckskylvätskesystem kan också hjälpa till att sprida värme mer effektivt, vilket möjliggör bättre ytbehandlingar och utökad verktygslängd. Tillverkarna bör kontinuerligt övervaka temperaturnivåer under bearbetning för att säkerställa optimala förhållanden och förhindra termisk skada på både arbetsstycket och verktygen.

Att uppnå täta toleranser är avgörande för produktionen av titanfästelement, särskilt för applikationer inom flyg- och medicintekniska produkter. Utmaningarna med att upprätthålla precision under bearbetning kan resultera i delar som inte uppfyller specifikationer, vilket kan leda till ökade skrothastigheter och omarbetning. Avancerade bearbetningstekniker, såsom multi-axelbearbetning och precisionslipning, kan hjälpa till att uppnå nödvändiga toleranser. Dessutom kan implementering av stränga kvalitetskontrollåtgärder under hela tillverkningsprocessen säkerställa att eventuella avvikelser upptäcks tidigt, vilket minskar sannolikheten för att producera icke-överensstämmande delar.

Titan är betydligt dyrare än traditionella material som stål eller aluminium. Den höga kostnaden för rå titan kan vara en barriär för tillverkare, särskilt för småskaliga produktionskörningar. Företag måste noggrant utvärdera kostnads-nyttoförhållandet att använda titanfästelement kontra alternativ. Denna utvärdering innebär ofta att man överväger de långsiktiga prestandafördelarna med titan, såsom minskad vikt och förbättrad korrosionsmotstånd, vilket kan leda till lägre underhållskostnader och längre livslängd i kritiska tillämpningar. Tillverkare kan också undersöka bulkköpsavtal eller alternativa inköpsstrategier för att mildra materialkostnader.

Den komplexa karaktären av titanbearbetning, inklusive bearbetning, bildning och efterbehandling, bidrar till högre totala produktionskostnader. Tillverkarna måste optimera sina processer för att minska avfall och förbättra effektiviteten, vilket kan involvera investeringar i avancerad teknik och utbildning. Lean tillverkningsprinciper kan tillämpas för att effektivisera verksamheten, minimera avfall och förbättra produktiviteten. Dessutom kan utforska alternativa tillverkningsmetoder, såsom tillsatsstillverkning, tillhandahålla kostnadseffektiva lösningar för att producera komplexa titanfästelement med minimalt materialavfall.

Svetsningstitan ger unika utmaningar på grund av dess reaktivitet med syre och kväve vid höga temperaturer. Detta kan leda till förorening och defekter i svetsen. Tillverkarna måste använda specialiserade svetstekniker, såsom gas volframbågsvetsning (GTAW) och säkerställa korrekt skärmning för att skydda svetsområdet. Användningen av inert gasskydd är avgörande för att förhindra oxidation under svetsprocessen. Vidare kan rengöring och värmebehandling efter svetsar förbättra svetsarnas kvalitet och integritet, vilket säkerställer att slutprodukten uppfyller stränga prestandanormer.

Utformningen av leder i titanfästen är avgörande för deras prestanda. Dålig leddesign kan leda till stresskoncentrationer och misslyckande under tjänsten. Ingenjörer måste noggrant överväga gemensamma geometri och lastningsförhållanden när de utformar titanfästelement. Att använda ändlig elementanalys (FEA) under designfasen kan hjälpa till att förutsäga hur lederna kommer att bete sig under olika belastningar, vilket möjliggör optimering innan produktionen börjar. Samarbete mellan design- och tillverkningsteam är viktigt för att säkerställa att gemensamma design inte bara är funktionella utan också tillverkbara.

Titanfästelement som används i kritiska tillämpningar måste uppfylla stränga industristandarder och förordningar. Detta kräver att tillverkarna implementerar robusta kvalitetskontrollprocesser för att säkerställa att deras produkter uppfyller alla nödvändiga specifikationer. Överensstämmelse med standarder som ASTM, ISO och AS9100 är avgörande för att upprätthålla trovärdighet och säkerställa säkerhet i applikationer som flyg- och medicinsk utrustning. Regelbundna revisioner och certifieringar kan hjälpa tillverkarna att hålla sig kompatibla och visa sitt engagemang för kvalitet.

Inspektionen av titanfästelement är avgörande för att säkerställa deras integritet och prestanda. NDT-metoder för icke-destruktiv testning (NDT), såsom ultraljudstestning och röntgeninspektion, används ofta för att upptäcka interna defekter. Dessa metoder kan dock vara tidskrävande och kostsamma. Tillverkarna måste balansera behovet av grundlig inspektion med önskan att upprätthålla produktionseffektiviteten. Implementering av automatiserade inspektionssystem kan hjälpa till att effektivisera processen, vilket möjliggör snabbare upptäckt av defekter samtidigt som högkvalitativs kvalitetsstandarder.

Tillgängligheten av titanlegeringar av hög kvalitet kan vara en betydande utmaning för tillverkare. Fluktuationer i utbud och efterfrågan kan leda till förseningar i produktion och ökade kostnader. Att etablera pålitliga relationer med leverantörer är avgörande för att säkerställa en stadig utbud av material. Tillverkare kan också överväga att diversifiera sin leverantörsbas för att mildra risker i samband med störningar i leveranskedjan. Dessutom kan upprätthålla en inventering av kritiska material hjälpa till att buffra mot brister och säkerställa kontinuitet i produktionen.

Att transportera titanfästelement kan vara komplicerade på grund av deras vikt och behovet av noggrann hantering för att undvika skador. Tillverkarna måste utveckla effektiva logistikstrategier för att minimera förseningar och säkerställa snabb leverans till kunder. Detta kan involvera att arbeta nära Logistics Partners för att optimera fraktvägar och metoder. Implementering av spårningssystem kan också förbättra synligheten i hela leveranskedjan, vilket gör att tillverkarna snabbt kan svara på eventuella problem som uppstår under transport.

Integrationen av automatisering och robotik i tillverkningsprocessen kan hjälpa till att hantera många av de utmaningar som är förknippade med titanfästelement. Automatiserade bearbetningssystem kan förbättra precisionen, minska cykeltiderna och sänka arbetskraftskostnaderna. Dessutom kan robotik förbättra materialhantering och monteringsprocesser, minska risken för mänskligt fel och förbättra den totala effektiviteten. Tillverkarna bör utforska möjligheterna att integrera automatisering i sin verksamhet, eftersom det kan leda till betydande förbättringar av produktivitet och kvalitet.

Tillsatsstillverkning eller 3D -utskrift framträder som ett genomförbart alternativ för att producera titanfästelement. Denna teknik möjliggör komplexa geometrier och minskat materialavfall, vilket gör det till ett attraktivt alternativ för vissa applikationer. Möjligheten att producera delar på begäran kan också minska ledtiderna och lagerkostnaderna. Tillverkarna måste dock se till att deras tillsatsstillverkningsprocesser uppfyller samma stränga kvalitetsstandarder som traditionella metoder. Pågående forskning och utveckling inom detta område kommer sannolikt att ge ytterligare framsteg inom produktionen av titanfästelement.

Tillverkning av titanfästelement presenterar en unik uppsättning utmaningar som kräver noggrann övervägande och innovativa lösningar. Från materialegenskaper och bearbetningssvårigheter för att kosta överväganden och lagstiftningsöverensstämmelse måste tillverkarna navigera i ett komplext landskap för att producera titanfästelement av hög kvalitet. Genom att utnyttja avancerad teknik och optimera processer kan företag övervinna dessa utmaningar och dra nytta av fördelarna med titanfästelement i olika branscher.

Titanium-fästelement erbjuder flera fördelar, inklusive ett högt styrka-till-vikt-förhållande, utmärkt korrosionsbeständighet och förmågan att motstå extrema temperaturer. Dessa fastigheter gör dem idealiska för applikationer inom flyg-, fordonsindustrin, där prestanda och tillförlitlighet är kritiska.

Machining Titanium är utmanande på grund av dess höga styrka, dålig värmeledningsförmåga och tendens att arbeta härdar. Dessa faktorer kan leda till ökad verktygsslitage, värmeproduktion och svårigheter att upprätthålla precision. Tillverkarna måste anta specialiserade bearbetningstekniker och verktyg för att effektivt arbeta med titan.

Tillverkare kan minska kostnaderna genom att optimera bearbetningsprocesser, investera i verktyg av hög kvalitet och utforska alternativa tillverkningsmetoder som tillsatsstillverkning. Dessutom kan noggrant materialval och effektiv hantering av leveranskedjor hjälpa till att sänka utgifterna och förbättra den totala lönsamheten.

Gas volframbågsvetsning (GTAW) används vanligtvis för svetsning av titan på grund av dess förmåga att producera svetsar av hög kvalitet. Korrekt skärmning och kontroll av svetsmiljön är avgörande för att förhindra förorening och säkerställa svetsens integritet.

Regleringsstandarder kräver att tillverkare implementerar strikta kvalitetskontrollprocesser för att säkerställa att titanfästelement uppfyller säkerhets- och prestationsspecifikationer. Överensstämmelse med dessa standarder är avgörande för applikationer inom kritiska branscher som flyg- och medicintekniska produkter, där misslyckande kan få allvarliga konsekvenser.

Titanreducerare spelar en avgörande roll för att minska underhållskostnaderna i olika branscher. Deras unika egenskaper, inklusive korrosionsmotstånd, hållbarhet och lätt natur, gör dem till ett utmärkt val för applikationer som kräver tillförlitlighet och effektivitet. Genom att investera i titanreducerare kan företag inte bara förbättra sin driftseffektivitet utan också uppnå betydande långsiktiga besparingar. Den strategiska användningen av titan i rörsystem representerar en framtänkande strategi för underhållshantering, vilket säkerställer att företag kan trivas på konkurrensutsatta marknader.

Titanreducerande är nödvändiga för att förbättra säkerheten i farliga kemiska miljöer. Deras unika egenskaper, inklusive korrosionsmotstånd, hög styrka och kompatibilitet med olika kemikalier, gör dem idealiska för användning i branscher där säkerheten är högsta prioritet. Genom att förhindra läckor, minska miljöpåverkan och säkerställa operativ effektivitet, spelar titanreducerande en avgörande roll för att skydda både arbetare och miljön. När branscher fortsätter att utvecklas och möta nya utmaningar kommer vikten av pålitliga och säkra material som titan endast att växa, vilket gör att titanreducerare är en viktig komponent i framtiden för kemisk bearbetning.

Titanreducerare är väsentliga komponenter för att främja hållbarhet inom industriell verksamhet. Deras unika egenskaper, inklusive korrosionsmotstånd, energieffektivitet och hållbarhet, gör dem ovärderliga i olika sektorer, från kemisk bearbetning till förnybar energi. När branscher fortsätter att prioritera hållbarhet kommer rollen som titanreducerare bara att bli mer betydande. Genom att investera i dessa avancerade material kan företag förbättra sin driftseffektivitet samtidigt som deras miljöpåverkan minimeras. Framtiden för Titanium Technology har ett stort löfte, med pågående framsteg som kommer att ytterligare stärka sin position som en hörnsten i hållbara industriella metoder.

Titan Flat -staplar spelar en avgörande roll i ljusvikten av flygplan och erbjuder en kombination av styrka, hållbarhet och korrosionsmotstånd. Deras användning i strukturella komponenter, fästelement, motordelar, landningsutrustningssystem och bränslesystem bidrar till förbättrad bränsleeffektivitet, förbättrad prestanda och ökad säkerhet. Medan det finns utmaningar som kostnader och bearbetbarhet, gör de långsiktiga fördelarna med att använda titanplattstänger dem till ett viktigt material i modern flygplansdesign. När luftfartsindustrin fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titan endast att öka, vilket stärker sin plats som ett nyckelmaterial inom flygplanstillverkning.

Att installera titanfästelement kräver noggrann uppmärksamhet på detaljer och anslutning till bästa praxis för att säkerställa optimal prestanda och livslängd. Genom att följa de riktlinjer som anges i den här artikeln kan du maximera fördelarna med titanfästelement i dina applikationer, vilket säkerställer säkerhet och tillförlitlighet. Investeringen i lämpliga installationstekniker betalar i form av förbättrad prestanda, minskade underhållskostnader och ökad säkerhet i kritiska tillämpningar.

Beläggning av titantrådade staplar är avgörande för att förbättra deras prestanda och livslängd. Olika metoder, inklusive PVD, elektroplätering, termisk sprutning, anodisering, laserbeläggning och CVD, erbjuder unika fördelar och applikationer. Genom att noggrant överväga de specifika kraven i applikationen kan tillverkare välja den mest lämpliga beläggningsmetoden för att säkerställa optimalt skydd och prestanda för titantrådade staplar. Den högra beläggningen förlänger inte bara livslängden för dessa komponenter utan förbättrar också deras funktionalitet och estetiska tilltalande, vilket gör dem mer konkurrenskraftiga på marknaden.

Titanfästelement är ett utmärkt val för olika applikationer på grund av deras styrka, lätta och korrosionsmotstånd. Materialen de är parade med kan dock påverka deras prestanda avsevärt. Rostfritt stål, aluminium, kolfiber, sammansatta material, andra titanlegeringar och nickellegeringar är alla lämpliga alternativ som kan förbättra effektiviteten hos titanfästen. Genom att noggrant överväga kompatibiliteten och egenskaperna hos dessa material kan ingenjörer och designers skapa robusta och pålitliga enheter för krävande applikationer.

Titantrådade staplar sticker ut som ett överlägset val för applikationer som kräver korrosionsmotstånd, styrka och lätta egenskaper. Även om de kan komma till en högre kostnad jämfört med andra material, motiverar de långsiktiga fördelarna när det gäller hållbarhet och prestanda ofta investeringen. När branscher fortsätter att söka material som tål hårda miljöer kommer titantrådade barer troligen att spela en allt viktigare roll i konstruktion och tillverkning. De pågående framstegen inom titanbehandling och applikationer kommer att ytterligare förbättra dess position som ett ledande material i olika sektorer.

Titan Reducers spelar en viktig roll för att förbättra effektiviteten i olika industriella processer. Deras unika egenskaper, inklusive korrosionsmotstånd, hög styrka och lätt natur, gör dem nödvändiga i applikationer som sträcker sig från kemisk bearbetning till olja och gas. Genom att förbättra flödesdynamiken, säkerställa hållbarhet, förbättra säkerheten och tillhandahålla mångsidighet, bidrar titanreducerare väsentligt till driftseffektivitet och kostnadsbesparingar. När branscherna fortsätter att utvecklas och söka effektivare lösningar förväntas efterfrågan på titanreducerare växa. Deras förmåga att motstå hårda förhållanden medan de upprätthåller prestanda gör dem till en värdefull tillgång i strävan efter effektivitet i industriella processer. De pågående framstegen inom Titanium Manufacturing and Processing Technologies kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker rollen som titanreducerare i modern industri.

Titantrådade staplar representerar ett betydande framsteg i material som används för lätta strukturer. Deras exceptionella styrka-till-vikt-förhållande, korrosionsbeständighet, mångsidighet, biokompatibilitet och trötthetsresistens gör dem till det bästa alternativet för olika applikationer inom flera branscher. När tekniken fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titantrådade staplar endast att öka och banar vägen för innovativa mönster och applikationer. Framtiden för konstruktion, flyg- och medicinsk teknik kommer sannolikt att se ännu större integration av titantrådade barer, vilket ytterligare stärker deras roll som en hörnsten i modern teknik.

Titan sticker ut som det bästa valet för reducerare i kemiska bearbetningsanläggningar på grund av dess exceptionella korrosionsbeständighet, höga styrka-till-viktförhållande, termisk stabilitet, resistens mot biofouling, långsiktig kostnadseffektivitet, mångsidighet och miljöfördelar. När den kemiska industrin fortsätter att utvecklas kommer antagandet av titanreducerare sannolikt att öka, drivet av behovet av säkrare, effektivare och miljövänliga lösningar. Kombinationen av dessa faktorer positionerar titan som ett material som inte bara uppfyller branschens nuvarande krav utan också banar vägen för framtida framsteg inom kemisk bearbetningsteknik.

Titanfästelement är väsentliga komponenter i den kemiska industrin, styrda av strikta standarder som säkerställer deras prestanda och tillförlitlighet. Deras unika egenskaper gör dem lämpliga för ett brett utbud av tillämpningar, från kemisk bearbetning till farmaceutisk tillverkning. När branscher fortsätter att söka material som tål hårda miljöer kommer efterfrågan på titanfästelement sannolikt att växa. Genom att följa etablerade standarder och erkänna fördelarna med titan kan företag förbättra sin operativa effektivitet och säkerhet.

Titanfatstänger är ett viktigt material i industrin med medicinsk utrustning och erbjuder en unik kombination av egenskaper som gör dem idealiska för olika applikationer. Deras biokompatibilitet, korrosionsmotstånd, styrka-till-viktförhållande och enkel tillverkning placerar dem som ett föredraget val för tillverkare av kirurgiska instrument, implantat och proteser. När tekniken går framåt kommer användningen av titanplatta barer på medicintekniska produkter sannolikt att utvidga, vilket ytterligare förbättrar patientvård och resultat. Den pågående forskningen och utvecklingen inom titanapplikationer kommer att fortsätta att driva innovation inom det medicinska området, vilket i slutändan gynnar både patienter och vårdgivare.

Titanreducerare erbjuder en mängd fördelar i marina miljöer, inklusive överlägsen korrosionsbeständighet, lätta egenskaper, förbättrad hållbarhet och kompatibilitet med andra material. Dessa fördelar gör dem till ett idealiskt val för olika marina applikationer, från strukturella komponenter till kritiska system som kylning och avgaser. När den marina industrin fortsätter att utvecklas kommer efterfrågan på högpresterande material som titan sannolikt att växa och banar vägen för effektivare och hållbara marina operationer. Genom att investera i Titanium Reducers kan marina operatörer förbättra sin operativa effektivitet, minska kostnaderna och bidra till en mer hållbar framtid för branschen.

Kostnaden för titanfästelement påverkas av olika faktorer, inklusive råvarupriser, tillverkningsprocesser, marknadens efterfrågan, ekonomiska förhållanden, tekniska framsteg och applikationsspecifika krav. Att förstå dessa faktorer är avgörande för att fatta informerade beslut om användningen av titanfästelement i olika applikationer. När branscher fortsätter att utvecklas och efterfrågan på lätt, högpresterande material växer, kommer dynamiken i prissättningen för titanfästen sannolikt att fortsätta att förändras. Tillverkare och upphandlingsspecialister måste hålla sig informerade om dessa trender för att effektivt hantera kostnader och säkerställa en framgångsrik integration av titanfästen i sina projekt.

Investering i titantrådade barer erbjuder många långsiktiga fördelar, inklusive kostnadsbesparingar, förbättrad prestanda, ökad säkerhet, miljöhållbarhet och mångsidighet i olika branscher. När företagen fortsätter att söka material som ger hållbarhet och tillförlitlighet, sticker titantrådade staplar ut som ett överlägset val. Deras unika egenskaper och applikationer gör dem till en viktig komponent i modern tillverkning och konstruktion och banar vägen för innovationer som förbättrar effektiviteten och säkerheten.

Att säkerställa kvaliteten på titanplatta staplar är en mångfacetterad process som involverar noggrant materialval, rigorösa tillverkningsprocesser och stränga kvalitetskontrollåtgärder. Genom att fokusera på dessa områden kan tillverkare producera högkvalitativa titanplatta staplar som uppfyller kraven från olika branscher. När efterfrågan på titan fortsätter att växa kommer att upprätthålla höga kvalitetsstandarder att vara avgörande för framgång på denna konkurrensmarknad.

Titantrådade staplar erbjuder många fördelar för fordonsapplikationer, inklusive lätta egenskaper, hög styrka, korrosionsmotstånd och hög temperatur hållbarhet. Deras användning i motorkomponenter, upphängningssystem, avgassystem och chassikomponenter belyser deras mångsidighet och effektivitet för att förbättra fordonets prestanda. När fordonsindustrin rör sig mot mer hållbara metoder förväntas beroende av titantrådade staplar växa, vilket gör dem till ett nyckelmaterial i framtiden för biltillverkning. Den pågående forskningen och utvecklingen inom titanlegeringar och tillverkningstekniker kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker Titaniums plats inom fordonssektorn.

Titanreducerande är nödvändiga inom flygindustrin, vilket ger väsentlig funktionalitet samtidigt som de bidrar till viktminskning och prestationsförbättring. Tillverkarna som nämns ovan är i framkant av denna teknik och erbjuder högkvalitativa produkter som uppfyller de stränga kraven från flyg- och rymdapplikationer. När branschen fortskrider kommer rollen som titanreducerare att fortsätta att expandera, drivs av behovet av effektivitet, säkerhet och innovation. De pågående framstegen inom Titanium -tekniken kommer sannolikt att leda till ännu fler tillämpningar och förbättringar inom flyg- och rymdteknik, vilket stärker Titaniums position som ett kritiskt material i framtiden för luftfarten.

När du överväger alternativ till titanplatta barer är det viktigt att väga för- och nackdelar med varje material baserat på dina specifika behov och budget. Aluminium och stål erbjuder kostnadseffektiva lösningar för allmänna tillämpningar, medan kolfiber ger hög prestanda för specialiserad användning. Niob och rostfritt stål är utmärkta val för specifika applikationer som kräver unika egenskaper. I slutändan kommer det bästa alternativet att bero på de specifika kraven i ditt projekt, inklusive vikt, styrka, korrosionsmotstånd och budgetbegränsningar. Genom att förstå egenskaperna hos varje material kan du fatta ett informerat beslut som uppfyller dina behov utan att bryta banken.