Menu de contenu

● Introduction à l'estampage en titane

● Comprendre l'avantage en titane

>> Propriétés du titane

>> Pourquoi choisir des feuilles de titane?

● Le processus d'estampage de la feuille de titane

>> Préparation et planification

>> Design et fabrication de matrices

>> L'opération d'estampage

>> Traitements post-emploi

● Applications des composants de feuille en titane estampillé

>> Industrie aérospatiale

>> Secteur automobile

>> Dispositifs et implants médicaux

>> Électronique grand public

● Avantages de l'estampage en titane

>> Précision et cohérence

>> Effectif de la production dans la production à haut volume

>> Flexibilité de conception

>> Propriétés de matériaux améliorés

● Défis dans l'estampage en titane

>> Coûts des matériaux

>> Usure d'outillage

>> Springback et formabilité

>> Gestion de la chaleur

● Tendances futures de l'estampage en titane

>> Simulation et modélisation avancées

>> Intégration de la fabrication additive

>> Pratiques de fabrication durables

>> Expansion dans de nouveaux marchés

● Conclusion

Introduction à l'estampage en titane

L'estampage des feuilles de titane est un processus de fabrication sophistiqué qui a gagné une traction significative dans diverses industries en raison de sa capacité à produire des composants complexes de haute qualité avec une précision exceptionnelle. Cette technique innovante combine les propriétés uniques du titane avec des technologies d'estampage avancées, entraînant des produits qui possèdent une résistance supérieure, des caractéristiques légères et une résistance à la corrosion. Alors que les industries cherchent continuellement des moyens d'améliorer les performances et l'efficacité, l'estampage des feuilles de titane est devenue une solution révolutionnaire, en particulier dans les secteurs de l'électronique aérospatiale, automobile, médical et grand public.

Comprendre l'avantage en titane

Propriétés du titane

Le titane est réputé pour sa remarquable combinaison de propriétés qui en font un matériau idéal pour de nombreuses applications. Son rapport résistance / poids élevé dépasse celui de nombreux autres métaux, y compris l'acier et l'aluminium. Cette caractéristique permet la création de composants légers mais incroyablement forts, ce qui est particulièrement précieux dans les industries où la réduction du poids est cruciale. De plus, le titane présente une excellente résistance à la corrosion, même dans des environnements difficiles, ce qui le rend adapté à une utilisation dans les applications marines et les équipements de traitement chimique.

Pourquoi choisir des feuilles de titane?

La sélection des feuilles de titane pour les processus d'estampage est entraînée par plusieurs facteurs. Premièrement, la formabilité du matériau permet la création de formes et de conceptions complexes qui seraient difficiles ou impossibles avec d'autres métaux. Deuxièmement, la durabilité du titane garantit que les composants estampés ont une longue durée de vie, réduisant le besoin de remplacements fréquents. Enfin, la biocompatibilité du titane en fait un excellent choix pour les implants et les dispositifs médicaux, où l'interaction avec le corps humain est une considération critique.

Le processus d'estampage de la feuille de titane

Préparation et planification

L'estampage des feuilles de titane commence par une préparation et une planification méticuleuses. Les ingénieurs et les concepteurs travaillent en collaboration pour créer des plans détaillés et des modèles 3D des composants souhaités. Cette étape implique un examen attentif de la géométrie de la partie, des propriétés de l'alliage de titane utilisé et des exigences spécifiques de l'application finale. La conception avancée par ordinateur (CAO) et les logiciels de simulation sont utilisés pour optimiser le processus d'estampage et prédire les défis potentiels.

Design et fabrication de matrices

L'un des aspects les plus critiques de l'estampage en titane est la conception et la fabrication des matrices d'estampage. Ces outils doivent être fabriqués avec une extrême précision pour assurer la précision et la cohérence du produit final. En raison des propriétés uniques du titane, les matériaux et les revêtements sont soigneusement sélectionnés pour résister aux contraintes et températures élevées impliquées dans le processus d'estampage. Les aciers à outils durcis et les traitements de surface avancés sont souvent utilisés pour prolonger la durée de vie et maintenir la qualité des pièces par rapport aux courses de production prolongées.

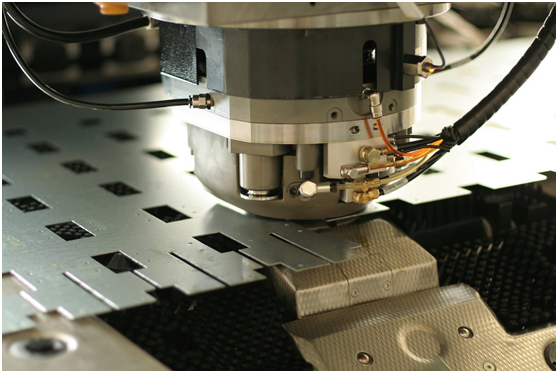

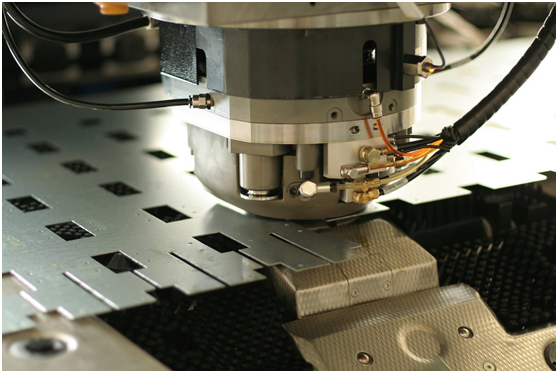

L'opération d'estampage

L'opération d'estampage réelle consiste à placer une feuille de titane dans une presse équipée des matrices conçues sur mesure. La presse applique une force énorme pour façonner la feuille de titane dans la forme souhaitée. Contrairement aux processus d'estampage pour les métaux plus doux, l'estampage en titane nécessite souvent des techniques spécialisées pour surmonter la forte résistance et la résistance du matériau à la déformation. Ceux-ci peuvent inclure l'estampage à chaud, où le titane est chauffé pour augmenter sa malléabilité, ou des processus d'estampage en plusieurs étapes qui forment progressivement le matériau en formes complexes.

Traitements post-emploi

Après le processus d'estampage, les composants en titane subissent souvent des traitements supplémentaires pour améliorer leurs propriétés ou leur apparence. Ceux-ci peuvent inclure des traitements thermiques pour soulager les contraintes internes, la finition de surface pour améliorer l'esthétique ou les fonctionnalités et les inspections de contrôle de la qualité pour assurer la conformité aux normes strictes de l'industrie. La phase de post-obstacle est cruciale pour réaliser le plein potentiel des pièces toanium et répondre aux exigences rigoureuses de la fabrication moderne.

Applications des composants de feuille en titane estampillé

Industrie aérospatiale

Le secteur aérospatial a été à l'avant-garde de l'adoption de la technologie d'estampage en titane. Les fabricants d'avions utilisent des composants en titane estampillés dans diverses applications, des éléments structurels aux pièces du moteur. La capacité de créer des composants légers et à haute résistance par l'estampage a contribué au développement d'avions plus économes en carburant et performants. Les exemples incluent les attaches en titane, les supports et les structures complexes de la cellule qui bénéficient de l'excellent rapport résistance / poids du matériau et de la résistance à la fatigue.

Secteur automobile

Alors que l'industrie automobile vise une plus grande efficacité énergétique et performances, des composants de feuille de titane estampillés ont trouvé leur chemin dans les véhicules haut de gamme et de performance. Les systèmes d'échappement en titane, les composants de suspension et même les panneaux de carrosserie sont produits en utilisant des techniques d'estampage avancées. Ces pièces offrent des économies de poids importantes sans compromettre la résistance ou la durabilité, contribuant à l'amélioration de la dynamique des véhicules et aux émissions réduites.

Dispositifs et implants médicaux

La biocompatibilité et la résistance à la corrosion du titane en font un matériau idéal pour les applications médicales. Des feuilles de titane estampillées sont utilisées pour créer un large éventail de dispositifs et d'implants médicaux, y compris des prothèses orthopédiques, des implants dentaires et des instruments chirurgicaux. La capacité de tamponner le titane en formes précises permet de créer des implants personnalisés qui imitent étroitement les structures anatomiques naturelles, l'amélioration des résultats des patients et la qualité de vie.

Électronique grand public

Dans le domaine de l'électronique grand public, les composants en titane estampés sont précieux pour leur force, leurs propriétés légères et leur attrait esthétique. Les smartphones haut de gamme, les ordinateurs portables et les appareils portables intègrent souvent des éléments de titane dans leur châssis ou leurs composants externes. Ces pièces fournissent non seulement la durabilité et la résistance aux rayures, mais contribuent également à l'apparence premium des appareils.

Avantages de l'estampage en titane

Précision et cohérence

L'un des principaux avantages de l'estampage des feuilles de titane est la capacité de produire des pièces très précises et cohérentes. La nature contrôlée du processus d'estampage, combinée à des techniques de conception et de fabrication avancées, garantit que chaque composant répond aux spécifications exactes. Ce niveau de précision est crucial dans les industries où les tolérances sont mesurées dans les microns et la cohérence partielle à partie est primordiale.

Effectif de la production dans la production à haut volume

Bien que les coûts de configuration initiaux de l'estampage en titane puissent être significatifs, le processus devient très rentable dans les scénarios de production à haut volume. Une fois les matrices et les processus optimisés, l'estampage permet une production rapide de pièces complexes avec un minimum de déchets de matériaux. Cette efficacité se traduit par une baisse des coûts par unité, ce qui rend les composants en titane plus accessibles pour une gamme plus large d'applications.

Flexibilité de conception

La technologie d'estampage offre une flexibilité de conception remarquable lorsque vous travaillez avec des feuilles de titane. Les ingénieurs peuvent créer des composants avec des géométries complexes, y compris des tirages profonds, des rayons serrés et des contours complexes qui seraient difficiles ou impossibles à réaliser avec des méthodes d'usinage traditionnelles. Cette flexibilité ouvre de nouvelles possibilités de conception et d'innovation de produits dans diverses industries.

Propriétés de matériaux améliorés

Le processus d'estampage peut en fait améliorer certaines propriétés des feuilles de titane. Par exemple, le durcissement du travail pendant l'estampage peut augmenter la résistance du matériau dans des zones spécifiques du composant. De plus, la déformation contrôlée de la feuille de titane peut être utilisée pour créer des pièces avec des structures de grains optimisées, améliorant encore leurs propriétés mécaniques.

Défis dans l'estampage en titane

Coûts des matériaux

L'un des principaux défis de l'estampage en titane est le coût élevé de la matière première. Le titane est nettement plus cher que l'acier ou l'aluminium, ce qui peut avoir un impact sur le coût global du produit final. Cependant, les avantages à long terme de l'utilisation du titane, comme une durabilité accrue et une réduction de l'entretien, l'emportent souvent sur l'investissement initial.

Usure d'outillage

La forte résistance du titane peut entraîner une usure accélérée sur les matrices d'estampage et les outils. Cela nécessite l'utilisation de matériaux et de revêtements d'outils avancés, ainsi que de la maintenance et du remplacement des outils plus fréquents. Les fabricants doivent équilibrer soigneusement la durée de vie des outils avec l'efficacité de la production pour optimiser le processus d'estampage.

Springback et formabilité

Le titane présente un relâchement significatif après l'estampage, ce qui peut rendre difficile la réalisation de dimensions finales précises. De plus, la formabilité limitée du matériau à température ambiante peut restreindre la complexité des formes qui peuvent être tamponnées en une seule opération. Surmonter ces défis nécessite souvent une conception sophistiquée, des processus d'estampage à plusieurs étapes ou l'utilisation de techniques d'estampage à chaud.

Gestion de la chaleur

Pendant le processus d'estampage, le titane peut générer une chaleur significative en raison de sa faible conductivité thermique. Cette accumulation de chaleur peut affecter les propriétés du matériau et la qualité de la pièce estampillée. Des stratégies de gestion de la chaleur appropriées, telles que le refroidissement et la lubrification contrôlées, sont essentiels pour maintenir la qualité des parties et la vie des outils.

Tendances futures de l'estampage en titane

Simulation et modélisation avancées

L'avenir de l'estampage en titane réside dans le développement d'outils de simulation et de modélisation plus sophistiqués. Ces solutions logicielles avancées permettront aux fabricants de prédire et d'optimiser le processus d'estampage avec une précision sans précédent, réduisant le temps de développement et les coûts tout en améliorant la qualité des pièces.

Intégration de la fabrication additive

La combinaison de l'estampage en titane avec des technologies de fabrication additive est une frontière passionnante. Les processus hybrides qui intègrent l'impression 3D avec l'estampage traditionnel pourraient permettre la création de composants de titane encore plus complexes et personnalisés, repoussant les limites de ce qui est possible dans la fabrication.

Pratiques de fabrication durables

À mesure que les préoccupations environnementales deviennent de plus en plus importantes, l'industrie de l'estampage en titane est susceptible de se concentrer sur le développement de pratiques plus durables. Cela peut inclure une amélioration de l'utilisation des matériaux, des processus d'estampage économes en énergie et le développement de techniques de recyclage pour la ferraille en titane généré pendant le processus d'estampage.

Expansion dans de nouveaux marchés

Alors que les avantages de l'estampage en titane deviennent plus largement reconnus, nous pouvons nous attendre à voir la technologie adoptée dans les nouvelles industries et applications. Des composants des énergies renouvelables aux équipements sportifs avancés, les propriétés uniques des feuilles de titane estampées continueront de trouver des utilisations nouvelles et innovantes.

Conclusion

Estampillage Les feuilles de titane représentent une progression importante dans la technologie de fabrication, offrant une combinaison unique de précision, d'efficacité et de performance matérielle. Alors que les industries continuent d'exiger des composants plus légers, plus forts et plus complexes, le rôle de l'estampage des feuilles de titane dans la fabrication moderne devrait se développer. En abordant les défis actuels et en tenant compte des innovations futures, cette technologie jouera sans aucun doute un rôle crucial dans la formation des produits de demain, des merveilles aérospatiales aux dispositifs médicaux vitaux.