Visningar: 300 Författare: Varaktig Titanium Publish Tid: 2024-10-20 Ursprung: Plats

Innehållsmeny

● Introduktion till stämpel för titanplåt

>> Förberedelser och planering

>> Die design och tillverkning

>> Efterstämpande behandlingar

● Tillämpningar av stämplade titanplåtkomponenter

>> Flygindustri

>> Bilsektor

>> Medicinsk utrustning och implantat

● Fördelar med stämpel för titanplåt

>> Kostnadseffektivitet i produktion med hög volym

>> Förbättrade materialegenskaper

● Utmaningar i stämpel för titanplåt

● Framtida trender i stämpel för titanplåt

>> Avancerad simulering och modellering

>> Integration av tillsatsstillverkning

>> Hållbar tillverkningspraxis

>> Expansion till nya marknader

● Slutsats

Titanium Sheet Stamping är en sofistikerad tillverkningsprocess som har fått betydande dragkraft i olika branscher på grund av dess förmåga att producera högkvalitativa, komplexa komponenter med exceptionell precision. Denna innovativa teknik kombinerar de unika egenskaperna hos titan med avancerad stämpelteknik, vilket resulterar i produkter som har överlägsen styrka, lätta egenskaper och korrosionsbeständighet. När branscher kontinuerligt söker sätt att förbättra prestanda och effektivitet har stämplingen av titanark dykt upp som en speländringslösning, särskilt inom flyg-, fordons-, medicinska och konsumentelektroniksektorer.

Titan är känt för sin anmärkningsvärda kombination av egenskaper som gör det till ett idealiskt material för många applikationer. Dess höga styrka-till-vikt-förhållande överträffar det för många andra metaller, inklusive stål och aluminium. Denna egenskap möjliggör skapandet av lätta men otroligt starka komponenter, vilket är särskilt värdefullt i branscher där viktminskningen är avgörande. Dessutom uppvisar titan utmärkt korrosionsbeständighet, även i hårda miljöer, vilket gör det lämpligt för användning i marina applikationer och kemisk bearbetningsutrustning.

Valet av titanark för stämpelprocesser drivs av flera faktorer. För det första möjliggör materialets formbarhet skapa komplexa former och mönster som skulle vara utmanande eller omöjliga med andra metaller. För det andra säkerställer titanens hållbarhet att stämplade komponenter har en lång livslängd, vilket minskar behovet av ofta ersättare. Slutligen gör biokompatibiliteten hos titan det till ett utmärkt val för medicinska implantat och enheter, där interaktion med människokroppen är en kritisk övervägande.

Stamperingen av titanark börjar med noggrann förberedelse och planering. Ingenjörer och designers arbetar i samarbete för att skapa detaljerade ritningar och 3D -modeller av de önskade komponenterna. Detta steg innebär noggrant övervägande av delens geometri, egenskaperna för titanlegeringen som används och de specifika kraven i slutapplikationen. Avancerad datorstödd design (CAD) och simuleringsprogramvara används för att optimera stämplingsprocessen och förutsäga potentiella utmaningar.

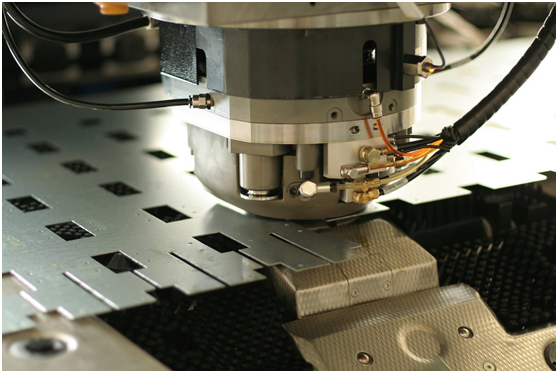

En av de mest kritiska aspekterna av stämpel för titanark är designen och tillverkningen av stämplingen. Dessa verktyg måste utformas med extrem precision för att säkerställa den slutliga produktens noggrannhet och konsistens. På grund av Titaniums unika egenskaper väljs matmaterial och beläggningar noggrant för att motstå de höga spänningarna och temperaturerna som är involverade i stämpelprocessen. Härdade verktygsstål och avancerade ytbehandlingar används ofta för att förlänga livslängden och upprätthålla delkvalitet över utökade produktionskörningar.

Den faktiska stämpeloperationen innebär att placera ett titanark i en press utrustad med de specialdesignade matriserna. Pressen tillämpar en enorm kraft för att forma titanarket till önskad form. Till skillnad från stämplingsprocesser för mjukare metaller kräver ofta titanarkstämpel specialiserade tekniker för att övervinna materialets höga styrka och motstånd mot deformation. Dessa kan inkludera varm stämpling, där titanen upphettas för att öka dess formbarhet, eller flerstegsstampningsprocesser som gradvis bildar materialet till komplexa former.

Efter stämplingsprocessen genomgår titankomponenter ofta ytterligare behandlingar för att förbättra deras egenskaper eller utseende. Dessa kan inkludera värmebehandlingar för att lindra interna spänningar, ytbehandling för att förbättra estetik eller funktionalitet och kvalitetskontrollinspektioner för att säkerställa överensstämmelse med stränga industristandarder. Fasen efter stämplingen är avgörande för att förverkliga den fulla potentialen för titanstampade delar och uppfylla de krävande kraven i modern tillverkning.

Aerospace -sektorn har varit i framkant när det gäller att anta stämpelteknik för titanark. Flygplanstillverkare använder stämplade titankomponenter i olika applikationer, från strukturella element till motordelar. Möjligheten att skapa lätta, högstyrka komponenter genom stämpel har bidragit till utvecklingen av mer bränsleeffektiva och performanta flygplan. Exempel inkluderar titanfästelement, konsoler och komplexa flygramstrukturer som drar nytta av materialets utmärkta styrka-till-viktförhållande och motstånd mot trötthet.

När fordonsindustrin strävar efter större bränsleeffektivitet och prestanda har stämplade titanplåtkomponenter hittat sin väg till avancerade fordon och prestanda. Titanavgassystem, suspensionskomponenter och till och med kroppspaneler produceras med avancerade stämpeltekniker. Dessa delar erbjuder betydande viktbesparingar utan att kompromissa med styrka eller hållbarhet, vilket bidrar till förbättrad fordonsdynamik och minskade utsläpp.

Biokompatibiliteten och korrosionsbeständigheten hos titan gör det till ett idealiskt material för medicinska tillämpningar. Stämplade titanark används för att skapa ett brett utbud av medicintekniska produkter och implantat, inklusive ortopediska proteser, tandimplantat och kirurgiska instrument. Förmågan att stämpla titan till exakta former möjliggör skapandet av anpassade passformar som nära efterliknar naturliga anatomiska strukturer, vilket förbättrar patientens resultat och livskvalitet.

Inom konsumentelektronikens rike uppskattas stämplade titankomponenter för sin styrka, lätta egenskaper och estetisk tilltal. High-end smartphones, bärbara datorer och bärbara enheter innehåller ofta titanelement i sina chassi eller externa komponenter. Dessa delar ger inte bara hållbarhet och repmotstånd utan bidrar också till enhetens premiumutseende och känsla.

En av de främsta fördelarna med att stämpla titanark är förmågan att producera mycket exakta och konsekventa delar. Den kontrollerade karaktären av stämplingsprocessen, i kombination med avancerad design- och tillverkningstekniker, säkerställer att varje komponent uppfyller exakta specifikationer. Denna precisionsnivå är avgörande i branscher där toleranser mäts i mikron och del-till-del-konsistens är av största vikt.

Medan de initiala installationskostnaderna för stämpel för titanark kan vara betydande, blir processen mycket kostnadseffektiv i produktionsscenarier med hög volym. När Dies och processerna är optimerade möjliggör stämpel snabb produktion av komplexa delar med minimalt materialavfall. Denna effektivitet innebär lägre kostnader per enhet, vilket gör titankomponenter mer tillgängliga för ett bredare utbud av applikationer.

Stamping Technology erbjuder anmärkningsvärd designflexibilitet när du arbetar med titanark. Ingenjörer kan skapa komponenter med intrikata geometrier, inklusive djupa dragningar, snäva radier och komplexa konturer som skulle vara utmanande eller omöjliga att uppnå med traditionella bearbetningsmetoder. Denna flexibilitet öppnar upp nya möjligheter för produktdesign och innovation i olika branscher.

Stämpelprocessen kan faktiskt förbättra vissa egenskaper hos titanark. Till exempel kan arbetshärdning under stämpling öka styrkan hos materialet i specifika områden i komponenten. Dessutom kan den kontrollerade deformationen av titanarket användas för att skapa delar med optimerade kornstrukturer, vilket ytterligare förbättrar deras mekaniska egenskaper.

En av de främsta utmaningarna i stämpel för titanark är de höga kostnaderna för råmaterialet. Titan är betydligt dyrare än stål eller aluminium, vilket kan påverka den totala kostnaden för slutprodukten. De långsiktiga fördelarna med att använda titan, såsom ökad hållbarhet och minskat underhåll, uppväger emellertid ofta den initiala investeringen.

Den höga styrkan hos titan kan leda till accelererad slitage på stämplar och verktyg. Detta kräver användning av avancerade verktygsmaterial och beläggningar, samt mer frekvent verktygsunderhåll och utbyte. Tillverkarna måste noggrant balansera verktygets livslängd med produktionseffektivitet för att optimera stämpelprocessen.

Titan uppvisar betydande springback efter stämpel, vilket kan göra det utmanande att uppnå exakta slutliga dimensioner. Dessutom kan materialets begränsade formbarhet vid rumstemperatur begränsa komplexiteten hos former som kan stämplas i en enda operation. Att övervinna dessa utmaningar kräver ofta sofistikerad formkonstruktion, stämpelprocesser med flera steg eller användning av heta stämplingstekniker.

Under stämplingsprocessen kan titan generera betydande värme på grund av dess låga värmeledningsförmåga. Denna värmeuppbyggnad kan påverka materialets egenskaper och kvaliteten på den stämplade delen. Rätt värmehanteringsstrategier, såsom kontrollerad kylning och smörjning, är viktiga för att upprätthålla delkvalitet och verktygslivslängd.

Framtiden för stämpel för titanark ligger i utvecklingen av mer sofistikerade simulerings- och modelleringsverktyg. Dessa avancerade mjukvarulösningar gör det möjligt för tillverkare att förutsäga och optimera stämplingsprocessen med enastående noggrannhet, vilket minskar utvecklingstiden och kostnaderna samtidigt som delkvaliteten förbättras.

Kombinationen av stämpel för titanplåt med tillsatsstillverkningstekniker är en spännande gräns. Hybridprocesser som innehåller 3D -utskrift med traditionell stämpel kan möjliggöra skapandet av ännu mer komplexa och anpassade titankomponenter, vilket driver gränserna för vad som är möjligt i tillverkningen.

När miljöhänsyn blir allt viktigare, kommer titanarkstämpelindustrin sannolikt att fokusera på att utveckla mer hållbara metoder. Detta kan inkludera förbättrat materialutnyttjande, energieffektiva stämpelprocesser och utvecklingen av återvinningstekniker för titanskrot som genererades under stämplingsprocessen.

När fördelarna med stämpel för titanplåt blir mer erkända kan vi förvänta oss att se tekniken som används i nya branscher och applikationer. Från förnybara energikomponenter till avancerad sportutrustning kommer de unika egenskaperna hos stämplade titanark att fortsätta hitta nya och innovativa användningsområden.

Stämpling Titanark representerar ett betydande framsteg inom tillverkningsteknologi, och erbjuder en unik kombination av precision, effektivitet och materialprestanda. När branscher fortsätter att kräva lättare, starkare och mer komplexa komponenter kommer rollen för stämpel för titanark i modern tillverkning att växa. Genom att ta itu med aktuella utmaningar och omfamna framtida innovationer kommer denna teknik utan tvekan att spela en avgörande roll för att utforma morgondagens produkter, från flyg- och rymdmöjligheter till livräddande medicintekniska produkter.

Titanreducerare är väsentliga komponenter för att främja hållbarhet inom industriell verksamhet. Deras unika egenskaper, inklusive korrosionsmotstånd, energieffektivitet och hållbarhet, gör dem ovärderliga i olika sektorer, från kemisk bearbetning till förnybar energi. När branscher fortsätter att prioritera hållbarhet kommer rollen som titanreducerare bara att bli mer betydande. Genom att investera i dessa avancerade material kan företag förbättra sin driftseffektivitet samtidigt som deras miljöpåverkan minimeras. Framtiden för Titanium Technology har ett stort löfte, med pågående framsteg som kommer att ytterligare stärka sin position som en hörnsten i hållbara industriella metoder.

Titan Flat -staplar spelar en avgörande roll i ljusvikten av flygplan och erbjuder en kombination av styrka, hållbarhet och korrosionsmotstånd. Deras användning i strukturella komponenter, fästelement, motordelar, landningsutrustningssystem och bränslesystem bidrar till förbättrad bränsleeffektivitet, förbättrad prestanda och ökad säkerhet. Medan det finns utmaningar som kostnader och bearbetbarhet, gör de långsiktiga fördelarna med att använda titanplattstänger dem till ett viktigt material i modern flygplansdesign. När luftfartsindustrin fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titan endast att öka, vilket stärker sin plats som ett nyckelmaterial inom flygplanstillverkning.

Att installera titanfästelement kräver noggrann uppmärksamhet på detaljer och anslutning till bästa praxis för att säkerställa optimal prestanda och livslängd. Genom att följa de riktlinjer som anges i den här artikeln kan du maximera fördelarna med titanfästelement i dina applikationer, vilket säkerställer säkerhet och tillförlitlighet. Investeringen i lämpliga installationstekniker betalar i form av förbättrad prestanda, minskade underhållskostnader och ökad säkerhet i kritiska tillämpningar.

Beläggning av titantrådade staplar är avgörande för att förbättra deras prestanda och livslängd. Olika metoder, inklusive PVD, elektroplätering, termisk sprutning, anodisering, laserbeläggning och CVD, erbjuder unika fördelar och applikationer. Genom att noggrant överväga de specifika kraven i applikationen kan tillverkare välja den mest lämpliga beläggningsmetoden för att säkerställa optimalt skydd och prestanda för titantrådade staplar. Den högra beläggningen förlänger inte bara livslängden för dessa komponenter utan förbättrar också deras funktionalitet och estetiska tilltalande, vilket gör dem mer konkurrenskraftiga på marknaden.

Titanfästelement är ett utmärkt val för olika applikationer på grund av deras styrka, lätta och korrosionsmotstånd. Materialen de är parade med kan dock påverka deras prestanda avsevärt. Rostfritt stål, aluminium, kolfiber, sammansatta material, andra titanlegeringar och nickellegeringar är alla lämpliga alternativ som kan förbättra effektiviteten hos titanfästen. Genom att noggrant överväga kompatibiliteten och egenskaperna hos dessa material kan ingenjörer och designers skapa robusta och pålitliga enheter för krävande applikationer.

Titantrådade staplar sticker ut som ett överlägset val för applikationer som kräver korrosionsmotstånd, styrka och lätta egenskaper. Även om de kan komma till en högre kostnad jämfört med andra material, motiverar de långsiktiga fördelarna när det gäller hållbarhet och prestanda ofta investeringen. När branscher fortsätter att söka material som tål hårda miljöer kommer titantrådade barer troligen att spela en allt viktigare roll i konstruktion och tillverkning. De pågående framstegen inom titanbehandling och applikationer kommer att ytterligare förbättra dess position som ett ledande material i olika sektorer.

Titan Reducers spelar en viktig roll för att förbättra effektiviteten i olika industriella processer. Deras unika egenskaper, inklusive korrosionsmotstånd, hög styrka och lätt natur, gör dem nödvändiga i applikationer som sträcker sig från kemisk bearbetning till olja och gas. Genom att förbättra flödesdynamiken, säkerställa hållbarhet, förbättra säkerheten och tillhandahålla mångsidighet, bidrar titanreducerare väsentligt till driftseffektivitet och kostnadsbesparingar. När branscherna fortsätter att utvecklas och söka effektivare lösningar förväntas efterfrågan på titanreducerare växa. Deras förmåga att motstå hårda förhållanden medan de upprätthåller prestanda gör dem till en värdefull tillgång i strävan efter effektivitet i industriella processer. De pågående framstegen inom Titanium Manufacturing and Processing Technologies kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker rollen som titanreducerare i modern industri.

Titantrådade staplar representerar ett betydande framsteg i material som används för lätta strukturer. Deras exceptionella styrka-till-vikt-förhållande, korrosionsbeständighet, mångsidighet, biokompatibilitet och trötthetsresistens gör dem till det bästa alternativet för olika applikationer inom flera branscher. När tekniken fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titantrådade staplar endast att öka och banar vägen för innovativa mönster och applikationer. Framtiden för konstruktion, flyg- och medicinsk teknik kommer sannolikt att se ännu större integration av titantrådade barer, vilket ytterligare stärker deras roll som en hörnsten i modern teknik.

Titan sticker ut som det bästa valet för reducerare i kemiska bearbetningsanläggningar på grund av dess exceptionella korrosionsbeständighet, höga styrka-till-viktförhållande, termisk stabilitet, resistens mot biofouling, långsiktig kostnadseffektivitet, mångsidighet och miljöfördelar. När den kemiska industrin fortsätter att utvecklas kommer antagandet av titanreducerare sannolikt att öka, drivet av behovet av säkrare, effektivare och miljövänliga lösningar. Kombinationen av dessa faktorer positionerar titan som ett material som inte bara uppfyller branschens nuvarande krav utan också banar vägen för framtida framsteg inom kemisk bearbetningsteknik.

Titanfästelement är väsentliga komponenter i den kemiska industrin, styrda av strikta standarder som säkerställer deras prestanda och tillförlitlighet. Deras unika egenskaper gör dem lämpliga för ett brett utbud av tillämpningar, från kemisk bearbetning till farmaceutisk tillverkning. När branscher fortsätter att söka material som tål hårda miljöer kommer efterfrågan på titanfästelement sannolikt att växa. Genom att följa etablerade standarder och erkänna fördelarna med titan kan företag förbättra sin operativa effektivitet och säkerhet.

Titanfatstänger är ett viktigt material i industrin med medicinsk utrustning och erbjuder en unik kombination av egenskaper som gör dem idealiska för olika applikationer. Deras biokompatibilitet, korrosionsmotstånd, styrka-till-viktförhållande och enkel tillverkning placerar dem som ett föredraget val för tillverkare av kirurgiska instrument, implantat och proteser. När tekniken går framåt kommer användningen av titanplatta barer på medicintekniska produkter sannolikt att utvidga, vilket ytterligare förbättrar patientvård och resultat. Den pågående forskningen och utvecklingen inom titanapplikationer kommer att fortsätta att driva innovation inom det medicinska området, vilket i slutändan gynnar både patienter och vårdgivare.

Titanreducerare erbjuder en mängd fördelar i marina miljöer, inklusive överlägsen korrosionsbeständighet, lätta egenskaper, förbättrad hållbarhet och kompatibilitet med andra material. Dessa fördelar gör dem till ett idealiskt val för olika marina applikationer, från strukturella komponenter till kritiska system som kylning och avgaser. När den marina industrin fortsätter att utvecklas kommer efterfrågan på högpresterande material som titan sannolikt att växa och banar vägen för effektivare och hållbara marina operationer. Genom att investera i Titanium Reducers kan marina operatörer förbättra sin operativa effektivitet, minska kostnaderna och bidra till en mer hållbar framtid för branschen.

Kostnaden för titanfästelement påverkas av olika faktorer, inklusive råvarupriser, tillverkningsprocesser, marknadens efterfrågan, ekonomiska förhållanden, tekniska framsteg och applikationsspecifika krav. Att förstå dessa faktorer är avgörande för att fatta informerade beslut om användningen av titanfästelement i olika applikationer. När branscher fortsätter att utvecklas och efterfrågan på lätt, högpresterande material växer, kommer dynamiken i prissättningen för titanfästen sannolikt att fortsätta att förändras. Tillverkare och upphandlingsspecialister måste hålla sig informerade om dessa trender för att effektivt hantera kostnader och säkerställa en framgångsrik integration av titanfästen i sina projekt.

Investering i titantrådade barer erbjuder många långsiktiga fördelar, inklusive kostnadsbesparingar, förbättrad prestanda, ökad säkerhet, miljöhållbarhet och mångsidighet i olika branscher. När företagen fortsätter att söka material som ger hållbarhet och tillförlitlighet, sticker titantrådade staplar ut som ett överlägset val. Deras unika egenskaper och applikationer gör dem till en viktig komponent i modern tillverkning och konstruktion och banar vägen för innovationer som förbättrar effektiviteten och säkerheten.

Att säkerställa kvaliteten på titanplatta staplar är en mångfacetterad process som involverar noggrant materialval, rigorösa tillverkningsprocesser och stränga kvalitetskontrollåtgärder. Genom att fokusera på dessa områden kan tillverkare producera högkvalitativa titanplatta staplar som uppfyller kraven från olika branscher. När efterfrågan på titan fortsätter att växa kommer att upprätthålla höga kvalitetsstandarder att vara avgörande för framgång på denna konkurrensmarknad.

Titantrådade staplar erbjuder många fördelar för fordonsapplikationer, inklusive lätta egenskaper, hög styrka, korrosionsmotstånd och hög temperatur hållbarhet. Deras användning i motorkomponenter, upphängningssystem, avgassystem och chassikomponenter belyser deras mångsidighet och effektivitet för att förbättra fordonets prestanda. När fordonsindustrin rör sig mot mer hållbara metoder förväntas beroende av titantrådade staplar växa, vilket gör dem till ett nyckelmaterial i framtiden för biltillverkning. Den pågående forskningen och utvecklingen inom titanlegeringar och tillverkningstekniker kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker Titaniums plats inom fordonssektorn.

Titanreducerande är nödvändiga inom flygindustrin, vilket ger väsentlig funktionalitet samtidigt som de bidrar till viktminskning och prestationsförbättring. Tillverkarna som nämns ovan är i framkant av denna teknik och erbjuder högkvalitativa produkter som uppfyller de stränga kraven från flyg- och rymdapplikationer. När branschen fortskrider kommer rollen som titanreducerare att fortsätta att expandera, drivs av behovet av effektivitet, säkerhet och innovation. De pågående framstegen inom Titanium -tekniken kommer sannolikt att leda till ännu fler tillämpningar och förbättringar inom flyg- och rymdteknik, vilket stärker Titaniums position som ett kritiskt material i framtiden för luftfarten.

När du överväger alternativ till titanplatta barer är det viktigt att väga för- och nackdelar med varje material baserat på dina specifika behov och budget. Aluminium och stål erbjuder kostnadseffektiva lösningar för allmänna tillämpningar, medan kolfiber ger hög prestanda för specialiserad användning. Niob och rostfritt stål är utmärkta val för specifika applikationer som kräver unika egenskaper. I slutändan kommer det bästa alternativet att bero på de specifika kraven i ditt projekt, inklusive vikt, styrka, korrosionsmotstånd och budgetbegränsningar. Genom att förstå egenskaperna hos varje material kan du fatta ett informerat beslut som uppfyller dina behov utan att bryta banken.

Titanium -fästelement representerar ett betydande framsteg inom fästningstekniken och erbjuder unika fördelar som driver deras antagande över olika branscher. Innovationer inom tillverkningstekniker, beläggningsteknologier, smarta fästelement och hållbara metoder formar framtiden för titanfästelement. När branscherna fortsätter att söka lätta, hållbara och korrosionsbeständiga lösningar förväntas efterfrågan på titanfästelement växa och banar väg för ytterligare innovationer och applikationer.

Produktionen av titanplatta staplar är en komplex process som kräver noggrann uppmärksamhet på detaljer i varje steg. Från val av råvaror till slutkvalitetskontroll är varje steg avgörande för att säkerställa att slutprodukten uppfyller de höga standarder som krävs för dess olika applikationer. När industrierna fortsätter att söka lätta och korrosionsbeständiga material förväntas efterfrågan på högkvalitativa titanplatta staplar växa. De pågående framstegen inom tillverkningstekniker och materialvetenskap kommer ytterligare att förbättra kapaciteten och tillämpningarna av titanplatta staplar, som stärker deras roll i modern teknik.