Menu di contenuto

● Introduzione alla timbratura del foglio di titanio

● Comprensione del vantaggio in titanio

>> Proprietà del titanio

>> Perché scegliere fogli di titanio?

● Il processo di stampaggio del foglio in titanio

>> Preparazione e pianificazione

>> Design e fabbricazione

>> L'operazione di stampaggio

>> Trattamenti post-stamping

● Applicazioni di componenti del foglio di titanio timbrato

>> Industria aerospaziale

>> Settore automobilistico

>> Dispositivi e impianti medici

>> Elettronica di consumo

● Vantaggi della timbratura del foglio di titanio

>> Precisione e coerenza

>> Efficacia in termini di costi in produzione ad alto volume

>> Flessibilità di progettazione

>> Proprietà materiali migliorate

● Sfide nella timbratura del foglio di titanio

>> Costi materiali

>> Abbigliamento per utensili

>> Springback e formabilità

>> Gestione del calore

● Tendenze future nella timbratura del foglio di titanio

>> Simulazione e modellazione avanzate

>> Integrazione della produzione additiva

>> Pratiche di produzione sostenibili

>> Espansione in nuovi mercati

● Conclusione

Introduzione alla timbratura del foglio di titanio

Il timbro in foglio di titanio è un sofisticato processo di produzione che ha guadagnato una trazione significativa in vari settori a causa della sua capacità di produrre componenti complessi di alta qualità con eccezionale precisione. Questa tecnica innovativa combina le proprietà uniche del titanio con le tecnologie di stampaggio avanzate, con conseguenti prodotti che vantano una resistenza superiore, caratteristiche leggere e resistenza alla corrosione. Dato che le industrie cercano continuamente modi per migliorare le prestazioni e l'efficienza, la timbratura dei fogli di titanio è emersa come una soluzione che cambia il gioco, in particolare nei settori elettronici aerospaziali, automobilistici, medici e di consumo.

Comprensione del vantaggio in titanio

Proprietà del titanio

Il titanio è rinomato per la sua notevole combinazione di proprietà che lo rendono un materiale ideale per numerose applicazioni. Il suo elevato rapporto resistenza-peso supera quello di molti altri metalli, tra cui acciaio e alluminio. Questa caratteristica consente la creazione di componenti leggeri ma incredibilmente forti, che è particolarmente prezioso nei settori in cui la riduzione del peso è cruciale. Inoltre, il titanio presenta un'eccellente resistenza alla corrosione, anche in ambienti difficili, rendendolo adatto per l'uso in applicazioni marine e apparecchiature di elaborazione chimica.

Perché scegliere fogli di titanio?

La selezione di fogli di titanio per i processi di stampaggio è guidata da diversi fattori. In primo luogo, la formabilità del materiale consente la creazione di forme e design complessi che sarebbero impegnativi o impossibili con altri metalli. In secondo luogo, la durata del titanio garantisce che i componenti timbrati abbiano una lunga durata di servizio, riducendo la necessità di frequenti sostituti. Infine, la biocompatibilità del titanio lo rende una scelta eccellente per impianti e dispositivi medici, in cui l'interazione con il corpo umano è una considerazione critica.

Il processo di stampaggio del foglio in titanio

Preparazione e pianificazione

La timbratura dei fogli di titanio inizia con meticolosa preparazione e pianificazione. Ingegneri e designer lavorano in collaborazione per creare progetti dettagliati e modelli 3D dei componenti desiderati. Questa fase prevede un'attenta considerazione della geometria della parte, le proprietà della lega di titanio utilizzate e i requisiti specifici dell'applicazione finale. Design assistito da computer avanzati (CAD) e software di simulazione sono impiegati per ottimizzare il processo di stampaggio e prevedere potenziali sfide.

Design e fabbricazione

Uno degli aspetti più critici della timbratura in foglio di titanio è la progettazione e la fabbricazione degli stampi di stampaggio. Questi strumenti devono essere realizzati con estrema precisione per garantire l'accuratezza e la coerenza del prodotto finale. A causa delle proprietà uniche di Titanio, i materiali e i rivestimenti sono accuratamente selezionati per resistere alle alte sollecitazioni e temperature coinvolte nel processo di stampaggio. Gli acciai per utensili induriti e i trattamenti di superficie avanzati sono spesso utilizzati per prolungare la vita della matrice e mantenere la qualità delle parti su corse di produzione estesa.

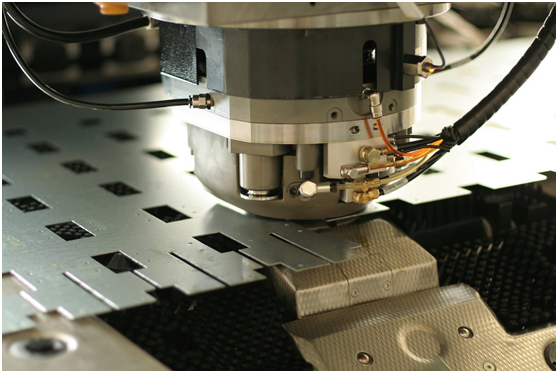

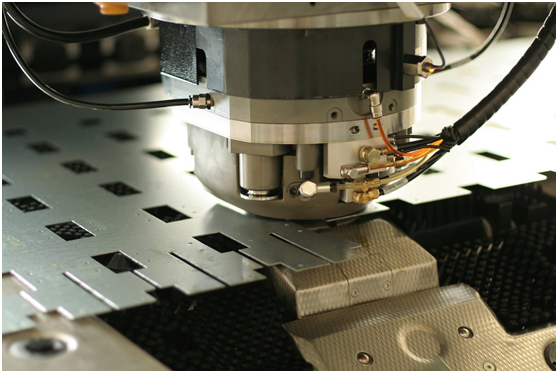

L'operazione di stampaggio

L'effettiva operazione di stampaggio prevede il posizionamento di un foglio di titanio in una stampa equipaggiata con gli stampi progettati su misura. La stampa applica un'enorme forza per modellare il foglio di titanio nella forma desiderata. A differenza dei processi di stampaggio per i metalli più morbidi, la timbratura del foglio di titanio richiede spesso tecniche specializzate per superare l'elevata resistenza del materiale e la resistenza alla deformazione. Questi possono includere la timbratura a caldo, in cui il titanio viene riscaldato per aumentare la sua malleabilità o processi di stampaggio a più stadi che formano gradualmente il materiale in forme complesse.

Trattamenti post-stamping

Dopo il processo di stampaggio, i componenti del titanio subiscono spesso ulteriori trattamenti per migliorare le loro proprietà o aspetto. Questi possono includere trattamenti termici per alleviare le sollecitazioni interne, la finitura superficiale per migliorare l'estetica o la funzionalità e le ispezioni di controllo della qualità per garantire la conformità con severi standard del settore. La fase post-stamping è fondamentale per realizzare il pieno potenziale delle parti stampato in titanio e soddisfare i requisiti esigenti della moderna produzione.

Applicazioni di componenti del foglio di titanio timbrato

Industria aerospaziale

Il settore aerospaziale è stato in prima linea nell'adozione della tecnologia di timbratura del foglio di titanio. I produttori di aeromobili utilizzano componenti in titanio timbrato in varie applicazioni, dagli elementi strutturali alle parti del motore. La capacità di creare componenti leggeri e ad alta resistenza attraverso la timbratura ha contribuito allo sviluppo di aeromobili più efficienti e performanti. Esempi includono dispositivi di fissaggio in titanio, staffe e strutture complesse di cellula che beneficiano dell'eccellente rapporto resistenza al materiale e resistenza alla fatica.

Settore automobilistico

Mentre l'industria automobilistica si impegna a una maggiore efficienza del carburante e prestazioni, i componenti timbrati in foglio di titanio si sono fatti strada nei veicoli di fascia alta e di performance. I sistemi di scarico in titanio, i componenti delle sospensioni e persino i pannelli del corpo vengono prodotti utilizzando tecniche di stampaggio avanzate. Queste parti offrono un notevole risparmio di peso senza compromettere la resistenza o la durata, contribuendo a migliorare la dinamica dei veicoli e le emissioni ridotte.

Dispositivi e impianti medici

La biocompatibilità e la resistenza alla corrosione del titanio lo rendono un materiale ideale per le applicazioni mediche. I fogli di titanio timbrati vengono utilizzati per creare una vasta gamma di dispositivi e impianti medici, tra cui protesi ortopediche, impianti dentali e strumenti chirurgici. La capacità di tagliare il titanio in forme precise consente la creazione di impianti personalizzati che imitano attentamente le strutture anatomiche naturali, migliorando i risultati dei pazienti e la qualità della vita.

Elettronica di consumo

Nel regno dell'elettronica di consumo, i componenti timbrati in titanio sono apprezzati per la loro forza, proprietà leggere e fascino estetico. Smartphone di fascia alta, laptop e dispositivi indossabili spesso incorporano elementi di titanio nel loro telaio o componenti esterni. Queste parti non solo forniscono durata e resistenza ai graffi, ma contribuiscono anche all'aspetto premium dei dispositivi.

Vantaggi della timbratura del foglio di titanio

Precisione e coerenza

Uno dei principali vantaggi della timbratura dei fogli di titanio è la capacità di produrre parti molto precise e coerenti. La natura controllata del processo di stampaggio, combinata con tecniche avanzate di progettazione e produzione, garantisce che ogni componente soddisfi le specifiche esatte. Questo livello di precisione è cruciale nelle industrie in cui le tolleranze sono misurate in micron e la coerenza parte-parte è fondamentale.

Efficacia in termini di costi in produzione ad alto volume

Mentre i costi di configurazione iniziali per la timbratura del foglio di titanio possono essere significativi, il processo diventa altamente conveniente negli scenari di produzione ad alto volume. Una volta ottimizzati gli stampi e i processi, la timbratura consente una rapida produzione di parti complesse con rifiuti di materiale minimi. Questa efficienza si traduce in minori costi per unità, rendendo i componenti del titanio più accessibili per una gamma più ampia di applicazioni.

Flessibilità di progettazione

La tecnologia di stampaggio offre una notevole flessibilità di progettazione quando si lavora con fogli di titanio. Gli ingegneri possono creare componenti con geometrie intricate, tra cui estrazioni profonde, raggi stretti e contorni complessi che sarebbero impegnativi o impossibili da ottenere con metodi di lavorazione tradizionali. Questa flessibilità apre nuove possibilità per la progettazione del prodotto e l'innovazione in vari settori.

Proprietà materiali migliorate

Il processo di stampaggio può effettivamente migliorare alcune proprietà dei fogli di titanio. Ad esempio, l'indurimento del lavoro durante la stampa può aumentare la resistenza del materiale in aree specifiche del componente. Inoltre, la deformazione controllata del foglio di titanio può essere utilizzata per creare parti con strutture di grano ottimizzate, migliorando ulteriormente le loro proprietà meccaniche.

Sfide nella timbratura del foglio di titanio

Costi materiali

Una delle principali sfide nella timbratura del foglio di titanio è l'elevato costo della materia prima. Il titanio è significativamente più costoso dell'acciaio o dell'alluminio, il che può influire sul costo complessivo del prodotto finale. Tuttavia, i vantaggi a lungo termine dell'utilizzo del titanio, come una maggiore durata e una ridotta manutenzione, spesso superano l'investimento iniziale.

Abbigliamento per utensili

L'alta resistenza del titanio può portare a usura accelerata su stampi e strumenti di stampaggio. Ciò richiede l'uso di materiali e rivestimenti per utensili avanzati, nonché manutenzione e sostituzione degli strumenti più frequenti. I produttori devono bilanciare attentamente la durata degli strumenti con l'efficienza della produzione per ottimizzare il processo di stampaggio.

Springback e formabilità

Il titanio presenta un significativo di primavera dopo il timbro, il che può rendere difficile ottenere dimensioni finali precise. Inoltre, la formabilità limitata del materiale a temperatura ambiente può limitare la complessità delle forme che possono essere timbrate in un'unica operazione. Il superamento di queste sfide richiede spesso un sofisticato design per stampo, processi di stampaggio a più stadi o l'uso di tecniche di stampaggio a caldo.

Gestione del calore

Durante il processo di stampaggio, il titanio può generare calore significativo a causa della sua bassa conducibilità termica. Questo accumulo di calore può influire sulle proprietà del materiale e la qualità della parte timbrata. Le strategie di gestione del calore adeguate, come il raffreddamento controllato e la lubrificazione, sono essenziali per mantenere la qualità delle parti e la vita degli strumenti.

Tendenze future nella timbratura del foglio di titanio

Simulazione e modellazione avanzate

Il futuro della timbratura del foglio di titanio risiede nello sviluppo di strumenti di simulazione e modellazione più sofisticati. Queste soluzioni software avanzate consentiranno ai produttori di prevedere e ottimizzare il processo di stampaggio con una precisione senza precedenti, riducendo i tempi di sviluppo e i costi migliorando al contempo la qualità delle parti.

Integrazione della produzione additiva

La combinazione di timbratura in foglio di titanio con tecnologie di produzione additiva è una frontiera eccitante. I processi ibridi che incorporano la stampa 3D con la stampa tradizionale potrebbero consentire la creazione di componenti di titanio ancora più complessi e personalizzati, spingendo i confini di ciò che è possibile nella produzione.

Pratiche di produzione sostenibili

Man mano che le preoccupazioni ambientali diventano sempre più importanti, è probabile che l'industria della timbratura del foglio di titanio si concentri sullo sviluppo di pratiche più sostenibili. Ciò può includere un miglioramento dell'utilizzo del materiale, dei processi di stampaggio ad alta efficienza energetica e lo sviluppo di tecniche di riciclaggio per i rottami di titanio generati durante il processo di stampaggio.

Espansione in nuovi mercati

Man mano che i vantaggi della timbratura del foglio di titanio diventano più ampiamente riconosciuti, possiamo aspettarci di vedere la tecnologia adottata in nuove industrie e applicazioni. Dai componenti di energia rinnovabile alle attrezzature sportive avanzate, le proprietà uniche dei fogli di titanio timbrate continueranno a trovare usi nuovi e innovativi.

Conclusione

Timbratura I fogli di titanio rappresentano un progresso significativo nella tecnologia manifatturiera, offrendo una combinazione unica di precisione, efficienza e prestazioni dei materiali. Man mano che le industrie continuano a richiedere componenti più leggeri, più forti e più complessi, il ruolo della timbratura in foglio di titanio nella produzione moderna è destinato a crescere. Affrontando le sfide attuali e abbracciando le innovazioni future, questa tecnologia svolgerà senza dubbio un ruolo cruciale nel modellare i prodotti di domani, dalle meraviglie aerospaziali ai dispositivi medici salvavita.