Menu de conteúdo

● Introdução ao estampamento da folha de titânio

● Compreendendo a vantagem do titânio

>> Propriedades do titânio

>> Por que escolher folhas de titânio?

● O processo de estampagem da folha de titânio

>> Preparação e planejamento

>> Projeto e fabricação de matrizes

>> A operação de estampagem

>> Tratamentos pós-estampamento

● Aplicações de componentes da folha de titânio estampados

>> Indústria aeroespacial

>> Setor automotivo

>> Dispositivos médicos e implantes

>> Eletrônica de consumo

● Vantagens da estampagem da folha de titânio

>> Precisão e consistência

>> Custo-efetividade na produção de alto volume

>> Flexibilidade do projeto

>> Propriedades do material aprimorado

● Desafios na estampagem da folha de titânio

>> Custos de material

>> Desgaste de ferramentas

>> Springback e formabilidade

>> Gerenciamento de calor

● Tendências futuras em estampagem de folha de titânio

>> Simulação e modelagem avançadas

>> Integração da fabricação aditiva

>> Práticas de fabricação sustentáveis

>> Expansão para novos mercados

● Conclusão

Introdução ao estampamento da folha de titânio

A estampagem da folha de titânio é um processo de fabricação sofisticado que ganhou tração significativa em várias indústrias devido à sua capacidade de produzir componentes complexos de alta qualidade com precisão excepcional. Essa técnica inovadora combina as propriedades exclusivas do titânio com tecnologias avançadas de estampagem, resultando em produtos que possuem força superior, características leves e resistência à corrosão. À medida que as indústrias buscam continuamente maneiras de aumentar o desempenho e a eficiência, a estampagem de folhas de titânio surgiu como uma solução que muda o jogo, particularmente nos setores de eletrônicos aeroespaciais, automotivos, médicos e de consumo.

Compreendendo a vantagem do titânio

Propriedades do titânio

O titânio é conhecido por sua notável combinação de propriedades que o tornam um material ideal para inúmeras aplicações. Sua alta taxa de força / peso supera a de muitos outros metais, incluindo aço e alumínio. Essa característica permite a criação de componentes leves, mas incrivelmente fortes, o que é particularmente valioso nas indústrias onde a redução de peso é crucial. Além disso, o titânio exibe excelente resistência à corrosão, mesmo em ambientes severos, tornando -o adequado para uso em aplicações marítimas e equipamentos de processamento químico.

Por que escolher folhas de titânio?

A seleção de folhas de titânio para processos de estampagem é impulsionada por vários fatores. Em primeiro lugar, a formabilidade do material permite a criação de formas e desenhos complexos que seriam desafiadores ou impossíveis com outros metais. Em segundo lugar, a durabilidade do titânio garante que os componentes carimbados tenham uma longa vida útil, reduzindo a necessidade de substituições frequentes. Por fim, a biocompatibilidade do titânio o torna uma excelente opção para implantes e dispositivos médicos, onde a interação com o corpo humano é uma consideração crítica.

O processo de estampagem da folha de titânio

Preparação e planejamento

A estampagem das folhas de titânio começa com a preparação e planejamento meticulosos. Engenheiros e designers trabalham em colaboração para criar planos detalhados e modelos 3D dos componentes desejados. Este estágio envolve uma consideração cuidadosa da geometria da parte, as propriedades da liga de titânio sendo usadas e os requisitos específicos da aplicação final. O software avançado de design auxiliado por computador (CAD) é empregado para otimizar o processo de estampagem e prever possíveis desafios.

Projeto e fabricação de matrizes

Um dos aspectos mais críticos da carimbo de folha de titânio é o design e a fabricação das morre de estampagem. Essas ferramentas devem ser criadas com extrema precisão para garantir a precisão e a consistência do produto final. Devido às propriedades únicas do titânio, os materiais e os revestimentos são cuidadosamente selecionados para suportar as altas tensões e temperaturas envolvidas no processo de estampagem. Aços de ferramentas endurecidos e tratamentos de superfície avançados são frequentemente utilizados para prolongar a vida útil e manter a qualidade das peças em relação às execuções prolongadas de produção.

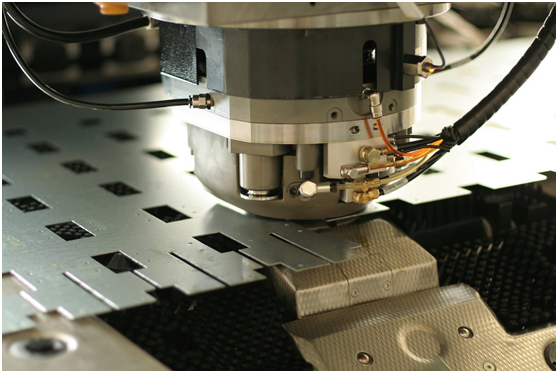

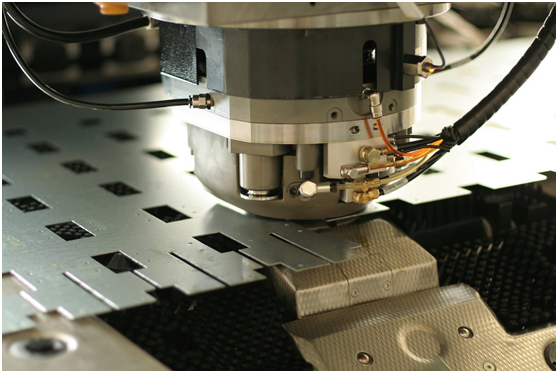

A operação de estampagem

A operação real de estampagem envolve a colocação de uma folha de titânio em uma imprensa equipada com as matrizes projetadas sob medida. A imprensa aplica uma tremenda força para moldar a folha de titânio na forma desejada. Ao contrário dos processos de estampagem para metais mais macios, a estampagem da folha de titânio geralmente requer técnicas especializadas para superar a alta resistência e resistência do material à deformação. Isso pode incluir estampagem a quente, onde o titânio é aquecido para aumentar sua maleabilidade ou processos de estampagem em vários estágios que gradualmente formam o material em formas complexas.

Tratamentos pós-estampamento

Após o processo de estampagem, os componentes de titânio geralmente sofrem tratamentos adicionais para aprimorar suas propriedades ou aparência. Isso pode incluir tratamentos térmicos para aliviar as tensões internas, o acabamento da superfície para melhorar a estética ou a funcionalidade e as inspeções de controle de qualidade para garantir a conformidade com os rigorosos padrões do setor. A fase de pós-estampamento é crucial para realizar todo o potencial de peças com estampamento de titânio e atender aos requisitos exatos da fabricação moderna.

Aplicações de componentes da folha de titânio estampados

Indústria aeroespacial

O setor aeroespacial está na vanguarda da adoção da tecnologia de estampagem de folhas de titânio. Os fabricantes de aeronaves utilizam componentes de titânio estampados em várias aplicações, de elementos estruturais a peças do motor. A capacidade de criar componentes leves e de alta resistência através da estampagem contribuiu para o desenvolvimento de aeronaves mais econômicas e com desempenho. Exemplos incluem fixadores de titânio, suportes e estruturas complexas de estrutura de aeronave que se beneficiam da excelente relação força-peso do material e resistência à fadiga.

Setor automotivo

À medida que a indústria automotiva se esforça para maior eficiência e desempenho de combustível, os componentes da folha de titânio estampados chegaram a veículos de ponta e desempenho. Sistemas de escape de titânio, componentes de suspensão e até painéis corporais estão sendo produzidos usando técnicas avançadas de estampagem. Essas peças oferecem economia significativa de peso sem comprometer a força ou a durabilidade, contribuindo para melhorar a dinâmica do veículo e as emissões reduzidas.

Dispositivos médicos e implantes

A biocompatibilidade e a resistência à corrosão do titânio o tornam um material ideal para aplicações médicas. As folhas de titânio estampadas são usadas para criar uma ampla gama de dispositivos e implantes médicos, incluindo próteses ortopédicas, implantes dentários e instrumentos cirúrgicos. A capacidade de carimbar titânio em formas precisas permite a criação de implantes de ajuste personalizado que imitam as estruturas anatômicas naturais intimamente, melhorando os resultados dos pacientes e a qualidade de vida.

Eletrônica de consumo

No campo da eletrônica de consumo, os componentes de titânio estampados são valorizados por sua força, propriedades leves e apelo estético. Smartphones, laptops e dispositivos vestíveis de ponta geralmente incorporam elementos de titânio em seu chassi ou componentes externos. Essas peças não apenas fornecem durabilidade e resistência a arranhões, mas também contribuem para a aparência premium dos dispositivos.

Vantagens da estampagem da folha de titânio

Precisão e consistência

Uma das principais vantagens de carimbar folhas de titânio é a capacidade de produzir peças altamente precisas e consistentes. A natureza controlada do processo de estampagem, combinada com as técnicas avançadas de design e fabricação de matrizes, garante que cada componente atenda às especificações exatas. Esse nível de precisão é crucial nas indústrias onde as tolerâncias são medidas em microns e a consistência parte a parte é fundamental.

Custo-efetividade na produção de alto volume

Embora os custos iniciais de configuração para a estampagem da folha de titânio possam ser significativos, o processo se torna altamente econômico em cenários de produção de alto volume. Depois que as matrizes e processos são otimizados, a carimbo permite uma rápida produção de peças complexas com desperdício mínimo de material. Essa eficiência se traduz em custos mais baixos por unidade, tornando os componentes de titânio mais acessíveis para uma ampla gama de aplicativos.

Flexibilidade do projeto

A tecnologia de estampagem oferece uma notável flexibilidade de design ao trabalhar com folhas de titânio. Os engenheiros podem criar componentes com geometrias intrincadas, incluindo desenhos profundos, raios apertados e contornos complexos que seriam desafiadores ou impossíveis de alcançar com os métodos tradicionais de usinagem. Essa flexibilidade abre novas possibilidades de design e inovação de produtos em vários setores.

Propriedades do material aprimorado

O processo de estampagem pode realmente aprimorar certas propriedades das folhas de titânio. Por exemplo, o endurecimento do trabalho durante o estampamento pode aumentar a força do material em áreas específicas do componente. Além disso, a deformação controlada da folha de titânio pode ser usada para criar peças com estruturas de grãos otimizadas, melhorando ainda mais suas propriedades mecânicas.

Desafios na estampagem da folha de titânio

Custos de material

Um dos principais desafios na estampagem da folha de titânio é o alto custo da matéria -prima. O titânio é significativamente mais caro que o aço ou o alumínio, o que pode afetar o custo geral do produto final. No entanto, os benefícios a longo prazo do uso do titânio, como aumento da durabilidade e redução da manutenção, geralmente superam o investimento inicial.

Desgaste de ferramentas

A alta resistência do titânio pode levar ao desgaste acelerado em matrizes e ferramentas de estampagem. Isso requer o uso de materiais e revestimentos avançados de ferramentas, bem como manutenção e substituição de ferramentas mais frequentes. Os fabricantes devem equilibrar cuidadosamente a vida útil da ferramenta com a eficiência da produção para otimizar o processo de estampagem.

Springback e formabilidade

O titânio exibe Springback significativo após a carimbo, o que pode tornar difícil obter dimensões finais precisas. Além disso, a formabilidade limitada do material à temperatura ambiente pode restringir a complexidade das formas que podem ser estampadas em uma única operação. A superação desses desafios geralmente requer design sofisticado de matriz, processos de estampagem em vários estágios ou o uso de técnicas de estampagem a quente.

Gerenciamento de calor

Durante o processo de estampagem, o titânio pode gerar calor significativo devido à sua baixa condutividade térmica. Esse acúmulo de calor pode afetar as propriedades do material e a qualidade da parte estampada. Estratégias adequadas de gerenciamento de calor, como resfriamento e lubrificação controladas, são essenciais para manter a qualidade da peça e a vida útil da ferramenta.

Tendências futuras em estampagem de folha de titânio

Simulação e modelagem avançadas

O futuro da estampagem da folha de titânio está no desenvolvimento de ferramentas de simulação e modelagem mais sofisticadas. Essas soluções avançadas de software permitirão que os fabricantes prevejam e otimizem o processo de estampagem com precisão sem precedentes, reduzindo o tempo e os custos de desenvolvimento e melhorando a qualidade da peça.

Integração da fabricação aditiva

A combinação de carimbo de folha de titânio com tecnologias de fabricação aditiva é uma fronteira emocionante. Os processos híbridos que incorporam impressão 3D com estampagem tradicional podem permitir a criação de componentes de titânio ainda mais complexos e personalizados, ultrapassando os limites do que é possível na fabricação.

Práticas de fabricação sustentáveis

À medida que as preocupações ambientais se tornam cada vez mais importantes, é provável que a indústria de estampagem de folhas de titânio se concentre no desenvolvimento de práticas mais sustentáveis. Isso pode incluir a utilização aprimorada de materiais, os processos de estampagem com eficiência energética e o desenvolvimento de técnicas de reciclagem para sucata de titânio gerados durante o processo de estampagem.

Expansão para novos mercados

À medida que os benefícios da estampagem da folha de titânio se tornam mais amplamente reconhecidos, podemos esperar ver a tecnologia adotada em novos setores e aplicações. Desde componentes de energia renovável a equipamentos esportivos avançados, as propriedades exclusivas das folhas de titânio estampadas continuarão a encontrar usos novos e inovadores.

Conclusão

Estampagem As folhas de titânio representam um avanço significativo na tecnologia de fabricação, oferecendo uma combinação única de precisão, eficiência e desempenho do material. À medida que as indústrias continuam exigindo componentes mais leves, mais fortes e mais complexos, o papel da estampagem da folha de titânio na fabricação moderna deve crescer. Ao enfrentar os desafios atuais e adotar inovações futuras, essa tecnologia, sem dúvida, desempenhará um papel crucial na formação dos produtos de amanhã, desde maravilhas aeroespaciais até dispositivos médicos que salvam vidas.