Menu de conteúdo

● Entendendo o titânio e suas ligas

>> Propriedades de barras planas de titânio

● O processo de produção de barras planas de titânio

>> 1. Seleção de matéria -prima

>> 2. Derretendo e liga

>> 3. Rolamento a quente

>> 4. Rolamento frio

>> 5. usinagem CNC

>> 6. Tratamento da superfície

>> 7. Controle de qualidade

● Aplicações de barras planas de titânio

● Conclusão

● Perguntas frequentes

>> 1. Quais são as principais vantagens do uso de barras planas de titânio?

>> 2. Como a qualidade das barras planas de titânio é garantida durante a produção?

>> 3. Quais são os métodos comuns para produzir barras planas de titânio?

>> 4. As barras planas de titânio podem ser personalizadas para aplicações específicas?

>> 5. Quais indústrias geralmente usam barras planas de titânio?

As barras planas de titânio são componentes essenciais em vários setores, incluindo aeroespacial, médico, automotivo, e aplicações marítimas. Suas propriedades únicas, como alta relação resistência / peso, resistência à corrosão e biocompatibilidade, tornam-as uma escolha preferida para muitas aplicações de engenharia. Este artigo explora os processos de produção das barras planas de titânio, com foco nos métodos usados para garantir a alta qualidade ao longo dos estágios de fabricação.

Entendendo o titânio e suas ligas

O titânio é um metal de transição conhecido por sua notável força e baixa densidade. Muitas vezes, é ligado a outros elementos para aprimorar suas propriedades, tornando -o adequado para aplicações específicas. As ligas de titânio mais comuns incluem Ti-6Al-4V, que contém alumínio e vanádio, e Ti-6al-7NB, que é usado em implantes médicos devido à sua biocompatibilidade. Essas ligas são projetadas para fornecer propriedades mecânicas específicas, como melhor resistência à fadiga e maior soldabilidade, que são cruciais para aplicações de alto desempenho. Compreender as características dessas ligas é essencial para os fabricantes selecionarem o material certo para suas necessidades específicas.

Propriedades de barras planas de titânio

As barras planas de titânio possuem várias propriedades vantajosas que as tornam muito procuradas em várias indústrias:

- Resistência à corrosão: o titânio forma naturalmente uma camada de óxido protetor, tornando -o altamente resistente à corrosão em vários ambientes, incluindo condições ácidas e salinas. Essa propriedade é particularmente benéfica em aplicações marítimas, onde a exposição à água do mar pode levar à rápida degradação de outros metais.

- Alta resistência: o titânio tem uma resistência à tração comparável ao aço, mas é significativamente mais leve. Essa proporção de alta força / peso permite o design de estruturas mais leves sem comprometer a segurança ou o desempenho, o que é especialmente importante em aplicações aeroespaciais e automotivas.

- Biocompatibilidade: Esta propriedade torna o titânio ideal para aplicações médicas, como implantes e instrumentos cirúrgicos. O corpo humano não rejeita o titânio, permitindo uma integração bem-sucedida em sistemas biológicos, o que é crítico para dispositivos médicos de longo prazo.

- baixa condutividade térmica: essa característica é benéfica em aplicações em que a resistência ao calor é crucial, como em componentes aeroespaciais que sofrem temperaturas extremas durante o vôo.

O processo de produção de barras planas de titânio

A produção de barras planas de titânio envolve várias etapas críticas, cada uma projetada para garantir que o produto final atenda aos padrões rigorosos de qualidade. Os métodos principais para produzir barras planas de titânio incluem rolagem a quente, rolagem a frio e usinagem CNC. Cada um desses processos desempenha um papel vital na determinação das propriedades finais e da qualidade das barras planas de titânio.

1. Seleção de matéria -prima

O processo de produção começa com a seleção de matérias-primas de alta qualidade. A esponja de titânio, produzida através do processo de Kroll, é o material de partida mais comum. Essa esponja é criada reduzindo o tetracloreto de titânio com magnésio em uma atmosfera inerte, resultando em uma forma porosa e metálica de titânio. A pureza da esponja de titânio é crucial, pois as impurezas podem afetar significativamente as propriedades mecânicas e a resistência à corrosão do produto final. Os fabricantes costumam obter titânio de fornecedores respeitáveis que aderem a padrões rígidos de qualidade para garantir a integridade das matérias -primas.

2. Derretendo e liga

Depois que a matéria -prima é selecionada, ela passa por derretimento em um forno de renúncia de arco a vácuo (VAR). Esse processo remove as impurezas e garante uma composição química uniforme. Os elementos de liga podem ser adicionados durante este estágio para obter propriedades específicas do material. O ambiente a vácuo é crucial, pois impede a contaminação e mantém a pureza do titânio. O processo de fusão é cuidadosamente controlado para atingir a microestrutura desejada, que influencia diretamente as propriedades mecânicas das barras planas de titânio. Técnicas avançadas, como a fusão de feixe de elétrons, também podem ser empregadas para melhorar ainda mais a qualidade do titânio.

3. Rolamento a quente

Após o derretimento, o titânio é lançado em lingotes, que são aquecidos a uma alta temperatura e passados através de rolos em um processo de laminação quente. Este método achata o titânio na espessura e largura desejadas, produzindo barras planas de titânio. O processo de laminação quente também ajuda a refinar a estrutura de grãos, aumentando as propriedades mecânicas do material. Durante esse estágio, a temperatura e a velocidade do processo de rolagem são cuidadosamente monitoradas para evitar defeitos como deformação ou rachaduras. As barras planas resultantes exibem ductilidade e força aprimoradas, tornando -as adequadas para aplicações exigentes.

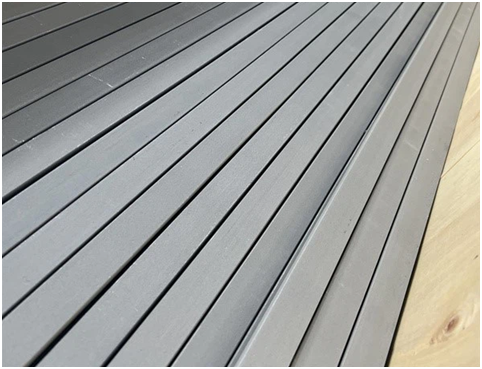

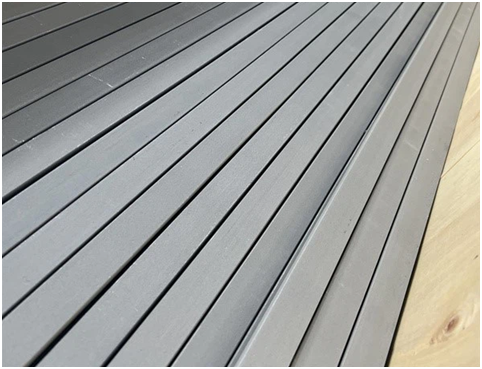

4. Rolamento frio

Em alguns casos, as barras planas de titânio podem sofrer rolamento frio após rolamento a quente. Esse processo envolve passar o material através dos rolos à temperatura ambiente, o que reduz ainda mais a espessura e melhora o acabamento da superfície. O rolamento frio também pode aumentar a força do titânio através do endurecimento da tensão. Essa etapa de processamento adicional permite que os fabricantes obtenham tolerâncias mais rígidas e um acabamento superficial mais suave, o que geralmente é necessário para aplicações onde estética e precisão são críticas.

5. usinagem CNC

Para aplicações que requerem dimensões precisas ou formas complexas, a usinagem CNC (Controle numérico de computador) é empregada. Esse processo usa ferramentas controladas por computador para cortar e moldar as barras planas de titânio para exatas especificações. A usinagem CNC é particularmente útil para produzir projetos intrincados que não podem ser alcançados através do rolamento sozinho. O uso da tecnologia CNC permite alta repetibilidade e precisão, garantindo que cada componente atenda aos requisitos exatos do design. Essa capacidade é essencial em indústrias como aeroespacial e médica, onde a precisão é fundamental.

6. Tratamento da superfície

Para melhorar a aparência e a resistência à corrosão das barras planas de titânio, vários tratamentos de superfície podem ser aplicados. Os tratamentos comuns incluem:

- Polimento: aprimora o acabamento da superfície e o apelo estético, tornando as barras planas de titânio adequadas para aplicações visíveis.

- Anodização: aumenta a resistência à corrosão e pode adicionar cor ao titânio. Esse processo envolve a criação de uma camada de óxido controlado na superfície, que não apenas protege o metal, mas também permite a personalização na aparência.

- decapagem: remove óxidos e impurezas da superfície, garantindo um substrato limpo para processamento ou revestimento adicional.

Esses tratamentos de superfície não apenas aumentam o desempenho das barras planas de titânio, mas também contribuem para sua longevidade em várias aplicações.

7. Controle de qualidade

O controle de qualidade é um aspecto crítico do processo de produção. Cada lote de barras planas de titânio sofre testes rigorosos para garantir que atendam aos padrões do setor. Os testes podem incluir:

- Análise de composição química: verificando se os elementos de liga estão dentro dos limites especificados. Essa análise é crucial para garantir que o material tenha o desempenho esperado em sua aplicação pretendida.

- Teste mecânico: avaliando propriedades como resistência à tração, força de escoamento e alongamento. Esses testes ajudam a determinar a capacidade do material de suportar a tensão e a deformação sob carga.

-Teste não destrutivo (NDT): técnicas como teste ultrassônico ou inspeção de raios-X são usadas para detectar defeitos internos sem danificar o material. O NDT é essencial para garantir a integridade das barras planas de titânio, especialmente em aplicações críticas em que a falha não é uma opção.

Aplicações de barras planas de titânio

As barras planas de titânio são utilizadas em uma ampla gama de aplicações devido às suas propriedades exclusivas. Alguns usos comuns incluem:

- Componentes aeroespaciais: usados em estruturas de aeronaves, componentes do motor e prendedores devido ao seu leve e força. A indústria aeroespacial exige materiais que possam suportar condições extremas e minimizar o peso, tornando o titânio a escolha ideal.

- Dispositivos médicos: empregados em instrumentos cirúrgicos, implantes e aplicações odontológicas devido à sua biocompatibilidade. A capacidade do titânio de se integrar ao osso e ao tecido o torna um material preferido para implantes de longo prazo.

- Aplicações marinhas: usadas nas estruturas de construção naval e offshore devido à sua resistência à corrosão na água do mar. A durabilidade do titânio em ambientes marinhos severos estende a vida útil dos componentes e reduz os custos de manutenção.

- Peças automotivas: cada vez mais usada em veículos de alto desempenho para redução de peso e maior eficiência de combustível. À medida que a indústria automotiva muda para materiais mais leves para melhorar o desempenho e reduzir as emissões, as barras planas de titânio estão se tornando mais prevalentes.

Conclusão

A produção de As barras planas de titânio são um processo complexo que requer atenção cuidadosa aos detalhes em todas as etapas. Da seleção de matéria -prima ao controle da qualidade final, cada etapa é crucial para garantir que o produto final atenda aos altos padrões necessários para suas várias aplicações. À medida que as indústrias continuam buscando materiais leves e resistentes à corrosão, espera-se que a demanda por barras planas de titânio de alta qualidade cresça. Os avanços em andamento nas técnicas de fabricação e na ciência do material aumentarão ainda mais as capacidades e aplicações das barras planas de titânio, solidificando seu papel na engenharia moderna.

Perguntas frequentes

1. Quais são as principais vantagens do uso de barras planas de titânio?

As barras planas de titânio oferecem altas taxas de força / peso, excelente resistência à corrosão e biocompatibilidade, tornando-as ideais para aplicações aeroespacial, médica e marinha.

2. Como a qualidade das barras planas de titânio é garantida durante a produção?

A qualidade é garantida através de testes rigorosos de matérias -primas, processos precisos de fabricação e medidas de controle de qualidade completas, incluindo testes mecânicos e químicos.

3. Quais são os métodos comuns para produzir barras planas de titânio?

Os métodos primários incluem rolagem a quente, rolagem a frio e usinagem CNC, cada uma contribuindo para as dimensões e propriedades finais das barras planas.

4. As barras planas de titânio podem ser personalizadas para aplicações específicas?

Sim, as barras planas de titânio podem ser personalizadas em termos de dimensões, composição de ligas e tratamentos de superfície para atender aos requisitos específicos de aplicação.

5. Quais indústrias geralmente usam barras planas de titânio?

As barras planas de titânio são amplamente utilizadas nas indústrias aeroespacial, médica, automotiva, marinha e de processamento químico devido às suas propriedades únicas.