Menú de contenido

● Comprender el titanio y sus aleaciones

>> Propiedades de las barras planas de titanio

● El proceso de producción de las barras planas de titanio

>> 1. Selección de materia prima

>> 2. Melto y aleación

>> 3. Rolling caliente

>> 4. Rolling en frío

>> 5. Mecanizado de CNC

>> 6. Tratamiento de superficie

>> 7. Control de calidad

● Aplicaciones de barras planas de titanio

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las principales ventajas de usar barras planas de titanio?

>> 2. ¿Cómo se garantiza la calidad de las barras planas de titanio durante la producción?

>> 3. ¿Cuáles son los métodos comunes para producir barras planas de titanio?

>> 4. ¿Se pueden personalizar las barras planas de titanio para aplicaciones específicas?

>> 5. ¿Qué industrias comúnmente usan barras planas de titanio?

Las barras planas de titanio son componentes esenciales en diversas industrias, incluidas aplicaciones aeroespaciales, médicas, automotrices y marinas. Sus propiedades únicas, como la alta relación resistencia / peso, resistencia a la corrosión y biocompatibilidad, las convierten en una opción preferida para muchas aplicaciones de ingeniería. Este artículo explora los procesos de producción de las barras planas de titanio, centrándose en los métodos utilizados para garantizar una alta calidad en las etapas de fabricación.

Comprender el titanio y sus aleaciones

El titanio es un metal de transición conocido por su notable resistencia y baja densidad. A menudo se aleja con otros elementos para mejorar sus propiedades, lo que lo hace adecuado para aplicaciones específicas. Las aleaciones de titanio más comunes incluyen Ti-6Al-4V, que contiene aluminio y vanadio, y TI-6Al-7NB, que se usa en implantes médicos debido a su biocompatibilidad. Estas aleaciones están diseñadas para proporcionar propiedades mecánicas específicas, como una resistencia a la fatiga mejorada y una mayor soldabilidad, que son cruciales para aplicaciones de alto rendimiento. Comprender las características de estas aleaciones es esencial para que los fabricantes seleccionen el material adecuado para sus necesidades específicas.

Propiedades de las barras planas de titanio

Las barras planas de titanio poseen varias propiedades ventajosas que las hacen muy buscadas en varias industrias:

- Resistencia a la corrosión: el titanio forma naturalmente una capa de óxido protectora, por lo que es altamente resistente a la corrosión en diversos entornos, incluidas las condiciones ácidas y salinas. Esta propiedad es particularmente beneficiosa en las aplicaciones marinas, donde la exposición al agua de mar puede conducir a una rápida degradación de otros metales.

- Alta resistencia: el titanio tiene una resistencia a la tracción comparable al acero, pero es significativamente más ligero. Esta alta relación resistencia a peso permite el diseño de estructuras más ligeras sin comprometer la seguridad o el rendimiento, lo cual es especialmente importante en aplicaciones aeroespaciales y automotrices.

- Biocompatibilidad: esta propiedad hace que el titanio sea ideal para aplicaciones médicas, como implantes e instrumentos quirúrgicos. El cuerpo humano no rechaza el titanio, lo que permite una integración exitosa en sistemas biológicos, lo cual es crítico para los dispositivos médicos a largo plazo.

- Baja conductividad térmica: esta característica es beneficiosa en las aplicaciones donde la resistencia al calor es crucial, como en los componentes aeroespaciales que experimentan temperaturas extremas durante el vuelo.

El proceso de producción de las barras planas de titanio

La producción de barras planas de titanio implica varios pasos críticos, cada uno diseñado para garantizar que el producto final cumpla con estrictos estándares de calidad. Los métodos principales para producir barras planas de titanio incluyen el rodamiento en caliente, el rodillo en frío y el mecanizado CNC. Cada uno de estos procesos juega un papel vital en la determinación de las propiedades finales y la calidad de las barras planas de titanio.

1. Selección de materia prima

El proceso de producción comienza con la selección de materias primas de alta calidad. La esponja de titanio, producida a través del proceso Kroll, es el material de partida más común. Esta esponja se crea reduciendo el tetracloruro de titanio con magnesio en una atmósfera inerte, lo que resulta en una forma de titanio porosa y metálica. La pureza de la esponja de titanio es crucial, ya que las impurezas pueden afectar significativamente las propiedades mecánicas y la resistencia a la corrosión del producto final. Los fabricantes a menudo obtienen titanio de proveedores acreditados que se adhieren a estrictos estándares de calidad para garantizar la integridad de las materias primas.

2. Melto y aleación

Una vez que se selecciona la materia prima, sufre el fusión en un horno de remelzamiento de arco (var) de arco de vacío. Este proceso elimina las impurezas y garantiza una composición química uniforme. Se pueden agregar elementos de aleación durante esta etapa para lograr propiedades específicas del material. El entorno del vacío es crucial ya que previene la contaminación y mantiene la pureza del titanio. El proceso de fusión se controla cuidadosamente para lograr la microestructura deseada, lo que influye directamente en las propiedades mecánicas de las barras planas de titanio. Las técnicas avanzadas, como la fusión del haz de electrones, también se pueden emplear para mejorar aún más la calidad del titanio.

3. Rolling caliente

Después de derretirse, el titanio se coloca en lingotes, que luego se calientan a alta temperatura y pasan a través de los rodillos en un proceso de rodadura caliente. Este método aplana el titanio en el grosor y el ancho deseados, produciendo barras planas de titanio. El proceso de rodadura en caliente también ayuda a refinar la estructura de grano, mejorando las propiedades mecánicas del material. Durante esta etapa, la temperatura y la velocidad del proceso de rodadura se controlan cuidadosamente para prevenir defectos como deformación o agrietamiento. Las barras planas resultantes exhiben una mejor ductilidad y fuerza, lo que los hace adecuados para aplicaciones exigentes.

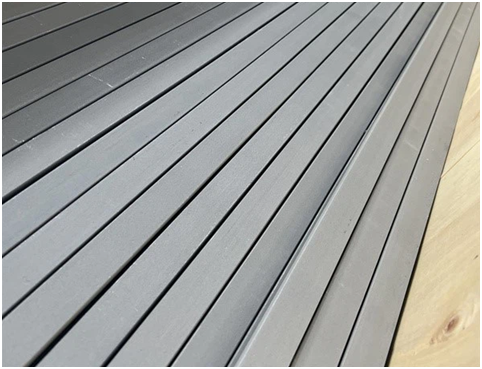

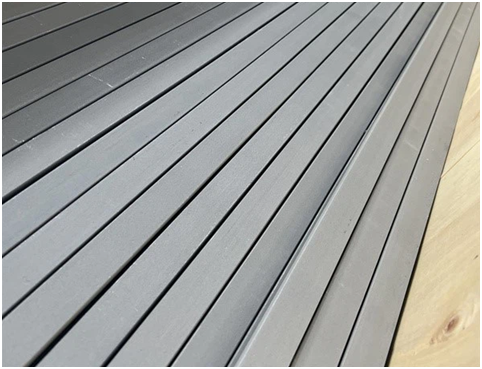

4. Rolling en frío

En algunos casos, las barras planas de titanio pueden sufrir un rodamiento en frío después del rodamiento caliente. Este proceso implica pasar el material a través de los rodillos a temperatura ambiente, lo que reduce aún más el grosor y mejora el acabado de la superficie. El rodamiento en frío también puede mejorar la resistencia del titanio a través del endurecimiento por deformación. Este paso de procesamiento adicional permite a los fabricantes lograr tolerancias más estrictas y un acabado superficial más suave, que a menudo se requiere para aplicaciones donde la estética y la precisión son críticos.

5. Mecanizado de CNC

Para aplicaciones que requieren dimensiones precisas o formas complejas, se emplea el mecanizado CNC (control numérico de la computadora). Este proceso utiliza herramientas controladas por computadora para cortar y dar forma a las barras planas de titanio con especificaciones exactas. El mecanizado CNC es particularmente útil para producir diseños intrincados que no se pueden lograr a través del rodamiento solo. El uso de la tecnología CNC permite una alta repetibilidad y precisión, asegurando que cada componente cumpla con los requisitos exactos del diseño. Esta capacidad es esencial en industrias como aeroespacial y médica, donde la precisión es primordial.

6. Tratamiento de superficie

Para mejorar la apariencia y la resistencia a la corrosión de las barras planas de titanio, se pueden aplicar varios tratamientos superficiales. Los tratamientos comunes incluyen:

- pulido: mejora el acabado superficial y el atractivo estético, lo que hace que las barras planas de titanio sean adecuadas para aplicaciones visibles.

- Anodización: aumenta la resistencia a la corrosión y puede agregar color al titanio. Este proceso implica crear una capa de óxido controlada en la superficie, que no solo protege el metal sino que también permite la personalización en la apariencia.

- Englido: elimina los óxidos e impurezas de la superficie, asegurando un sustrato limpio para un procesamiento o recubrimiento.

Estos tratamientos superficiales no solo mejoran el rendimiento de las barras planas de titanio, sino que también contribuyen a su longevidad en diversas aplicaciones.

7. Control de calidad

El control de calidad es un aspecto crítico del proceso de producción. Cada lote de barras planas de titanio sufre pruebas rigurosas para garantizar que cumplan con los estándares de la industria. Las pruebas pueden incluir:

- Análisis de composición química: verificar que los elementos de aleación están dentro de los límites especificados. Este análisis es crucial para garantizar que el material funcione como se esperaba en su aplicación prevista.

- Pruebas mecánicas: evaluación de propiedades como resistencia a la tracción, resistencia al rendimiento y alargamiento. Estas pruebas ayudan a determinar la capacidad del material para resistir el estrés y la deformación bajo carga.

-Pruebas no destructivas (NDT): las técnicas como las pruebas ultrasónicas o la inspección de rayos X se utilizan para detectar defectos internos sin dañar el material. El NDT es esencial para garantizar la integridad de las barras planas de titanio, especialmente en aplicaciones críticas donde la falla no es una opción.

Aplicaciones de barras planas de titanio

Las barras planas de titanio se utilizan en una amplia gama de aplicaciones debido a sus propiedades únicas. Algunos usos comunes incluyen:

- Componentes aeroespaciales: utilizado en estructuras de aeronaves, componentes del motor y sujetadores debido a su liviano y resistencia. La industria aeroespacial exige materiales que puedan soportar condiciones extremas al tiempo que minimizan el peso, lo que hace que el titanio sea una elección ideal.

- Dispositivos médicos: empleado en instrumentos quirúrgicos, implantes y aplicaciones dentales debido a su biocompatibilidad. La capacidad del titanio para integrarse con el hueso y el tejido lo convierte en un material preferido para los implantes a largo plazo.

- Aplicaciones marinas: se usa en estructuras de construcción naval y en alta mar debido a su resistencia a la corrosión en el agua de mar. La durabilidad del titanio en entornos marinos duros extiende la vida útil de los componentes y reduce los costos de mantenimiento.

- Piezas automotrices: cada vez más utilizadas en vehículos de alto rendimiento para la reducción de peso y una mejor eficiencia de combustible. A medida que la industria automotriz cambia hacia materiales más ligeros para mejorar el rendimiento y reducir las emisiones, las barras planas de titanio son cada vez más frecuentes.

Conclusión

La producción de Las barras planas de titanio son un proceso complejo que requiere una atención cuidadosa al detalle en cada etapa. Desde la selección de materia prima hasta el control de calidad final, cada paso es crucial para garantizar que el producto final cumpla con los altos estándares requeridos para sus diversas aplicaciones. A medida que las industrias continúan buscando materiales livianos y resistentes a la corrosión, se espera que la demanda de barras planas de titanio de alta calidad crezca. Los avances continuos en las técnicas de fabricación y la ciencia de los materiales mejorarán aún más las capacidades y aplicaciones de las barras planas de titanio, solidificando su papel en la ingeniería moderna.

Preguntas frecuentes

1. ¿Cuáles son las principales ventajas de usar barras planas de titanio?

Las barras planas de titanio ofrecen altas relaciones de resistencia / peso, excelente resistencia a la corrosión y biocompatibilidad, lo que las hace ideales para aplicaciones aeroespaciales, médicas y marinas.

2. ¿Cómo se garantiza la calidad de las barras planas de titanio durante la producción?

La calidad se garantiza mediante pruebas rigurosas de materias primas, procesos de fabricación precisos y medidas de control de calidad exhaustivas, incluidas las pruebas mecánicas y químicas.

3. ¿Cuáles son los métodos comunes para producir barras planas de titanio?

Los métodos principales incluyen el rodamiento en caliente, el rodaje en frío y el mecanizado CNC, cada uno contribuyendo a las dimensiones y propiedades finales de las barras planas.

4. ¿Se pueden personalizar las barras planas de titanio para aplicaciones específicas?

Sí, las barras planas de titanio se pueden personalizar en términos de dimensiones, composición de aleación y tratamientos de superficie para cumplir con los requisitos de aplicación específicos.

5. ¿Qué industrias comúnmente usan barras planas de titanio?

Las barras planas de titanio se usan ampliamente en las industrias aeroespaciales, médicas, automotrices, marinas y de procesamiento de productos químicos debido a sus propiedades únicas.