Ansichten: 300 Autor: Dauerhaftes Titan Publish Time: 2024-10-20 Ursprung: Website

Inhaltsmenü

● Einführung in das Stempeln von Titanblechen

● Der Stempelprozess des Titanblatts

>> Behandlungen nach dem Stempeln

● Anwendungen von gestempelten Titanblechkomponenten

>> Luft- und Raumfahrtindustrie

>> Kfz -Sektor

>> Medizinprodukte und Implantate

● Vorteile des Stempelns des Titanblechs

>> Kosteneffizienz bei der Produktion mit hoher Volumen

>> Verbesserte Materialeigenschaften

● Herausforderungen beim Stempeln von Titanblechen

>> Frühlingsback und Formbarkeit

● Zukünftige Trends beim Stempeln von Titanblechen

>> Erweiterte Simulation und Modellierung

>> Integration der additiven Fertigung

>> Nachhaltige Herstellungspraktiken

Titanium Sheet Stamping ist ein ausgeklügelter Herstellungsprozess, der in verschiedenen Branchen erhebliche Traktion erlangt hat, da sie qualitativ hochwertige, komplexe Komponenten mit außergewöhnlicher Genauigkeit erzeugen können. Diese innovative Technik kombiniert die einzigartigen Eigenschaften von Titan mit fortschrittlichen Stamping -Technologien, was zu Produkten führt, die überlegene Stärke, leichte Eigenschaften und Korrosionsbeständigkeit bieten. Da die Branchen kontinuierlich nach Wegen suchen, um Leistung und Effizienz zu verbessern, hat sich das Stempeln von Titanblättern als bahnbrechende Lösung entwickelt, insbesondere in den Bereichen Luft- und Raumfahrt-, Automobil-, Medizin- und Unterhaltungselektronik.

Titan ist bekannt für seine bemerkenswerte Kombination von Eigenschaften, die es zu einem idealen Material für zahlreiche Anwendungen machen. Das hohe Verhältnis von Stärke zu Gewicht übertrifft das vieler anderer Metalle, einschließlich Stahl und Aluminium. Dieses Merkmal ermöglicht die Schaffung von leichten, aber unglaublich starken Komponenten, was in Branchen, in denen die Gewichtsreduzierung von entscheidender Bedeutung ist, besonders wertvoll ist. Darüber hinaus weist Titan eine hervorragende Korrosionsbeständigkeit auf, selbst in rauen Umgebungen, was es für die Verwendung in Meeresanwendungen und chemischen Verarbeitungsgeräten geeignet ist.

Die Auswahl der Titanblätter für Stempelprozesse wird von mehreren Faktoren angetrieben. Erstens ermöglicht die Formbarkeit des Materials die Erstellung komplexer Formen und Designs, die mit anderen Metallen herausfordernd oder unmöglich sind. Zweitens stellt die Haltbarkeit von Titan sicher, dass gestempelte Komponenten eine lange Lebensdauer haben, was die Notwendigkeit häufiger Ersetzungen verringert. Schließlich ist die Biokompatibilität von Titan zu einer hervorragenden Wahl für medizinische Implantate und Geräte, bei denen die Interaktion mit dem menschlichen Körper eine kritische Überlegung ist.

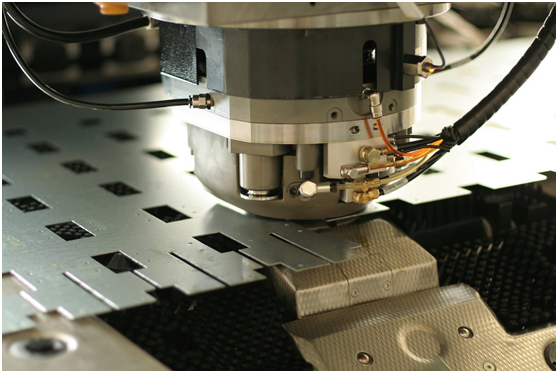

Das Stempeln von Titanblättern beginnt mit sorgfältiger Vorbereitung und Planung. Ingenieure und Designer arbeiten gemeinsam daran, detaillierte Blaupausen und 3D -Modelle der gewünschten Komponenten zu erstellen. In dieser Phase werden die Geometrie des Teils, die Eigenschaften der verwendeten Titanlegierung und die spezifischen Anforderungen der Endanwendung sorgfältig berücksichtigt. Advanced Computer-Aided Design (CAD) und Simulationssoftware werden verwendet, um den Stempelprozess zu optimieren und potenzielle Herausforderungen vorherzusagen.

Einer der kritischsten Aspekte des Stempelns von Titanblech ist das Design und die Herstellung der Stempelstimmungen. Diese Tools müssen mit extremer Genauigkeit hergestellt werden, um die Genauigkeit und Konsistenz des Endprodukts zu gewährleisten. Aufgrund der einzigartigen Eigenschaften Titans werden die Stimmmaterialien und Beschichtungen sorgfältig ausgewählt, um den hohen Belastungen und Temperaturen, die am Stempelprozess verbunden sind, standzuhalten. Härtete Werkzeugstähle und fortgeschrittene Oberflächenbehandlungen werden häufig verwendet, um die Lebensdauer zu verlängern und die Teilqualität über erweiterte Produktionsläufe aufrechtzuerhalten.

Bei dem tatsächlichen Stempelvorgang wird ein Titanblatt in eine mit den maßgeschneiderte Stimmungen ausgestattete Presse eingesetzt. Die Presse wendet eine enorme Kraft an, um das Titanblatt in die gewünschte Form zu formen. Im Gegensatz zu Stempelprozessen für weichere Metalle erfordert Titanblech -Stempeln häufig spezielle Techniken, um die hohe Festigkeit und den Widerstand des Materials gegen Deformation zu überwinden. Dazu gehören eine heiße Stempelung, bei der das Titan erhitzt wird, um seine Formbarkeit zu erhöhen, oder mit mehrstufigen Stempelprozessen, die das Material allmählich in komplexe Formen bilden.

Nach dem Stempelprozess werden Titankomponenten häufig zusätzliche Behandlungen unterzogen, um ihre Eigenschaften oder ihr Erscheinungsbild zu verbessern. Dies können Wärmebehandlungen umfassen, um interne Belastungen zu lindern, die Oberflächenverarbeitung zu verbessern, um die Ästhetik oder Funktionalität zu verbessern, sowie die Qualitätskontrollinspektionen, um die Einhaltung strenger Branchenstandards sicherzustellen. Die nach dem Stamping-Phase ist entscheidend, um das volle Potenzial von Teilen mit Titanstempeln zu erkennen und die anspruchsvollen Anforderungen der modernen Fertigung zu erfüllen.

Der Luft- und Raumfahrtsektor war an der Spitze der Einführung der Titan -Blattstempelentechnologie. Flugzeughersteller verwenden gestempelte Titankomponenten in verschiedenen Anwendungen, von Strukturelementen bis hin zu Motorteilen. Die Fähigkeit, durch Stempeln leichte, hochfeste Komponenten zu erstellen, hat zur Entwicklung von Kraftstoff- und Performantenflugzeugen beigetragen. Beispiele sind Titan-Befestigungselemente, Klammern und komplexe Flugzeugzellenstrukturen, die vom ausgezeichneten Verhältnis von Festigkeit zu Gewicht des Materials und des Widerstands gegen Müdigkeit profitieren.

Da die Automobilindustrie nach einer größeren Kraftstoffeffizienz und Leistung strebt, haben Stempelkomponenten von Titaniumblechen ihren Weg in High-End- und Leistungsfahrzeuge gefunden. Titan -Abgassysteme, Suspensionskomponenten und sogar Körperpaneele werden mit fortschrittlichen Stempeltechniken hergestellt. Diese Teile bieten erhebliche Gewichtseinsparungen, ohne die Stärke oder Haltbarkeit zu beeinträchtigen, was zu einer verbesserten Fahrzeugdynamik und einer verringerten Emissionen beiträgt.

Die Biokompatibilität und Korrosionsbeständigkeit von Titan machen es zu einem idealen Material für medizinische Anwendungen. Stempelte Titanblätter werden verwendet, um eine breite Palette von medizinischen Geräten und Implantaten zu schaffen, einschließlich orthopädischer Prothesen, Zahnimplantate und chirurgischer Instrumente. Die Fähigkeit, Titan in präzise Formen einzudämmen, ermöglicht die Schaffung von maßgeschneiderten Implantaten, die natürliche anatomische Strukturen genau imitieren und die Ergebnisse der Patienten und die Lebensqualität verbessern.

Im Bereich der Unterhaltungselektronik werden gestempelte Titankomponenten für ihre Stärke, leichte Eigenschaften und ästhetische Anziehungskraft geschätzt. High-End-Smartphones, Laptops und tragbare Geräte enthalten häufig Titanelemente in ihr Chassis oder externe Komponenten. Diese Teile bieten nicht nur Haltbarkeit und Kratzerfestigkeit, sondern tragen auch zum Premium -Erscheinungsbild der Geräte bei.

Einer der Hauptvorteile des Stempelns von Titanblättern ist die Fähigkeit, sehr präzise und konsistente Teile zu produzieren. Die kontrollierte Natur des Stempelprozesses in Kombination mit fortschrittlichen Design- und Herstellungstechniken stellt sicher, dass jede Komponente genaue Spezifikationen entspricht. Diese Präzision ist in Branchen von entscheidender Bedeutung, in denen Toleranzen in Mikrometern gemessen werden und eine Teil-t-partentliche Konsistenz von größter Bedeutung ist.

Während die anfänglichen Einstellungskosten für das Stempeln von Titanblechen erheblich sein können, wird der Prozess in Produktionsszenarien mit hohem Volumen sehr kostengünstig. Sobald die Stanze und Prozesse optimiert sind, ermöglicht das Stempeln eine schnelle Produktion komplexer Teile mit minimalem Materialabfall. Diese Effizienz führt zu niedrigeren Kosten pro Einheit und macht Titankomponenten für eine breitere Reihe von Anwendungen zugänglicher.

Die Stempelentechnologie bietet eine bemerkenswerte Designflexibilität bei der Arbeit mit Titanblättern. Ingenieure können Komponenten mit komplizierten Geometrien erstellen, darunter tiefe Zeichnen, enge Radien und komplexe Konturen, die mit herkömmlichen Bearbeitungsmethoden herausfordernd oder unmöglich zu erreichen wären. Diese Flexibilität eröffnet neue Möglichkeiten für Produktdesign und Innovation in verschiedenen Branchen.

Der Stempelprozess kann bestimmte Eigenschaften von Titanblättern tatsächlich verbessern. Zum Beispiel kann die Arbeit beim Stempeln die Stärke des Materials in bestimmten Bereichen der Komponente erhöhen. Darüber hinaus kann die kontrollierte Deformation des Titanblatts verwendet werden, um Teile mit optimierten Kornstrukturen zu erstellen, wodurch ihre mechanischen Eigenschaften weiter verbessert werden.

Eine der wichtigsten Herausforderungen beim Stempeln von Titanblechen sind die hohen Kosten des Rohstoffs. Titan ist deutlich teurer als Stahl oder Aluminium, was sich auf die Gesamtkosten des Endprodukts auswirken kann. Die langfristigen Vorteile der Verwendung von Titan, wie z. B. erhöhte Haltbarkeit und verringerte Wartung, überwiegen häufig die anfängliche Investition.

Die hohe Stärke von Titan kann zu beschleunigten Verschleiß bei Stempelstimmungen und Werkzeugen führen. Dies erfordert die Verwendung fortschrittlicher Werkzeugmaterialien und -beschichtungen sowie häufigerer Wartung und Austausch von Werkzeugen. Die Hersteller müssen die Lebensdauer der Produktion effizienz sorgfältig ausgleichen, um den Stempelprozess zu optimieren.

Titanium weist nach dem Stempeln erhebliche Fremden auf, was es schwierig machen kann, genaue endgültige Dimensionen zu erreichen. Darüber hinaus kann die begrenzte Formbarkeit des Materials bei Raumtemperatur die Komplexität von Formen einschränken, die in einem einzigen Betrieb gestempelt werden können. Die Überwindung dieser Herausforderungen erfordert oft ein ausgeklügeltes Design, mehrstufige Stempelprozesse oder die Verwendung von Hot Stamping-Techniken.

Während des Stempelprozesses kann Titan aufgrund seiner geringen thermischen Leitfähigkeit erhebliche Wärme erzeugen. Dieser Wärmeaufbau kann die Eigenschaften des Materials und die Qualität des gestempelten Teils beeinflussen. Richtige Strategien für das Wärmemanagement wie kontrollierte Kühlung und Schmierung sind unerlässlich, um die Qualität und die Lebensdauer des Instruments aufrechtzuerhalten.

Die Zukunft des Titaniumblattstempels liegt in der Entwicklung von ausgefeilteren Simulations- und Modellierungswerkzeugen. Diese fortschrittlichen Softwarelösungen ermöglichen es den Herstellern, den Stempelprozess mit beispielloser Genauigkeit vorherzusagen und zu optimieren, wodurch die Entwicklungszeit und -kosten verkürzt und gleichzeitig die Teilqualität verbessert werden.

Die Kombination aus Titanblattstempeln mit additiven Fertigungstechnologien ist eine aufregende Grenze. Hybridprozesse, die den 3D -Druck mit herkömmlichem Stempeln enthalten, können die Schaffung von noch komplexeren und maßgeschneiderten Titankomponenten ermöglichen und die Grenzen dessen überschreiten, was im Fertigung möglich ist.

Mit zunehmend wichtiger Umweltbedenken dürfte sich die Stempelindustrie von Titanium Blatt auf die Entwicklung nachhaltigerer Praktiken konzentrieren. Dies kann eine verbesserte Materialnutzung, energieeffiziente Stempelprozesse und die Entwicklung von Recycling-Techniken für Titanschrott umfassen, die während des Stempelprozesses erzeugt werden.

Wenn die Vorteile des Stempels von Titanblechen weit verbreitet werden, können wir erwarten, dass die Technologie in neuen Branchen und Anwendungen eingesetzt wird. Von erneuerbaren Energiekomponenten bis hin zu fortgeschrittenen Sportgeräten werden die einzigartigen Eigenschaften von gestempelten Titanblättern weiterhin neue und innovative Verwendungszwecke finden.

Stempeln Titaniumblätter stellt einen erheblichen Fortschritt in der Fertigungstechnologie dar und bietet eine einzigartige Kombination aus Präzision, Effizienz und Materialleistung. Da die Branchen weiterhin leichtere, stärkere und komplexere Komponenten fordern, wird die Rolle des Titanblattstempels in der modernen Fertigung wachsen. Durch die Bewältigung der aktuellen Herausforderungen und der Einführung zukünftiger Innovationen wird diese Technologie zweifellos eine entscheidende Rolle bei der Gestaltung der Produkte von morgen spielen, von Luft- und Raumfahrtschwund bis hin zu lebensrettenden medizinischen Geräten.

Titan -Reduzierer sind wesentliche Komponenten bei der Förderung der Nachhaltigkeit innerhalb der industriellen Operationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Branchen weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftstoffsystemen trägt zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einer höheren Sicherheit bei. Während Herausforderungen wie Kosten und Maschinenbarkeit bestehen, machen die langfristigen Vorteile der Verwendung von Titan-Flachbalken sie zu einem wesentlichen Material in der modernen Flugzeugdesign. Während sich die Luftfahrtindustrie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanium nur zunehmen und ihren Platz als Schlüsselmaterial in der Flugzeugherstellung festigen.

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden -Stangen ist für die Verbesserung ihrer Leistung und Langlebigkeit von wesentlicher Bedeutung. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.

Titanfadenstangen sind als überlegene Wahl für Anwendungen hervorzuheben, die Korrosionsbeständigkeit, Festigkeit und leichte Eigenschaften erfordern. Während sie im Vergleich zu anderen Materialien höhere Kosten haben, rechtfertigen die langfristigen Vorteile in Bezug auf Haltbarkeit und Leistung häufig die Investition. Da die Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, werden Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Ingenieurwesen und Herstellung spielen. Die laufenden Fortschritte bei der Titanverarbeitung und -anwendungen werden seine Position als führendes Material in verschiedenen Sektoren weiter verbessern.

Titan -Reduzierer spielen eine entscheidende Rolle bei der Verbesserung der Effizienz in verschiedenen industriellen Prozessen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und leichter Natur, machen sie in Anwendungen, die von chemischer Verarbeitung bis hin zu Öl und Gas reichen, unverzichtbar. Durch die Verbesserung der Durchflussdynamik, die Gewährleistung der Haltbarkeit, die Verbesserung der Sicherheit und die Bereitstellung von Vielseitigkeit tragen Titan -Reduzierer erheblich zu Betriebseffizienz und Kosteneinsparungen bei. Da sich die Branchen weiterentwickeln und effizientere Lösungen anstreben, wird die Nachfrage nach Titan -Reduzierern voraussichtlich wachsen. Ihre Fähigkeit, heftigen Bedingungen standzuhalten und gleichzeitig die Leistung aufrechtzuerhalten, macht sie zu einem wertvollen Vorteil bei der Suche nach Effizienz in industriellen Prozessen. Die kontinuierlichen Fortschritte bei den Technologien für die Herstellung und Verarbeitung von Titan werden wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan -Reduzern in der modernen Industrie weiter festigt.

Titanfädenstangen sind einen signifikanten Fortschritt der für leichten Strukturen verwendeten Materialien. Ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht, Korrosionsbeständigkeit, Vielseitigkeit, Biokompatibilität und Ermüdungsbeständigkeit machen sie zur besten Option für verschiedene Anwendungen in mehreren Branchen. Während sich die Technologie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanfäden nur zunehmen und den Weg für innovative Designs und Anwendungen ebnen. Die Zukunft von Bau, Luft- und Raumfahrt und Medizintechnik wird wahrscheinlich eine noch stärkere Integration von Titanfädenbalken haben und ihre Rolle als Eckpfeiler der modernen Ingenieurwesen weiter festigen.

Das Titan ist die beste Wahl für Reduzierer in chemischen Verarbeitungsanlagen aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit, des Verhältnisses von hoher Festigkeit zu Gewicht, thermischer Stabilität, Resistenz gegen Biofouling, langfristiger Kosteneffizienz, Vielseitigkeit und Umweltvorteile. Während sich die chemische Industrie weiterentwickelt, wird die Einführung von Titan -Reduzierern wahrscheinlich zunehmen, was auf die Notwendigkeit sicherer, effizienter und umweltfreundlicherer Lösungen zurückzuführen ist. Die Kombination dieser Faktoren positioniert Titan als Material, das nicht nur den aktuellen Anforderungen der Branche entspricht, sondern auch den Weg für zukünftige Fortschritte in der chemischen Verarbeitungstechnologie ebnet.

Titanienverbesserungen sind wesentliche Komponenten in der chemischen Industrie, die nach strengen Standards geregelt sind, die ihre Leistung und Zuverlässigkeit gewährleisten. Ihre einzigartigen Eigenschaften machen sie für eine Vielzahl von Anwendungen geeignet, von der chemischen Verarbeitung bis zur pharmazeutischen Herstellung. Da Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, wird die Nachfrage nach Titan -Befestigungselementen wahrscheinlich wachsen. Durch die Einhaltung etablierter Standards und das Erkennen der Vorteile von Titan können Unternehmen ihre betriebliche Effizienz und Sicherheit verbessern.

Titanium -Flachbalken sind ein wesentliches Material in der Medizinproduktindustrie und bieten eine einzigartige Kombination von Eigenschaften, die sie ideal für verschiedene Anwendungen machen. Ihre Biokompatibilität, Korrosionsbeständigkeit, das Verhältnis von Festigkeit zu Gewicht und einfache Herstellung positionieren sie als bevorzugte Wahl für Hersteller von chirurgischen Instrumenten, Implantaten und Prothesen. Mit dem Fortschritt der Technologie wird die Verwendung von Titan -Flachbalken in Medizinprodukten wahrscheinlich erweitert und die Patientenversorgung und die Ergebnisse weiter verbessert. Die laufende Forschung und Entwicklung in Titananwendungen wird weiterhin Innovationen im medizinischen Bereich vorantreiben und letztendlich Patienten und Gesundheitsdienstleistern gleichermaßen zugute kommen.

Titan -Reduzierer bieten eine Vielzahl von Vorteilen in Meeresumgebungen, darunter überlegene Korrosionsbeständigkeit, leichte Eigenschaften, verbesserte Haltbarkeit und Kompatibilität mit anderen Materialien. Diese Vorteile machen sie zu einer idealen Wahl für verschiedene Meeresanwendungen, von strukturellen Komponenten bis hin zu kritischen Systemen wie Kühlung und Abgas. Während sich die Meeresindustrie weiterentwickelt, wird die Nachfrage nach leistungsstarken Materialien wie Titan wahrscheinlich wachsen und den Weg für effizientere und nachhaltigere Meeresbetrieb ebnen. Durch die Investition in Titan -Reduder können Meeresbetreiber ihre betriebliche Effizienz verbessern, die Kosten senken und zu einer nachhaltigeren Zukunft für die Branche beitragen.

Die Kosten für Titan-Befestigungen werden von einer Vielzahl von Faktoren beeinflusst, einschließlich Rohstoffpreisen, Herstellungsprozessen, Marktnachfrage, wirtschaftlichen Bedingungen, technologischen Fortschritten und anwendungsspezifischen Anforderungen. Das Verständnis dieser Faktoren ist wichtig, um fundierte Entscheidungen über die Verwendung von Titanbefestigungen in verschiedenen Anwendungen zu treffen. Während sich die Branchen weiterentwickeln und nach leichter, leistungsstarker Materialien wächst, wird sich die Dynamik der Titan-Verschlusspreise wahrscheinlich weiter ändern. Hersteller und Beschaffungsspezialisten müssen über diese Trends auf dem Laufenden bleiben, um die Kosten effektiv zu verwalten und die erfolgreiche Integration von Titan -Befestigungen in ihre Projekte zu gewährleisten.

Die Investition in Titan-Thread-Bars bietet zahlreiche langfristige Vorteile, darunter Kosteneinsparungen, verbesserte Leistung, höhere Sicherheit, Umweltverträglichkeit und Vielseitigkeit in verschiedenen Branchen. Da Unternehmen weiterhin Materialien suchen, die Haltbarkeit und Zuverlässigkeit bieten, sind Titanfäden als überlegene Wahl. Ihre einzigartigen Eigenschaften und Anwendungen machen sie zu einer wesentlichen Komponente in der modernen Fertigung und Konstruktion und ebnen den Weg für Innovationen, die die Effizienz und Sicherheit verbessern.

Die Qualität der Titan -Flachbalken ist ein vielfältiges Verfahren, das sorgfältige Materialauswahl, strenge Herstellungsprozesse und strenge Qualitätskontrollmaßnahmen umfasst. Durch die Konzentration auf diese Bereiche können Hersteller hochwertige Titan-Flachriegel produzieren, die den Anforderungen verschiedener Branchen entsprechen. Da die Nachfrage nach Titan weiter wächst, wird die Aufrechterhaltung hoher Qualitätsstandards für den Erfolg in diesem Wettbewerbsmarkt von wesentlicher Bedeutung sein.

Titan-Gewindestangen bieten zahlreiche Vorteile für Automobilanwendungen, darunter leichte Eigenschaften, hohe Festigkeit, Korrosionsbeständigkeit und Haltbarkeit von Hochtemperaturen. Ihre Verwendung in Motorkomponenten, Aufhängungssystemen, Abgassystemen und Chassis -Komponenten unterstreicht ihre Vielseitigkeit und Effektivität bei der Verbesserung der Fahrzeugleistung. Wenn sich die Automobilindustrie in Richtung nachhaltigerer Praktiken bewegt, wird erwartet, dass die Abhängigkeit von Titanfadenstangen wächst, was sie zu einem wichtigen Material in der Zukunft der Automobilherstellung macht. Die laufende Forschung und Entwicklung in Titanlegierungen und Fertigungstechniken werden wahrscheinlich zu noch innovativeren Anwendungen führen, was den Platz Titan im Automobilsektor weiter festigt.

Titan -Reduzierer sind in der Luft- und Raumfahrtindustrie unverzichtbar und bieten wesentliche Funktionen und tragen gleichzeitig zur Gewichtsreduzierung und Leistungsverstärkung bei. Die oben genannten Hersteller stehen an der Spitze dieser Technologie und bieten hochwertige Produkte, die den strengen Anforderungen von Luft- und Raumfahrtanwendungen entsprechen. Im Laufe der Branche wird die Rolle von Titan -Reduzierern weiter ausgebaut, was auf die Notwendigkeit von Effizienz, Sicherheit und Innovation zurückzuführen ist. Die kontinuierlichen Fortschritte in der Titan -Technologie werden wahrscheinlich zu noch mehr Anwendungen und Verbesserungen des Luft- und Raumfahrttechnik führen, was die Position von Titan als kritisches Material in der Zukunft der Luftfahrt festigt.

Wenn Sie Alternativen zu Titanium -Flachbalken in Betracht ziehen, ist es wichtig, die Vor- und Nachteile jedes Materials auf der Grundlage Ihrer spezifischen Bedürfnisse und Ihres Budgets abzuwägen. Aluminium und Stahl bieten kostengünstige Lösungen für allgemeine Anwendungen, während Kohlefaser eine hohe Leistung für spezielle Verwendungszwecke bietet. Niob und Edelstahl sind eine hervorragende Auswahl für bestimmte Anwendungen, die einzigartige Eigenschaften erfordern. Letztendlich hängt die beste Alternative von den spezifischen Anforderungen Ihres Projekts ab, einschließlich Gewicht, Stärke, Korrosionsbeständigkeit und Budgetbeschränkungen. Wenn Sie die Eigenschaften jedes Materials verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren Bedürfnissen entspricht, ohne die Bank zu brechen.

Titaniumbefestigungselemente stellen einen erheblichen Fortschritt bei der Befestigungstechnologie dar und bieten einzigartige Vorteile, die ihre Einführung in verschiedenen Branchen vorantreiben. Innovationen in Fertigungstechniken, Beschichtungstechnologien, intelligenten Verschlüssen und nachhaltigen Praktiken prägen die Zukunft der Titan -Befestigungselemente. Da die Branchen weiterhin leichte, langlebige und korrosionsresistente Lösungen suchen, wird die Nachfrage nach Titan-Befestigungen voraussichtlich wachsen und den Weg für weitere Innovationen und Anwendungen ebnen.

Die Produktion von Titan -Flachbalken ist ein komplexer Prozess, der in jeder Phase sorgfältig auf Details zugeschnitten ist. Von der Auswahl der Rohstoffmaterial bis zur endgültigen Qualitätskontrolle ist jeder Schritt entscheidend dafür, dass das Endprodukt den hohen Standards erfüllt, die für seine verschiedenen Anwendungen erforderlich sind. Da die Branchen weiterhin leichte und korrosionsresistente Materialien suchen, wird die Nachfrage nach hochwertigen Titan-Flachbalken voraussichtlich wachsen. Die kontinuierlichen Fortschritte bei der Herstellungstechniken und der Materialwissenschaft werden die Fähigkeiten und Anwendungen von Titan -Flachbalken weiter verbessern und ihre Rolle in der modernen Technik festigen.