Menú de contenido

● Introducción al estampado de hoja de titanio

● Comprender la ventaja de titanio

>> Propiedades del titanio

>> ¿Por qué elegir hojas de titanio?

● El proceso de estampado de la hoja de titanio

>> Preparación y planificación

>> Diseño y fabricación de dias

>> La operación de estampado

>> Tratamientos posteriores al estampado

● Aplicaciones de componentes de hoja de titanio estampados

>> Industria aeroespacial

>> Sector automotriz

>> Dispositivos e implantes médicos

>> Electrónica de consumo

● Ventajas del estampado de la hoja de titanio

>> Precisión y consistencia

>> Rentabilidad en la producción de alto volumen

>> Flexibilidad de diseño

>> Propiedades de material mejoradas

● Desafíos en el estampado de la hoja de titanio

>> Costos materiales

>> Ropa para herramientas

>> Springback y formabilidad

>> Gestión del calor

● Tendencias futuras en el estampado de la hoja de titanio

>> Simulación avanzada y modelado

>> Integración de la fabricación aditiva

>> Prácticas de fabricación sostenibles

>> Expansión a nuevos mercados

● Conclusión

Introducción al estampado de hoja de titanio

El estampado de la hoja de titanio es un sofisticado proceso de fabricación que ha ganado una tracción significativa en diversas industrias debido a su capacidad para producir componentes complejos de alta calidad con una precisión excepcional. Esta técnica innovadora combina las propiedades únicas del titanio con tecnologías de estampado avanzadas, lo que resulta en productos que cuentan con una resistencia superior, características livianas y resistencia a la corrosión. A medida que las industrias buscan continuamente formas de mejorar el rendimiento y la eficiencia, el estampado de las hojas de titanio se ha convertido en una solución que cambia el juego, particularmente en los sectores de electrónica aeroespacial, automotriz, médica y de consumo.

Comprender la ventaja de titanio

Propiedades del titanio

Titanium es reconocido por su notable combinación de propiedades que lo convierten en un material ideal para numerosas aplicaciones. Su alta relación resistencia a peso supera la de muchos otros metales, incluidos el acero y el aluminio. Esta característica permite la creación de componentes livianos pero increíblemente fuertes, que es particularmente valioso en las industrias donde la reducción de peso es crucial. Además, el titanio exhibe una excelente resistencia a la corrosión, incluso en entornos duros, lo que lo hace adecuado para su uso en aplicaciones marinas y equipos de procesamiento químico.

¿Por qué elegir hojas de titanio?

La selección de hojas de titanio para los procesos de estampado está impulsada por varios factores. En primer lugar, la formabilidad del material permite la creación de formas y diseños complejos que serían desafiantes o imposibles con otros metales. En segundo lugar, la durabilidad del titanio asegura que los componentes estampados tengan una larga vida útil, reduciendo la necesidad de reemplazos frecuentes. Por último, la biocompatibilidad del titanio lo convierte en una excelente opción para implantes y dispositivos médicos, donde la interacción con el cuerpo humano es una consideración crítica.

El proceso de estampado de la hoja de titanio

Preparación y planificación

El estampado de hojas de titanio comienza con una preparación y planificación meticulosa. Los ingenieros y diseñadores trabajan en colaboración para crear planos detallados y modelos 3D de los componentes deseados. Esta etapa implica una cuidadosa consideración de la geometría de la pieza, las propiedades de la aleación de titanio que se usa y los requisitos específicos de la aplicación final. El diseño avanzado asistido por computadora (CAD) y el software de simulación se emplean para optimizar el proceso de estampado y predecir desafíos potenciales.

Diseño y fabricación de dias

Uno de los aspectos más críticos del estampado de la hoja de titanio es el diseño y la fabricación de los troqueles de estampado. Estas herramientas deben estar diseñadas con extrema precisión para garantizar la precisión y consistencia del producto final. Debido a las propiedades únicas de titanio, los materiales y los recubrimientos se seleccionan cuidadosamente para soportar las altas tensiones y temperaturas involucradas en el proceso de estampado. Los aceros de herramientas endurecidos y los tratamientos de superficie avanzados a menudo se utilizan para extender la vida útil de la matriz y mantener la calidad de la parte sobre las ejecuciones extendidas.

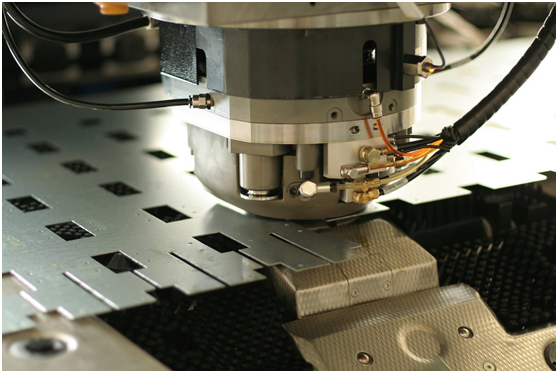

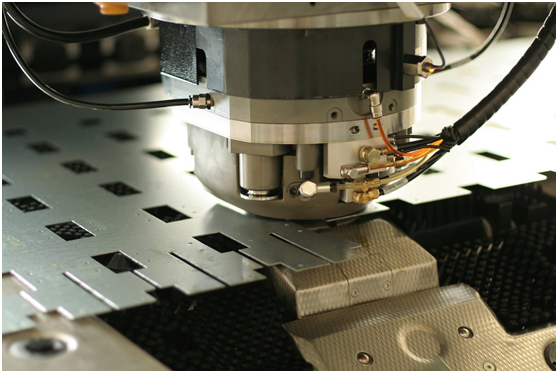

La operación de estampado

La operación de estampado real implica colocar una hoja de titanio en una prensa equipada con los troqueles diseñados a medida. La prensa aplica una fuerza tremenda para dar forma a la hoja de titanio en la forma deseada. A diferencia de los procesos de estampado para metales más suaves, el estampado de la hoja de titanio a menudo requiere técnicas especializadas para superar la alta resistencia y la resistencia del material a la deformación. Estos pueden incluir estampado en caliente, donde el titanio se calienta para aumentar su maleabilidad o procesos de estampado de múltiples etapas que forman gradualmente el material en formas complejas.

Tratamientos posteriores al estampado

Después del proceso de estampado, los componentes de titanio a menudo experimentan tratamientos adicionales para mejorar sus propiedades o apariencia. Estos pueden incluir tratamientos térmicos para aliviar el estrés interno, el acabado de la superficie para mejorar la estética o la funcionalidad, e inspecciones de control de calidad para garantizar el cumplimiento de los estrictos estándares de la industria. La fase posterior al estampado es crucial para realizar todo el potencial de las piezas estampadas de titanio y cumplir con los requisitos exigentes de la fabricación moderna.

Aplicaciones de componentes de hoja de titanio estampados

Industria aeroespacial

El sector aeroespacial ha estado a la vanguardia de la adopción de la tecnología de estampado de láminas de titanio. Los fabricantes de aeronaves utilizan componentes de titanio estampados en diversas aplicaciones, desde elementos estructurales hasta piezas del motor. La capacidad de crear componentes livianos y de alta resistencia a través del estampado ha contribuido al desarrollo de aviones más eficientes en combustible y rendimiento. Los ejemplos incluyen sujetadores de titanio, paréntesis y estructuras complejas de fuselaje que se benefician de la excelente relación resistencia a peso del material y resistencia a la fatiga.

Sector automotriz

A medida que la industria automotriz se esfuerza por una mayor eficiencia y rendimiento del combustible, los componentes de la hoja de titanio estampados han encontrado su camino en vehículos de alta gama y rendimiento. Los sistemas de escape de titanio, los componentes de la suspensión e incluso los paneles del cuerpo se están produciendo utilizando técnicas avanzadas de estampado. Estas piezas ofrecen un ahorro significativo de peso sin comprometer la resistencia o la durabilidad, lo que contribuye a mejorar la dinámica del vehículo y la reducción de las emisiones.

Dispositivos e implantes médicos

La biocompatibilidad y la resistencia a la corrosión del titanio lo convierten en un material ideal para aplicaciones médicas. Las láminas de titanio estampadas se utilizan para crear una amplia gama de dispositivos e implantes médicos, incluidas prótesis ortopédicas, implantes dentales e instrumentos quirúrgicos. La capacidad de sellar el titanio en formas precisas permite la creación de implantes personalizados que imitan estrechamente estructuras anatómicas naturales, mejorando los resultados de los pacientes y la calidad de vida.

Electrónica de consumo

En el ámbito de la electrónica de consumo, los componentes de titanio estampados son apreciados por su resistencia, propiedades livianas y atractivo estético. Los teléfonos inteligentes de alta gama, las computadoras portátiles y los dispositivos portátiles a menudo incorporan elementos de titanio en su chasis o componentes externos. Estas piezas no solo proporcionan durabilidad y resistencia a los arañazos, sino que también contribuyen a la apariencia premium de los dispositivos.

Ventajas del estampado de la hoja de titanio

Precisión y consistencia

Una de las principales ventajas de estampar hojas de titanio es la capacidad de producir piezas altamente precisas y consistentes. La naturaleza controlada del proceso de estampado, combinada con técnicas avanzadas de diseño y fabricación de matrices, garantiza que cada componente cumpla con las especificaciones exactas. Este nivel de precisión es crucial en las industrias donde las tolerancias se miden en micras y la consistencia de parte a parte es primordial.

Rentabilidad en la producción de alto volumen

Si bien los costos de configuración iniciales para el estampado de la hoja de titanio pueden ser significativos, el proceso se vuelve altamente rentable en los escenarios de producción de alto volumen. Una vez que los troqueles y los procesos están optimizados, el estampado permite la producción rápida de piezas complejas con un desperdicio de material mínimo. Esta eficiencia se traduce en costos por unidad más bajos, lo que hace que los componentes de titanio sean más accesibles para una gama más amplia de aplicaciones.

Flexibilidad de diseño

La tecnología de estampado ofrece una notable flexibilidad de diseño cuando se trabaja con hojas de titanio. Los ingenieros pueden crear componentes con intrincadas geometrías, incluidos sorteos profundos, radios ajustados y contornos complejos que serían desafiantes o imposibles de lograr con los métodos de mecanizado tradicionales. Esta flexibilidad abre nuevas posibilidades para el diseño y la innovación de productos en varias industrias.

Propiedades de material mejoradas

El proceso de estampado en realidad puede mejorar ciertas propiedades de las hojas de titanio. Por ejemplo, el endurecimiento del trabajo durante el estampado puede aumentar la resistencia del material en áreas específicas del componente. Además, la deformación controlada de la lámina de titanio se puede usar para crear piezas con estructuras de grano optimizadas, mejorando aún más sus propiedades mecánicas.

Desafíos en el estampado de la hoja de titanio

Costos materiales

Uno de los principales desafíos en el estampado de la hoja de titanio es el alto costo de la materia prima. El titanio es significativamente más caro que el acero o el aluminio, lo que puede afectar el costo general del producto final. Sin embargo, los beneficios a largo plazo del uso de titanio, como una mayor durabilidad y un mantenimiento reducido, a menudo superan la inversión inicial.

Ropa para herramientas

La alta fuerza del titanio puede conducir a un desgaste acelerado en los troqueles y herramientas de estampado. Esto requiere el uso de materiales y recubrimientos de herramientas avanzadas, así como mantenimiento y reemplazo de herramientas más frecuentes. Los fabricantes deben equilibrar cuidadosamente la vida útil de la herramienta con la eficiencia de producción para optimizar el proceso de estampado.

Springback y formabilidad

El titanio exhibe un springback significativo después del estampado, lo que puede hacer que sea difícil lograr dimensiones finales precisas. Además, la formabilidad limitada del material a temperatura ambiente puede restringir la complejidad de las formas que se pueden estampar en una sola operación. La superación de estos desafíos a menudo requiere un diseño sofisticado de matriz, procesos de estampado de múltiples etapas o el uso de técnicas de estampado en caliente.

Gestión del calor

Durante el proceso de estampado, el titanio puede generar calor significativo debido a su baja conductividad térmica. Esta acumulación de calor puede afectar las propiedades del material y la calidad de la parte estampada. Las estrategias adecuadas de gestión del calor, como el enfriamiento controlado y la lubricación, son esenciales para mantener la calidad de la parte y la vida útil de la herramienta.

Tendencias futuras en el estampado de la hoja de titanio

Simulación avanzada y modelado

El futuro del estampado de la hoja de titanio radica en el desarrollo de herramientas de simulación y modelado más sofisticadas. Estas soluciones de software avanzadas permitirán a los fabricantes predecir y optimizar el proceso de estampado con una precisión sin precedentes, reduciendo el tiempo y los costos de desarrollo al tiempo que mejora la calidad de la parte.

Integración de la fabricación aditiva

La combinación de estampado de lámina de titanio con tecnologías de fabricación aditiva es una frontera emocionante. Los procesos híbridos que incorporan la impresión 3D con el estampado tradicional podrían permitir la creación de componentes de titanio aún más complejos y personalizados, empujando los límites de lo que es posible en la fabricación.

Prácticas de fabricación sostenibles

A medida que las preocupaciones ambientales se vuelven cada vez más importantes, es probable que la industria de estampado de la hoja de titanio se centre en desarrollar prácticas más sostenibles. Esto puede incluir una mejor utilización de material, procesos de estampado de eficiencia energética y el desarrollo de técnicas de reciclaje para la chatarra de titanio generadas durante el proceso de estampado.

Expansión a nuevos mercados

A medida que los beneficios del estampado de la hoja de titanio se vuelven más reconocidos, podemos esperar ver la tecnología adoptada en nuevas industrias y aplicaciones. Desde componentes de energía renovable hasta equipos deportivos avanzados, las propiedades únicas de las láminas de titanio estampadas continuarán encontrando usos nuevos e innovadores.

Conclusión

Estampado Las hojas de titanio representan un avance significativo en la tecnología de fabricación, que ofrece una combinación única de precisión, eficiencia y rendimiento del material. A medida que las industrias continúan exigiendo componentes más ligeros, más fuertes y más complejos, el papel del estampado de la lámina de titanio en la fabricación moderna crecerá. Al abordar los desafíos actuales y adoptar innovaciones futuras, esta tecnología sin duda jugará un papel crucial en la configuración de los productos del mañana, desde maravillas aeroespaciales hasta dispositivos médicos que salvan vidas.