Menu de contenu

● Comprendre le titane et son importance

>> La nature du titane

>> Applications et signification

● Le processus de fabrication

>> Préparation des matières premières

>> Traitement primaire

>> Formation de lingot

>> Forger et façonner

>> Traitement thermique

● Contrôle de la qualité et finition

>> Traitement de surface

>> Tests et vérification

>> Traitement final

● Considérations environnementales

>> Production durable

>> Efficacité énergétique

● Développements futurs

>> Avancées technologiques

>> Tendances du marché

● Questions fréquemment posées

>> Qu'est-ce qui rend les barres de titane différentes des autres barres métalliques?

>> Combien de temps faut-il pour fabriquer des barres de titane?

>> Les barres de titane peuvent-elles être recyclées?

>> Qu'est-ce qui détermine la qualité des barres en titane?

>> Comment les barres de titane sont-elles testées pour la qualité?

Comprendre le titane et son importance

La nature du titane

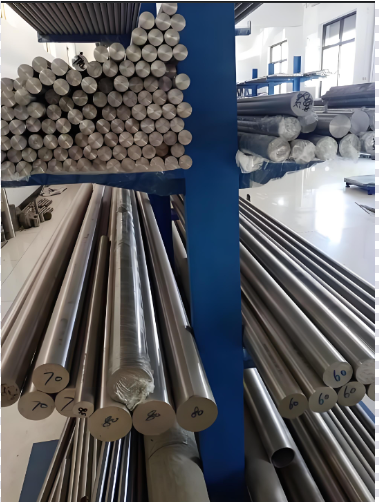

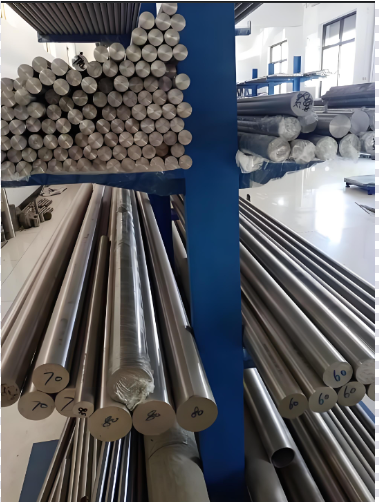

Le titane est l'un des métaux les plus remarquables du monde industriel, combinant une force exceptionnelle avec une densité étonnamment faible. Ce métal unique possède un rapport de force / poids impressionnant qui dépasse de nombreux autres métaux, ce qui le rend inestimable dans diverses industries. La création de barres en titane représente un processus de fabrication sophistiqué qui nécessite un contrôle précis et une expertise approfondie. Ce qui rend le titane particulièrement fascinant, c'est sa capacité à maintenir l'intégrité structurelle dans des conditions extrêmes, avec un point de fusion de 1 668 ° C (3 034 ° F) et une excellente résistance aux environnements acides et alcalins. La capacité naturelle du métal à former une couche d'oxyde protectrice à sa surface fournit une résistance inhérente à la corrosion, ce qui le rend idéal pour les applications exigeantes.

Applications et signification

Les barres de titane servent de composants cruciaux dans de nombreuses applications à haute performance. L'industrie aérospatiale s'appuie fortement sur ces barres pour les composants des avions, en particulier dans les pièces du moteur, le train d'atterrissage et les éléments structurels où la combinaison de poids léger et élevé est primordiale. Dans le domaine médical, les barres de titane sont transformées en implants chirurgicaux, des outils dentaires et des dispositifs prothétiques, profitant de la biocompatibilité et de la résistance du métal aux fluides corporels. Les applications marines bénéficient de la résistance exceptionnelle à la corrosion de Titanium, l'utilisant dans les arbres d'hélice, les équipements sous-marins et les usines de dessalement. L'industrie de la transformation des produits chimiques valorise sa capacité à résister aux environnements agressifs, à utiliser des barres de titane dans les échangeurs de chaleur, les récipients de réaction et les systèmes de pompage. De plus, le secteur automobile intègre de plus en plus des composants de titane dans les véhicules haute performance, en particulier dans les trains de soupape, les bielles et les systèmes d'échappement.

Le processus de fabrication

Préparation des matières premières

Le voyage de création de barres en titane commence par la sélection minutieuse des matières premières. Le processus commence généralement par une éponge en titane, qui est produite par le processus de Kroll. Ce matériau en forme d'éponge sert de base à la création de barres de titane de haute qualité. La qualité de ces matériaux initiaux influence considérablement les propriétés du produit final. Le processus de Kroll consiste à réduire le tétrachlorure de titane avec du magnésium dans une atmosphère inerte, créant un titane métallique poreux qui ressemble à une éponge en apparence. Cette matière première subit des contrôles de contrôle de la qualité rigoureux, en examinant des facteurs tels que la distribution de la taille des particules, la composition chimique et la teneur en humidité. La phase de préparation comprend également la mesure minutieuse et le mélange des éléments d'alliage, qui peuvent inclure l'aluminium, le vanadium ou d'autres métaux en fonction des propriétés finales souhaitées.

Traitement primaire

La transformation du titane brut aux barres finies implique plusieurs étapes critiques. L'étape initiale consiste à compacter l'éponge en titane et à la combiner avec tous les éléments d'alliage nécessaires. Ce mélange subit plusieurs cycles de fusion dans les fours à arc sous vide, garantissant l'élimination des impuretés et atteignant la composition chimique souhaitée. L'environnement du vide est crucial car il empêche la contamination et assure les niveaux de pureté les plus élevés possibles. Au cours de cette étape, les systèmes précis de contrôle et de surveillance de la température suivent tous les aspects du processus de fusion, tandis que les systèmes informatiques sophistiqués maintiennent des conditions optimales tout au long de l'opération. Les multiples cycles de fusion aident à homogénéiser le matériau et à éliminer tous les défauts ou incohérences potentiels dans la composition chimique.

Formation de lingot

Le titane fondu se solidifie en gros lingots, qui forment la base d'un traitement ultérieur. Ces lingots subissent une inspection minutieuse pour s'assurer qu'elles répondent aux normes de qualité strictes. Le processus de refroidissement nécessite un contrôle précis pour maintenir la microstructure souhaitée et empêcher les défauts qui pourraient compromettre le produit final. Les installations de production de lingots modernes utilisent des systèmes de refroidissement avancés qui peuvent contrôler précisément le taux de solidification, ce qui affecte directement la structure des grains et les propriétés globales du matériau. Les lingots sont généralement de forme cylindrique, avec des dimensions soigneusement calculées pour optimiser les étapes de traitement suivantes. Chaque lingot subit des tests non destructeurs complets, y compris l'inspection ultrasonique et l'examen radiographique, pour détecter tout défaut interne avant de passer à la prochaine étape de fabrication.

Forger et façonner

La transformation des lingots en barres implique des opérations de forgeage sophistiquées. Les presses de forgeage robustes appliquent une pression et une température contrôlées pour remodeler le titane. Ce processus donne non seulement au matériau sa forme de barre de base, mais améliore également ses propriétés mécaniques par une manipulation minutieuse de sa structure cristalline. Les installations de forgeage modernes utilisent des presses hydrauliques contrôlées par ordinateur capables d'appliquer des milliers de tonnes de force avec un contrôle précis. La température de forgeage doit être soigneusement maintenue dans des plages spécifiques pour atteindre une déformation optimale sans provoquer de dégradation du matériau. Des étapes de forgeage multiples peuvent être nécessaires, avec des cycles de réchauffage intermédiaires pour maintenir la température de travail appropriée et atteindre la réduction souhaitée de la section transversale.

Traitement thermique

Le traitement thermique joue un rôle crucial dans le développement des propriétés optimales des barres de titane. Le matériau subit des cycles de chauffage et de refroidissement soigneusement contrôlés dans des fours spécialisés. Ce processus permet d'atteindre la combinaison souhaitée de résistance, de ductilité et d'autres propriétés mécaniques essentielles pour des applications spécifiques. Différents protocoles de traitement thermique peuvent être appliqués en fonction de l'utilisation prévue des barres de titane, y compris le traitement de la solution, le vieillissement et le soulagement du stress. Le contrôle de la température pendant ces processus doit être extrêmement précis, souvent à ± 5 ° C, pour garantir des résultats cohérents. Les fours avancés équipés de zones de température multiples et de systèmes de contrôle sophistiqués de l'atmosphère assurent un chauffage uniforme et empêchent la contamination de la surface.

Contrôle de la qualité et finition

Traitement de surface

La qualité de surface des barres de titane nécessite une attention méticuleuse. Divers processus de finition éliminent les imperfections de surface et garantissent la précision dimensionnelle. Ceux-ci peuvent inclure le broyage, le polissage et d'autres traitements de conditionnement de surface qui préparent les barres à leurs applications prévues. Des processus de nettoyage chimique peuvent également être utilisés pour éliminer tous les contaminants de surface et créer la finition de surface optimale. Les installations de traitement de surface modernes utilisent des systèmes automatisés qui peuvent maintenir une qualité cohérente dans les grandes séries de production. Les exigences de finition de surface peuvent varier considérablement en fonction de l'application, des finitions de type miroir pour les implants médicaux aux surfaces spécifiquement texturées pour une meilleure adhérence dans les matériaux composites.

Tests et vérification

L'assurance qualité implique des procédures de test complètes. Chaque lot de barres en titane subit une inspection rigoureuse en utilisant des techniques avancées telles que les tests à ultrasons, les tests mécaniques et l'analyse chimique. Ces tests vérifient que les barres répondent à toutes les exigences spécifiées et aux normes de l'industrie. Les tests mécaniques comprennent la résistance à la traction, la limite d'élasticité, l'allongement et les mesures de dureté. L'analyse chimique assure la composition correcte et identifie toutes les impuretés potentielles. Les laboratoires de test modernes utilisent des équipements de pointe, notamment des spectromètres, des machines de test de traction et des systèmes de mesure informatisés pour assurer des résultats précis et reproductibles.

Traitement final

Les dernières étapes de la production se concentrent sur la préparation des barres de titane pour la livraison. Cela comprend la coupe aux longueurs spécifiées, les emballages appropriés pour éviter les dommages pendant le transport et l'étiquetage approprié pour assurer la traçabilité dans toute la chaîne d'approvisionnement. Les systèmes de coupe avancés utilisent des équipements de précision pour obtenir des dimensions exactes tout en maintenant des extrémités propres et sans bout. Le processus d'emballage implique souvent des revêtements de protection ou des emballages pour éviter les dommages et la corrosion de surface pendant le stockage et l'expédition. Chaque barre est marquée de codes d'identification uniques qui permettent une traçabilité complète au lot de production d'origine.

Considérations environnementales

Production durable

La fabrication moderne de la barre de titane met l'accent sur la responsabilité environnementale. Les installations mettent en œuvre diverses mesures pour réduire la consommation d'énergie et minimiser les déchets. Les programmes de recyclage aident à récupérer et à réutiliser un précieux ferraille en titane, contribuant à des pratiques de production plus durables. Les systèmes de filtration avancés capturent et traitent la poussière et les particules générées pendant la fabrication, tandis que les systèmes de traitement de l'eau garantissent que l'eau de traitement est correctement nettoyée avant la libération. De nombreuses installations mettent en œuvre des sources d'énergie renouvelables et des systèmes de récupération de chaleur pour réduire leur empreinte carbone.

Efficacité énergétique

La nature à forte intensité énergétique du traitement du titane entraîne une amélioration continue de l'efficacité. Les fabricants investissent dans des équipements avancés et optimisent les processus pour réduire la consommation d'énergie tout en maintenant la qualité des produits. Cela comprend la mise en œuvre de systèmes de récupération de chaleur, une isolation améliorée dans les fours et l'utilisation de moteurs et de pompes plus efficaces dans l'installation. Les systèmes contrôlés par ordinateur optimisent la consommation d'énergie en correspondant précisément à la consommation d'énergie aux exigences de production, tandis que les programmes de maintenance préventive garantissent que tout l'équipement fonctionne à une efficacité maximale.

Développements futurs

Avancées technologiques

L'industrie manufacturière de la barre de titane continue d'évoluer avec les progrès technologiques. Les nouvelles techniques de traitement et les systèmes d'automatisation améliorent l'efficacité de la production et la qualité des produits. La recherche sur l'amélioration des méthodes de fusion et de formation promet encore un meilleur contrôle sur les propriétés des matériaux. Les technologies de fabrication additive sont explorées pour produire des composants de titane complexes, tandis que de nouveaux développements en alliage visent à créer des matériaux avec des propriétés améliorées pour des applications spécifiques. Les principes de l'industrie 4.0 sont intégrés dans les systèmes de production, permettant un meilleur contrôle des processus et une maintenance prédictive.

Tendances du marché

La demande croissante de divers secteurs influence le développement de la fabrication de barre en titane. L'expansion aérospatiale, les progrès médicaux et les innovations de croissance industrielle conduisent les méthodes de production et le contrôle de la qualité. L'accent croissant sur les matériaux légers du transport et la demande croissante d'implants médicaux continuent d'étendre le marché des barres en titane. De nouvelles applications dans les énergies renouvelables, en particulier dans la production d'énergie éolienne et géothermique offshore, créent une demande supplémentaire de composants en titane résistants à la corrosion.

Questions fréquemment posées

Qu'est-ce qui rend les barres de titane différentes des autres barres métalliques?

Les barres de titane se distinguent par leur rapport force / poids exceptionnel, leur résistance à la corrosion supérieure et leur biocompatibilité. Ces propriétés les rendent idéales pour les applications aérospatiales, médicales et marines où les métaux traditionnels peuvent échouer. La combinaison unique de haute résistance (comparable à l'acier) avec une densité d'environ 45% inférieure à l'acier rend le titane particulièrement précieux dans les applications critiques.

Combien de temps faut-il pour fabriquer des barres de titane?

Le processus de fabrication complet des barres en titane prend généralement plusieurs semaines, selon les spécifications et la quantité requises. Ce calendrier comprend plusieurs étapes de la préparation des matières premières grâce à l'inspection finale et à l'emballage. Les aspects les plus longs sont généralement les multiples cycles de fusion et les processus de traitement thermique, qui doivent être soigneusement contrôlés pour atteindre les propriétés souhaitées.

Les barres de titane peuvent-elles être recyclées?

Oui, les barres en titane sont entièrement recyclables. Le processus de recyclage aide à conserver les ressources et à réduire les coûts de production. De nombreux fabricants intègrent du titane recyclé dans leur processus de production sans compromettre la qualité. La valeur élevée de la ferraille en titane rend le recyclage économiquement attrayant et les techniques avancées de tri et de traitement garantissent que le matériau recyclé répond aux mêmes normes élevées que le matériau vierge.

Qu'est-ce qui détermine la qualité des barres en titane?

La qualité des barres de titane dépend de plusieurs facteurs, notamment la pureté des matières premières, les paramètres de traitement, les conditions de traitement thermique et les mesures de contrôle de la qualité. L'adhésion stricte aux normes de fabrication garantit une grande qualité cohérente. La composition chimique, la microstructure et les propriétés mécaniques doivent tous se situer dans des gammes spécifiées et les méthodes de test sophistiquées vérifient ces caractéristiques tout au long du processus de production.

Comment les barres de titane sont-elles testées pour la qualité?

Les tests de qualité impliquent plusieurs méthodes, notamment l'inspection par ultrasons, les tests mécaniques, l'analyse chimique et la vérification dimensionnelle. Ces tests garantissent que les barres répondent à toutes les exigences spécifiées pour la résistance, la composition et la précision dimensionnelle. Les techniques de test non destructeurs peuvent détecter les défauts internes sans endommager le matériau, tandis que les tests mécaniques fournissent une mesure directe de propriétés importantes telles que la résistance à la traction et la ductilité.

Cet aperçu complet de la fabrication de barres de titane démontre la complexité et la précision nécessaires pour produire ces composants industriels essentiels. Le processus combine des principes métallurgiques traditionnels avec une technologie moderne pour créer des produits qui répondent aux exigences exigeantes de diverses applications. L'avancement continu des techniques de fabrication et des méthodes de contrôle de la qualité garantit que les barres de titane continueront de jouer un rôle crucial dans la progression de la technologie dans plusieurs industries.