Menu di contenuto

● Comprendere il titanio e la sua importanza

>> La natura del titanio

>> Applicazioni e significato

● Il processo di produzione

>> Preparazione delle materie prime

>> Elaborazione primaria

>> Formazione di lingotto

>> Forgiare e modellare

>> Trattamento termico

● Controllo e finitura di qualità

>> Trattamento superficiale

>> Test e verifica

>> Elaborazione finale

● Considerazioni ambientali

>> Produzione sostenibile

>> Efficienza energetica

● Sviluppi futuri

>> Progressi tecnologici

>> Tendenze del mercato

● Domande frequenti

>> Cosa rende le barre di titanio diverse dalle altre barre di metallo?

>> Quanto tempo ci vuole per produrre barre di titanio?

>> Le barre di titanio possono essere riciclate?

>> Cosa determina la qualità delle barre di titanio?

>> Come vengono testate le barre di titanio per la qualità?

Comprendere il titanio e la sua importanza

La natura del titanio

Il titanio è uno dei metalli più notevoli nel mondo industriale, combinando una resistenza eccezionale con una densità sorprendentemente bassa. Questo metallo unico possiede un impressionante rapporto forza-peso che supera molti altri metalli, rendendolo prezioso in vari settori. La creazione di barre di titanio rappresenta un sofisticato processo di produzione che richiede un controllo preciso e una vasta competenza. Ciò che rende il titanio particolarmente affascinante è la sua capacità di mantenere l'integrità strutturale in condizioni estreme, con un punto di fusione di 1.668 ° C (3.034 ° F) e un'eccellente resistenza agli ambienti sia acidi che alcalini. La naturale capacità del metallo di formare uno strato di ossido protettivo sulla sua superficie offre una resistenza alla corrosione intrinseca, rendendolo ideale per applicazioni esigenti.

Applicazioni e significato

Le barre di titanio fungono da componenti cruciali in numerose applicazioni ad alte prestazioni. L'industria aerospaziale si basa fortemente su queste barre per i componenti degli aeromobili, in particolare nelle parti del motore, nell'ingranaggio di atterraggio ed elementi strutturali in cui la combinazione di peso leggero e alta resistenza è fondamentale. Nel campo medico, le barre di titanio vengono trasformate in impianti chirurgici, attrezzi dentali e dispositivi protesici, sfruttando la biocompatibilità e la resistenza del metallo ai fluidi corporei. Le applicazioni marine beneficiano dell'eccezionale resistenza alla corrosione del titanio, utilizzandola in alberi di elica, attrezzature sottomarine e impianti di desalinizzazione. L'industria della lavorazione chimica apprezza la sua capacità di resistere agli ambienti aggressivi, impiegando barre di titanio negli scambiatori di calore, nei vasi di reazione e nei sistemi di pompaggio. Inoltre, il settore automobilistico incorpora sempre più componenti in titanio nei veicoli ad alte prestazioni, in particolare nei treni valvole, alle aste di collegamento e ai sistemi di scarico.

Il processo di produzione

Preparazione delle materie prime

Il viaggio della creazione di barre di titanio inizia con l'attenta selezione di materie prime. Il processo inizia in genere con la spugna del titanio, che viene prodotta attraverso il processo di Kroll. Questo materiale simile a una spugna funge da base per la creazione di barre di titanio di alta qualità. La qualità di questi materiali iniziali influenza significativamente le proprietà del prodotto finale. Il processo di Kroll prevede la riduzione del tetracloruro di titanio con magnesio in un'atmosfera inerte, creando un titanio poroso e metallico che ricorda una spugna nell'aspetto. Questa materia prima subisce rigorosi controlli di controllo della qualità, esaminando fattori come distribuzione delle dimensioni delle particelle, composizione chimica e contenuto di umidità. La fase di preparazione include anche l'attenta misurazione e la miscelazione di elementi legati, che potrebbero includere alluminio, vanadio o altri metalli a seconda delle proprietà finali desiderate.

Elaborazione primaria

La trasformazione dal titanio grezzo alle barre finite coinvolge diverse fasi critiche. Il passaggio iniziale prevede la compattazione della spugna in titanio e la combinazione con tutti gli elementi di lega necessari. Questa miscela subisce molteplici cicli di fusione nei forni per ricordi ad arco sotto vuoto, garantendo la rimozione delle impurità e raggiungendo la composizione chimica desiderata. L'ambiente del vuoto è cruciale in quanto impedisce la contaminazione e garantisce i più alti livelli di purezza possibili. Durante questa fase, i sistemi precisi di controllo e monitoraggio della temperatura tracciano ogni aspetto del processo di fusione, mentre i sofisticati sistemi informatici mantengono condizioni ottimali durante il funzionamento. I multipli cicli di fusione aiutano a omogeneizzare il materiale ed eliminare eventuali difetti o incoerenze nella composizione chimica.

Formazione di lingotto

Il titanio fuso si solidifica in grandi lingotti, che costituiscono la base per ulteriori elaborazioni. Questi lingotti subiscono un'attenta ispezione per garantire che soddisfino severi standard di qualità. Il processo di raffreddamento richiede un controllo preciso per mantenere la microstruttura desiderata e prevenire difetti che potrebbero compromettere il prodotto finale. Le moderne strutture di produzione di lingotti impiegano sistemi di raffreddamento avanzati che possono controllare con precisione la velocità di solidificazione, che influisce direttamente sulla struttura del grano e nelle proprietà complessive del materiale. I lingotti sono in genere di forma cilindrica, con dimensioni accuratamente calcolate per ottimizzare le successive fasi di elaborazione. Ogni lingotto subisce test non distruttivi completi, tra cui l'ispezione ultrasonica e l'esame radiografico, per rilevare eventuali difetti interni prima di procedere alla fase di produzione successiva.

Forgiare e modellare

La trasformazione dei lingotti in barre comporta sofisticate operazioni di forgiatura. Le presse per forgiature per impieghi pesanti applicano la pressione e la temperatura controllate per rimodellare il titanio. Questo processo non solo fornisce al materiale la sua forma di barra di base, ma migliora anche le sue proprietà meccaniche attraverso un'attenta manipolazione della sua struttura cristallina. Le moderne strutture di forgiatura utilizzano presse idrauliche controllate da computer in grado di applicare migliaia di tonnellate di forza con un controllo preciso. La temperatura di forgiatura deve essere attentamente mantenuta all'interno di intervalli specifici per ottenere una deformazione ottimale senza causare degrado del materiale. Possono essere richiesti più passaggi di forgiatura, con cicli di riscaldamento intermedi per mantenere la corretta temperatura di lavoro e ottenere la riduzione desiderata nella sezione trasversale.

Trattamento termico

Il trattamento termico svolge un ruolo cruciale nello sviluppo delle proprietà ottimali delle barre di titanio. Il materiale subisce cicli di riscaldamento e raffreddamento attentamente controllati in forni specializzati. Questo processo aiuta a raggiungere la combinazione desiderata di resistenza, duttilità e altre proprietà meccaniche essenziali per applicazioni specifiche. Diversi protocolli di trattamento termico possono essere applicati in base all'uso previsto delle barre di titanio, tra cui il trattamento della soluzione, l'invecchiamento e il sollevamento dello stress. Il controllo della temperatura durante questi processi deve essere estremamente preciso, spesso entro ± 5 ° C, per garantire risultati coerenti. I forni avanzati dotati di più zone di temperatura e sofisticati sistemi di controllo dell'atmosfera garantiscono un riscaldamento uniforme e prevenire la contaminazione della superficie.

Controllo e finitura di qualità

Trattamento superficiale

La qualità superficiale delle barre di titanio richiede meticolosa attenzione. Vari processi di finitura rimuovono le imperfezioni della superficie e garantiscono l'accuratezza dimensionale. Questi possono includere macinazione, lucidatura e altri trattamenti di condizionamento superficiale che preparano le barre per le loro applicazioni previste. I processi di pulizia chimica potrebbero anche essere impiegati per rimuovere eventuali contaminanti di superficie e creare la finitura superficiale ottimale. Le moderne strutture per il trattamento della superficie utilizzano sistemi automatizzati in grado di mantenere una qualità costante tra grandi corse di produzione. I requisiti di finitura superficiale possono variare in modo significativo a seconda dell'applicazione, dalle finiture a specchio per gli impianti medici a superfici specificamente strutturate per una migliore adesione nei materiali compositi.

Test e verifica

L'assicurazione della qualità comporta procedure di test complete. Ogni lotto di barre di titanio subisce ispezioni rigorose utilizzando tecniche avanzate come test ad ultrasuoni, test meccanici e analisi chimiche. Questi test verificano che le barre soddisfino tutti i requisiti e gli standard del settore specificati. I test meccanici includono resistenza alla trazione, resistenza alla snervamento, allungamento e misurazioni della durezza. L'analisi chimica garantisce la composizione corretta e identifica eventuali impurità. I moderni laboratori di test impiegano attrezzature all'avanguardia tra cui spettrometri, macchine di test di trazione e sistemi di misurazione computerizzati per garantire risultati accurati e ripetibili.

Elaborazione finale

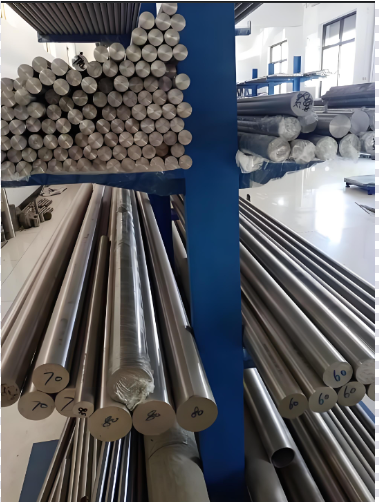

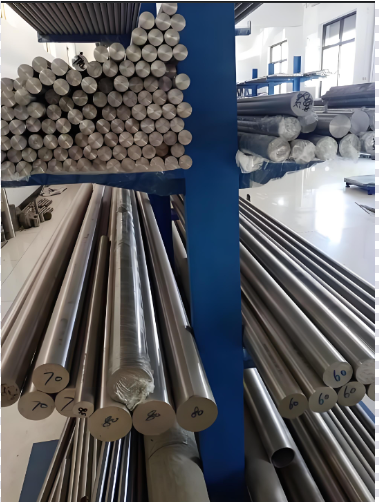

Le fasi finali della produzione si concentrano sulla preparazione delle barre di titanio per la consegna. Ciò include il taglio a lunghezze specifiche, l'imballaggio adeguato per prevenire danni durante il trasporto e un'etichettatura adeguata per garantire la tracciabilità in tutta la catena di approvvigionamento. I sistemi di taglio avanzati utilizzano apparecchiature di precisione per ottenere dimensioni esatte mantenendo le estremità pulite e prive di bava. Il processo di imballaggio comporta spesso rivestimenti protettivi o involucri per prevenire danni alla superficie e corrosione durante lo stoccaggio e la spedizione. Ogni barra è contrassegnata con codici di identificazione univoci che consentono la completa tracciabilità al lotto di produzione originale.

Considerazioni ambientali

Produzione sostenibile

La moderna produzione di bar in titanio enfatizza la responsabilità ambientale. Le strutture implementano varie misure per ridurre il consumo di energia e ridurre al minimo i rifiuti. I programmi di riciclaggio aiutano a recuperare e riutilizzare preziosi scarti di titanio, contribuendo a pratiche di produzione più sostenibili. I sistemi di filtrazione avanzati acquisiscono ed elaborano polvere e particelle generate durante la produzione, mentre i sistemi di trattamento delle acque assicurano che l'acqua di processo sia correttamente pulita prima del rilascio. Molte strutture stanno implementando fonti di energia rinnovabile e sistemi di recupero del calore per ridurre la propria impronta di carbonio.

Efficienza energetica

La natura ad alta intensità energetica dell'elaborazione del titanio guida continui miglioramenti dell'efficienza. I produttori investono in attrezzature avanzate e ottimizzano i processi per ridurre il consumo di energia mantenendo la qualità del prodotto. Ciò include l'implementazione di sistemi di recupero del calore, un migliore isolamento nei forni e l'uso di motori e pompe più efficienti in tutta la struttura. I sistemi controllati da computer ottimizzano l'utilizzo energetico abbinando con precisione il consumo di energia ai requisiti di produzione, mentre i programmi di manutenzione preventiva assicurano che tutte le apparecchiature funzionino al massimo dell'efficienza.

Sviluppi futuri

Progressi tecnologici

L'industria manifatturiera del titanio continua a evolversi con progressi tecnologici. Nuove tecniche di elaborazione e sistemi di automazione migliorano l'efficienza della produzione e la qualità del prodotto. La ricerca sul miglioramento dei metodi di fusione e formazione promette un controllo ancora migliore sulle proprietà del materiale. Le tecnologie di produzione additive vengono esplorate per la produzione di componenti di titanio complessi, mentre i nuovi sviluppi in lega mirano a creare materiali con proprietà migliorate per applicazioni specifiche. I principi dell'industria 4.0 sono integrati nei sistemi di produzione, consentendo un migliore controllo del processo e manutenzione predittiva.

Tendenze del mercato

La crescente domanda di vari settori influenza lo sviluppo della produzione di bar in titanio. L'espansione aerospaziale, il progresso medico e la crescita industriale spingono innovazioni nei metodi di produzione e il controllo della qualità. La crescente attenzione su materiali leggeri nei trasporti e la crescente domanda di impianti medici continuano ad espandere il mercato delle barre di titanio. Nuove applicazioni in energia rinnovabile, in particolare nella generazione di energia vento e geotermica offshore, stanno creando un'ulteriore domanda di componenti in titanio resistenti alla corrosione.

Domande frequenti

Cosa rende le barre di titanio diverse dalle altre barre di metallo?

Le barre di titanio si distinguono attraverso il loro eccezionale rapporto forza-peso, una resistenza alla corrosione superiore e la biocompatibilità. Queste proprietà li rendono ideali per applicazioni aerospaziali, mediche e marine in cui i metalli tradizionali potrebbero non essere all'altezza. La combinazione unica di alta resistenza (paragonabile all'acciaio) con una densità inferiore di circa il 45% rispetto all'acciaio rende il titanio particolarmente prezioso nelle applicazioni critiche di peso.

Quanto tempo ci vuole per produrre barre di titanio?

Il processo di produzione completo per le barre di titanio richiede in genere diverse settimane, a seconda delle specifiche e delle quantità richieste. Questa sequenza temporale include più fasi dalla preparazione delle materie prime attraverso l'ispezione e l'imballaggio finale. Gli aspetti che richiedono più tempo sono di solito i molteplici cicli di fusione e i processi di trattamento termico, che devono essere attentamente controllati per ottenere le proprietà desiderate.

Le barre di titanio possono essere riciclate?

Sì, le barre di titanio sono completamente riciclabili. Il processo di riciclaggio aiuta a conservare le risorse e ridurre i costi di produzione. Molti produttori incorporano il titanio riciclato nel loro processo di produzione senza compromettere la qualità. L'alto valore degli scarti di titanio rende il riciclaggio di tecniche di smistamento e lavorazione economicamente attraenti e avanzate assicurano che il materiale riciclato soddisfi gli stessi standard elevati del materiale vergine.

Cosa determina la qualità delle barre di titanio?

La qualità delle barre di titanio dipende da diversi fattori, tra cui la purezza delle materie prime, i parametri di elaborazione, le condizioni di trattamento termico e le misure di controllo della qualità. La rigorosa aderenza agli standard di produzione garantisce un'alta qualità costante. La composizione chimica, la microstruttura e le proprietà meccaniche devono rientrare in intervalli specifici e metodi di test sofisticati verificano queste caratteristiche durante il processo di produzione.

Come vengono testate le barre di titanio per la qualità?

I test di qualità prevedono più metodi, tra cui ispezione ad ultrasuoni, test meccanici, analisi chimica e verifica dimensionale. Questi test assicurano che le barre soddisfino tutti i requisiti specificati per resistenza, composizione e precisione dimensionale. Le tecniche di test non distruttive possono rilevare difetti interni senza danneggiare il materiale, mentre i test meccanici forniscono una misurazione diretta di proprietà importanti come resistenza alla trazione e duttilità.

Questa panoramica completa della produzione di bar in titanio dimostra la complessità e la precisione necessarie per produrre questi componenti industriali essenziali. Il processo combina i tradizionali principi metallurgici con la tecnologia moderna per creare prodotti che soddisfino i requisiti impegnativi di varie applicazioni. Il continuo progresso nelle tecniche di produzione e nei metodi di controllo della qualità garantisce che le barre di titanio continueranno a svolgere un ruolo cruciale nell'avanzamento della tecnologia in più settori.