Ansichten: 315 Autor: Dauerhaftes Titan Publish Time: 2024-11-22 Herkunft: Website

Inhaltsmenü

● Titan und seine Bedeutung verstehen

● Qualitätskontrolle und Veredelung

>> Technologische Fortschritte

>> Markttrends

>> Was unterscheidet Titanstangen von anderen Metallstangen?

>> Wie lange dauert es, Titanbars herzustellen?

>> Können Titanbalken recycelt werden?

>> Was bestimmt die Qualität der Titanbarren?

>> Wie werden Titanbars auf Qualität getestet?

Titan ist eine der bemerkenswertesten Metalle der industriellen Welt und kombiniert außergewöhnliche Stärke mit überraschend niedriger Dichte. Dieses einzigartige Metall besitzt ein beeindruckendes Verhältnis von Stärke zu Gewicht, das viele andere Metalle übertrifft und es in verschiedenen Branchen von unschätzbarem Wert macht. Die Schaffung von Titanbalken stellt einen ausgefeilten Herstellungsprozess dar, der eine präzise Kontrolle und ein umfassendes Fachwissen erfordert. Was Titan besonders faszinierend macht, ist seine Fähigkeit, die strukturelle Integrität unter extremen Bedingungen aufrechtzuerhalten, mit einem Schmelzpunkt von 1.668 ° C (3.034 ° F) und einer hervorragenden Resistenz sowohl gegen saure als auch gegen alkalische Umgebungen. Die natürliche Fähigkeit des Metalls, eine Schutzoxidschicht auf seiner Oberfläche zu bilden, sorgt für inhärente Korrosionsbeständigkeit und macht sie ideal für anspruchsvolle Anwendungen.

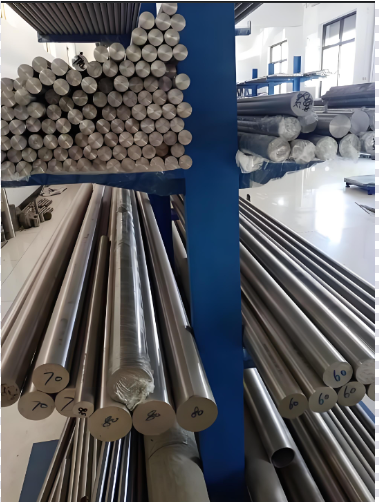

Titanbalken dienen als entscheidende Komponenten in zahlreichen Hochleistungsanwendungen. Die Luft- und Raumfahrtindustrie stützt sich stark auf diese Balken für Flugzeugkomponenten, insbesondere in Motorteilen, Fahrwerk und Bauelementen, bei denen die Kombination von Lichtgewicht und hoher Festigkeit von größter Bedeutung ist. Im medizinischen Bereich werden Titanbalken in chirurgische Implantate, zahnärztliche Geräte und prothetische Geräte umgewandelt, wobei die Biokompatibilität und Resistenz des Metalls gegen körperliche Flüssigkeiten ausnutzt. Marineanwendungen profitieren von der außergewöhnlichen Korrosionsbeständigkeit Titans, indem sie in Propellerwellen, Unterwasserausrüstung und Entsalzungsanlagen verwendet werden. Die chemische Verarbeitungsindustrie schätzt die Fähigkeit, aggressiven Umgebungen standzuhalten und Titanbalken in Wärmetauschern, Reaktionsgefäßen und Pumpsystemen zu verwenden. Darüber hinaus umfasst der Automobilsektor Titankomponenten zunehmend in Hochleistungsfahrzeuge, insbesondere in Ventilzügen, Anschlusstangen und Auspuffanlagen.

Die Reise der Schaffung von Titanstangen beginnt mit der sorgfältigen Auswahl der Rohstoffe. Der Prozess beginnt normalerweise mit Titanschwamm, der durch den Krollprozess erzeugt wird. Dieses schwammartige Material dient als Grundlage für die Schaffung hochwertiger Titanbarren. Die Qualität dieser anfänglichen Materialien beeinflusst die Eigenschaften des Endprodukts erheblich. Der Krollprozess umfasst die Reduzierung von Titan -Tetrachlorid mit Magnesium in einer inerten Atmosphäre, wodurch ein poröses, metallisches Titan erzeugt wird, das einem Schwamm im Aussehen ähnelt. Dieser Rohstoff wird strengen Qualitätskontrollprüfungen unterzogen und Faktoren wie Partikelgrößenverteilung, chemische Zusammensetzung und Feuchtigkeitsgehalt untersucht. Die Präparationsphase umfasst auch die sorgfältige Messung und Mischung von Legierungselementen, zu denen auch Aluminium, Vanadium oder andere Metalle gehören können, abhängig von den gewünschten endgültigen Eigenschaften.

Die Umwandlung von rohem Titan in fertige Balken beinhaltet mehrere kritische Phasen. Der erste Schritt besteht darin, den Titanschwamm zu verfassen und ihn mit allen notwendigen Legierungselementen zu kombinieren. Diese Mischung erfährt mehrere Schmelzzyklen in Remeldosen von Vakuumbogen, um die Entfernung von Verunreinigungen zu gewährleisten und die gewünschte chemische Zusammensetzung zu erreichen. Die Vakuumumgebung ist von entscheidender Bedeutung, da sie Verunreinigungen verhindert und die höchstmögliche Reinheitsniveaus gewährleistet. Während dieser Phase verfolgen präzise Temperaturkontroll- und Überwachungssysteme jeden Aspekt des Schmelzprozesses, während hoch entwickelte Computersysteme während des gesamten Betriebs optimale Bedingungen beibehalten. Die mehrfachen Schmelzzyklen helfen, das Material zu homogenisieren und potenzielle Defekte oder Inkonsistenzen in der chemischen Zusammensetzung zu beseitigen.

Das geschmolzene Titan verfestigt sich in große Pergots, die die Grundlage für die weitere Verarbeitung bilden. Diese Barren unterziehen sich sorgfältig, um sicherzustellen, dass sie strenge Qualitätsstandards entsprechen. Der Kühlprozess erfordert eine präzise Kontrolle, um die gewünschte Mikrostruktur aufrechtzuerhalten und Defekte zu verhindern, die das Endprodukt beeinträchtigen könnten. Moderne Ingot -Produktionsanlagen verwenden fortschrittliche Kühlsysteme, die die Verfestigungsrate genau steuern können, die direkt die Kornstruktur und die Gesamteigenschaften des Materials beeinflussen. Die Barren sind typischerweise zylindrisch, wobei die Abmessungen sorgfältig berechnet werden, um die nachfolgenden Verarbeitungsschritte zu optimieren. Jeder Inferenzwerbung wird umfassende nicht-zerstörerische Tests unterzogen, einschließlich Ultraschallinspektion und radiologischer Untersuchung, um interne Defekte zu erkennen, bevor sie mit der nächsten Produktionsstufe fortfahren.

Die Umwandlung von Ingots in Balken beinhaltet anspruchsvolle Schmiedeoperationen. Hochleistungs-Schmiedepressen tragen kontrollierten Druck und Temperatur auf, um das Titan zu neu umzugestalten. Dieser Prozess verleiht dem Material nicht nur seine grundlegende Balkenform, sondern verbessert auch seine mechanischen Eigenschaften durch sorgfältige Manipulation seiner Kristallstruktur. Moderne Schmiedeanlagen nutzen computergesteuerte hydraulische Pressen, die Tausende von Tonnen von Kraft mit präziser Kontrolle anwenden können. Die Schmiedenstemperatur muss in bestimmten Bereichen sorgfältig aufrechterhalten werden, um eine optimale Verformung zu erzielen, ohne einen Materialverschlechter zu verursachen. Es können mehrere Schmiedenschritte erforderlich sein, wobei mittlere Wiedererwärmungszyklen die richtige Arbeitstemperatur aufrechterhalten und die gewünschte Verringerung des Querschnitts erreicht haben.

Die Wärmebehandlung spielt eine entscheidende Rolle bei der Entwicklung der optimalen Eigenschaften von Titanbalken. Das Material erfährt sorgfältig kontrollierte Heiz- und Kühlzyklen in spezialisierten Öfen. Dieser Prozess trägt dazu bei, die gewünschte Kombination aus Stärke, Duktilität und anderen mechanischen Eigenschaften zu erreichen, die für bestimmte Anwendungen wesentlich sind. In Abhängigkeit von der beabsichtigten Verwendung der Titanbalken können unterschiedliche Wärmebehandlungsprotokolle angewendet werden, einschließlich Lösungsbehandlung, Alterung und Stresslinderung. Die Temperaturkontrolle während dieser Prozesse muss extrem genau sein, häufig innerhalb von ± 5 ° C, um konsistente Ergebnisse zu gewährleisten. Fortgeschrittene Öfen mit mehreren Temperaturzonen und anspruchsvollen Atmosphärenkontrollsystemen sorgen für ein gleichmäßiges Erhitzen und verhindern die Oberflächenkontamination.

Die Oberflächenqualität von Titanbalken erfordert akribische Aufmerksamkeit. Verschiedene Veredelungsprozesse entfernen Oberflächenunternehmen und gewährleisten eine dimensionale Genauigkeit. Dies können Schleif-, Polieren- und andere Oberflächenkonditionierungsbehandlungen umfassen, die die Balken für ihre beabsichtigten Anwendungen vorbereiten. Chemische Reinigungsprozesse können auch verwendet werden, um alle Oberflächenverschmutzungen zu entfernen und das optimale Oberflächenfinish zu erzeugen. Moderne Oberflächenbehandlungsanlagen nutzen automatisierte Systeme, die eine konsistente Qualität in großen Produktionsläufen aufrechterhalten können. Die Anforderungen an die Oberfläche können je nach Anwendung erheblich variieren, von spiegellähnlichen Oberflächen für medizinische Implantate bis hin zu spezifischen strukturierten Oberflächen, um eine bessere Haftung bei Verbundwerkstoffen zu erhalten.

Qualitätssicherung umfasst umfassende Testverfahren. Jede Stapel von Titanbalken unterliegt strengen Inspektionen unter Verwendung fortschrittlicher Techniken wie Ultraschalltests, mechanischer Tests und chemischer Analyse. Diese Tests überprüfen, dass die Balken alle festgelegten Anforderungen und Branchenstandards erfüllen. Die mechanischen Tests umfassen Zugfestigkeit, Ertragsfestigkeit, Dehnung und Härtemessungen. Die chemische Analyse sorgt für die korrekte Zusammensetzung und identifiziert potenzielle Verunreinigungen. Moderne Testlabors verwenden hochmoderne Geräte, einschließlich Spektrometer, Zugprüfmaschinen und computergestützten Messsystemen, um genaue und wiederholbare Ergebnisse sicherzustellen.

Die letzten Phasen der Produktion konzentrieren sich auf die Vorbereitung der Titanbarren für die Lieferung. Dies beinhaltet das Schneiden der festgelegten Längen, die ordnungsgemäße Verpackung, um Schäden während des Transports zu verhindern, und eine angemessene Kennzeichnung, um die Rückverfolgbarkeit in der gesamten Lieferkette zu gewährleisten. Fortgeschrittene Schneidsysteme verwenden Präzisionsgeräte, um genaue Abmessungen zu erreichen und gleichzeitig saubere, burrfreie Enden zu erhalten. Der Verpackungsprozess umfasst häufig Schutzbeschichtungen oder -verpackungen, um die Oberflächenschäden und Korrosion während der Lagerung und Versand zu verhindern. Jeder Balken ist mit eindeutigen Identifikationscodes markiert, die eine vollständige Rückverfolgbarkeit der ursprünglichen Produktionsstapel ermöglichen.

Moderne Titanium -Barherstellung betont die Umweltverantwortung. Einrichtungen führen verschiedene Maßnahmen durch, um den Energieverbrauch zu verringern und Abfall zu minimieren. Recyclingprogramme tragen dazu bei, wertvolle Titanschrott zu erholen und wiederzuverwenden und zu nachhaltigeren Produktionspraktiken beizutragen. Fortgeschrittene Filtrationssysteme erfassen und verarbeiten Staub und Partikel, die während der Herstellung erzeugt wurden, während Wasseraufbereitungssysteme sicherstellen, dass das Prozesswasser vor der Freisetzung ordnungsgemäß gereinigt wird. Viele Einrichtungen implementieren erneuerbare Energiequellen und Wärmewiederherstellungssysteme, um ihren CO2 -Fußabdruck zu verringern.

Der energieintensive Charakter der Titanverarbeitung verbessert sich kontinuierliche Effizienzverbesserungen. Hersteller investieren in fortschrittliche Geräte und optimieren Prozesse, um den Energieverbrauch zu verringern und gleichzeitig die Produktqualität aufrechtzuerhalten. Dies beinhaltet die Implementierung von Wärmewiederherstellungssystemen, eine verbesserte Isolierung in Öfen und die Verwendung effizienterer Motoren und Pumpen in der gesamten Anlage. Computergesteuerte Systeme optimieren den Energieverbrauch, indem sie den Stromverbrauch genau an die Produktionsanforderungen entsprechen, während vorbeugende Wartungsprogramme sicherstellen, dass alle Geräte mit Spitzeneffizienz arbeiten.

Die Titanium Bar Manufacturing Industry entwickelt sich weiterhin mit technologischen Fortschritten. Neue Verarbeitungstechniken und Automatisierungssysteme verbessern die Produktionseffizienz und die Produktqualität. Die Erforschung verbesserter Schmelz- und Bildungsmethoden verspricht eine noch bessere Kontrolle über Materialeigenschaften. Additive Fertigungstechnologien werden zur Herstellung komplexer Titankomponenten untersucht, während neue Legierungsentwicklungen darauf abzielen, Materialien mit verbesserten Eigenschaften für bestimmte Anwendungen zu erstellen. Die Prinzipien der Branche 4.0 werden in Produktionssysteme integriert, sodass eine bessere Prozesskontrolle und eine prädiktive Wartung ermöglicht werden.

Die wachsende Nachfrage aus verschiedenen Sektoren beeinflusst die Entwicklung der Titan -Barherstellung. Die Luft- und Raumfahrtweiterung, der medizinische Fortschritt und das industrielle Wachstum treiben Innovationen bei Produktionsmethoden und Qualitätskontrolle vor. Der zunehmende Fokus auf leichte Materialien im Transport und die wachsende Nachfrage nach medizinischen Implantaten erweitert den Markt für Titanbalken weiter. Neue Anwendungen bei erneuerbarer Energien, insbesondere bei Offshore-Wind- und Geothermie-Stromerzeugung, erzeugen einen zusätzlichen Nachfrage nach korrosionsresistenten Titankomponenten.

Titanbalken unterscheiden sich durch ihre außergewöhnliche Stärke zu Gewicht, überlegene Korrosionsresistenz und Biokompatibilität. Diese Eigenschaften machen sie ideal für Luft- und Raumfahrt-, medizinische und marine Anwendungen, bei denen traditionelle Metalle möglicherweise zu kurz kommen. Die einzigartige Kombination aus hoher Festigkeit (vergleichbar mit Stahl) mit einer Dichte von etwa 45% niedriger als Stahl macht Titan in gewichtskritischen Anwendungen besonders wertvoll.

Der vollständige Herstellungsprozess für Titanbalken dauert in der Regel mehrere Wochen, abhängig von den erforderlichen Spezifikationen und der erforderlichen Menge. Diese Zeitleiste umfasst mehrere Stufen von der Vorbereitung der Rohstoffmaterial bis zur Endinspektion und der Verpackung. Die zeitaufwändigsten Aspekte sind in der Regel die mehreren Schmelzzyklen und Wärmebehandlungsprozesse, die sorgfältig kontrolliert werden müssen, um die gewünschten Eigenschaften zu erreichen.

Ja, Titanbalken sind vollständig recycelbar. Der Recyclingprozess hilft, Ressourcen zu sparen und die Produktionskosten zu senken. Viele Hersteller integrieren recyceltes Titanium in ihren Produktionsprozess, ohne die Qualität zu beeinträchtigen. Der hohe Wert von Titanschrott macht das Recycling wirtschaftlich attraktiv, und fortschrittliche Sortierungs- und Verarbeitungstechniken stellen sicher, dass Recyclingmaterial die gleichen hohen Standards wie jungfräuliches Material entspricht.

Die Qualität der Titanbalken hängt von mehreren Faktoren ab, einschließlich Rohstoffreinheit, Verarbeitungsparametern, Wärmebehandlungsbedingungen und Qualitätskontrollmaßnahmen. Die strenge Einhaltung der Produktionsstandards sorgt für eine konstante hohe Qualität. Die chemische Zusammensetzung, die Mikrostruktur und die mechanischen Eigenschaften müssen alle in bestimmte Bereiche fallen, und ausgefeilte Testmethoden überprüfen diese Eigenschaften während des gesamten Produktionsprozesses.

Qualitätstests umfassen mehrere Methoden, einschließlich Ultraschallinspektion, mechanische Tests, chemische Analyse und dimensionale Überprüfung. Diese Tests stellen sicher, dass die Balken alle festgelegten Anforderungen an Stärke, Zusammensetzung und dimensionale Genauigkeit erfüllen. Nicht zerstörerische Testtechniken können interne Defekte erkennen, ohne das Material zu beschädigen, während mechanische Tests eine direkte Messung wichtiger Eigenschaften wie Zugfestigkeit und Duktilität ermöglichen.

Dieser umfassende Überblick über die Herstellung von Titan -Bar zeigt die Komplexität und Präzision, die zur Herstellung dieser wesentlichen industriellen Komponenten erforderlich ist. Der Prozess kombiniert traditionelle metallurgische Prinzipien mit moderner Technologie, um Produkte zu schaffen, die den anspruchsvollen Anforderungen verschiedener Anwendungen entsprechen. Der kontinuierliche Fortschritt bei Fertigungstechniken und Qualitätskontrollmethoden stellt sicher, dass Titan -Bars weiterhin eine entscheidende Rolle bei der Weiterentwicklung der Technologie in mehreren Branchen spielen werden.

Titan -Reduzierer sind wesentliche Komponenten bei der Förderung der Nachhaltigkeit innerhalb der industriellen Operationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Branchen weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftstoffsystemen trägt zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einer höheren Sicherheit bei. Während Herausforderungen wie Kosten und Maschinenbarkeit bestehen, machen die langfristigen Vorteile der Verwendung von Titan-Flachbalken sie zu einem wesentlichen Material in der modernen Flugzeugdesign. Während sich die Luftfahrtindustrie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanium nur zunehmen und ihren Platz als Schlüsselmaterial in der Flugzeugherstellung festigen.

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden -Stangen ist für die Verbesserung ihrer Leistung und Langlebigkeit von wesentlicher Bedeutung. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.

Titanfadenstangen sind als überlegene Wahl für Anwendungen hervorzuheben, die Korrosionsbeständigkeit, Festigkeit und leichte Eigenschaften erfordern. Während sie im Vergleich zu anderen Materialien höhere Kosten haben, rechtfertigen die langfristigen Vorteile in Bezug auf Haltbarkeit und Leistung häufig die Investition. Da die Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, werden Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Ingenieurwesen und Herstellung spielen. Die laufenden Fortschritte bei der Titanverarbeitung und -anwendungen werden seine Position als führendes Material in verschiedenen Sektoren weiter verbessern.

Titan -Reduzierer spielen eine entscheidende Rolle bei der Verbesserung der Effizienz in verschiedenen industriellen Prozessen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und leichter Natur, machen sie in Anwendungen, die von chemischer Verarbeitung bis hin zu Öl und Gas reichen, unverzichtbar. Durch die Verbesserung der Durchflussdynamik, die Gewährleistung der Haltbarkeit, die Verbesserung der Sicherheit und die Bereitstellung von Vielseitigkeit tragen Titan -Reduzierer erheblich zu Betriebseffizienz und Kosteneinsparungen bei. Da sich die Branchen weiterentwickeln und effizientere Lösungen anstreben, wird die Nachfrage nach Titan -Reduzierern voraussichtlich wachsen. Ihre Fähigkeit, heftigen Bedingungen standzuhalten und gleichzeitig die Leistung aufrechtzuerhalten, macht sie zu einem wertvollen Vorteil bei der Suche nach Effizienz in industriellen Prozessen. Die kontinuierlichen Fortschritte bei den Technologien für die Herstellung und Verarbeitung von Titan werden wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan -Reduzern in der modernen Industrie weiter festigt.

Titanfädenstangen sind einen signifikanten Fortschritt der für leichten Strukturen verwendeten Materialien. Ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht, Korrosionsbeständigkeit, Vielseitigkeit, Biokompatibilität und Ermüdungsbeständigkeit machen sie zur besten Option für verschiedene Anwendungen in mehreren Branchen. Während sich die Technologie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanfäden nur zunehmen und den Weg für innovative Designs und Anwendungen ebnen. Die Zukunft von Bau, Luft- und Raumfahrt und Medizintechnik wird wahrscheinlich eine noch stärkere Integration von Titanfädenbalken haben und ihre Rolle als Eckpfeiler der modernen Ingenieurwesen weiter festigen.

Das Titan ist die beste Wahl für Reduzierer in chemischen Verarbeitungsanlagen aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit, des Verhältnisses von hoher Festigkeit zu Gewicht, thermischer Stabilität, Resistenz gegen Biofouling, langfristiger Kosteneffizienz, Vielseitigkeit und Umweltvorteile. Während sich die chemische Industrie weiterentwickelt, wird die Einführung von Titan -Reduzierern wahrscheinlich zunehmen, was auf die Notwendigkeit sicherer, effizienter und umweltfreundlicherer Lösungen zurückzuführen ist. Die Kombination dieser Faktoren positioniert Titan als Material, das nicht nur den aktuellen Anforderungen der Branche entspricht, sondern auch den Weg für zukünftige Fortschritte in der chemischen Verarbeitungstechnologie ebnet.

Titanienverbesserungen sind wesentliche Komponenten in der chemischen Industrie, die nach strengen Standards geregelt sind, die ihre Leistung und Zuverlässigkeit gewährleisten. Ihre einzigartigen Eigenschaften machen sie für eine Vielzahl von Anwendungen geeignet, von der chemischen Verarbeitung bis zur pharmazeutischen Herstellung. Da Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, wird die Nachfrage nach Titan -Befestigungselementen wahrscheinlich wachsen. Durch die Einhaltung etablierter Standards und das Erkennen der Vorteile von Titan können Unternehmen ihre betriebliche Effizienz und Sicherheit verbessern.

Titanium -Flachbalken sind ein wesentliches Material in der Medizinproduktindustrie und bieten eine einzigartige Kombination von Eigenschaften, die sie ideal für verschiedene Anwendungen machen. Ihre Biokompatibilität, Korrosionsbeständigkeit, das Verhältnis von Festigkeit zu Gewicht und einfache Herstellung positionieren sie als bevorzugte Wahl für Hersteller von chirurgischen Instrumenten, Implantaten und Prothesen. Mit dem Fortschritt der Technologie wird die Verwendung von Titan -Flachbalken in Medizinprodukten wahrscheinlich erweitert und die Patientenversorgung und die Ergebnisse weiter verbessert. Die laufende Forschung und Entwicklung in Titananwendungen wird weiterhin Innovationen im medizinischen Bereich vorantreiben und letztendlich Patienten und Gesundheitsdienstleistern gleichermaßen zugute kommen.

Titan -Reduzierer bieten eine Vielzahl von Vorteilen in Meeresumgebungen, darunter überlegene Korrosionsbeständigkeit, leichte Eigenschaften, verbesserte Haltbarkeit und Kompatibilität mit anderen Materialien. Diese Vorteile machen sie zu einer idealen Wahl für verschiedene Meeresanwendungen, von strukturellen Komponenten bis hin zu kritischen Systemen wie Kühlung und Abgas. Während sich die Meeresindustrie weiterentwickelt, wird die Nachfrage nach leistungsstarken Materialien wie Titan wahrscheinlich wachsen und den Weg für effizientere und nachhaltigere Meeresbetrieb ebnen. Durch die Investition in Titan -Reduder können Meeresbetreiber ihre betriebliche Effizienz verbessern, die Kosten senken und zu einer nachhaltigeren Zukunft für die Branche beitragen.

Die Kosten für Titan-Befestigungen werden von einer Vielzahl von Faktoren beeinflusst, einschließlich Rohstoffpreisen, Herstellungsprozessen, Marktnachfrage, wirtschaftlichen Bedingungen, technologischen Fortschritten und anwendungsspezifischen Anforderungen. Das Verständnis dieser Faktoren ist wichtig, um fundierte Entscheidungen über die Verwendung von Titanbefestigungen in verschiedenen Anwendungen zu treffen. Während sich die Branchen weiterentwickeln und nach leichter, leistungsstarker Materialien wächst, wird sich die Dynamik der Titan-Verschlusspreise wahrscheinlich weiter ändern. Hersteller und Beschaffungsspezialisten müssen über diese Trends auf dem Laufenden bleiben, um die Kosten effektiv zu verwalten und die erfolgreiche Integration von Titan -Befestigungen in ihre Projekte zu gewährleisten.

Die Investition in Titan-Thread-Bars bietet zahlreiche langfristige Vorteile, darunter Kosteneinsparungen, verbesserte Leistung, höhere Sicherheit, Umweltverträglichkeit und Vielseitigkeit in verschiedenen Branchen. Da Unternehmen weiterhin Materialien suchen, die Haltbarkeit und Zuverlässigkeit bieten, sind Titanfäden als überlegene Wahl. Ihre einzigartigen Eigenschaften und Anwendungen machen sie zu einer wesentlichen Komponente in der modernen Fertigung und Konstruktion und ebnen den Weg für Innovationen, die die Effizienz und Sicherheit verbessern.

Die Qualität der Titan -Flachbalken ist ein vielfältiges Verfahren, das sorgfältige Materialauswahl, strenge Herstellungsprozesse und strenge Qualitätskontrollmaßnahmen umfasst. Durch die Konzentration auf diese Bereiche können Hersteller hochwertige Titan-Flachriegel produzieren, die den Anforderungen verschiedener Branchen entsprechen. Da die Nachfrage nach Titan weiter wächst, wird die Aufrechterhaltung hoher Qualitätsstandards für den Erfolg in diesem Wettbewerbsmarkt von wesentlicher Bedeutung sein.

Titan-Gewindestangen bieten zahlreiche Vorteile für Automobilanwendungen, darunter leichte Eigenschaften, hohe Festigkeit, Korrosionsbeständigkeit und Haltbarkeit von Hochtemperaturen. Ihre Verwendung in Motorkomponenten, Aufhängungssystemen, Abgassystemen und Chassis -Komponenten unterstreicht ihre Vielseitigkeit und Effektivität bei der Verbesserung der Fahrzeugleistung. Wenn sich die Automobilindustrie in Richtung nachhaltigerer Praktiken bewegt, wird erwartet, dass die Abhängigkeit von Titanfadenstangen wächst, was sie zu einem wichtigen Material in der Zukunft der Automobilherstellung macht. Die laufende Forschung und Entwicklung in Titanlegierungen und Fertigungstechniken werden wahrscheinlich zu noch innovativeren Anwendungen führen, was den Platz Titan im Automobilsektor weiter festigt.

Titan -Reduzierer sind in der Luft- und Raumfahrtindustrie unverzichtbar und bieten wesentliche Funktionen und tragen gleichzeitig zur Gewichtsreduzierung und Leistungsverstärkung bei. Die oben genannten Hersteller stehen an der Spitze dieser Technologie und bieten hochwertige Produkte, die den strengen Anforderungen von Luft- und Raumfahrtanwendungen entsprechen. Im Laufe der Branche wird die Rolle von Titan -Reduzierern weiter ausgebaut, was auf die Notwendigkeit von Effizienz, Sicherheit und Innovation zurückzuführen ist. Die kontinuierlichen Fortschritte in der Titan -Technologie werden wahrscheinlich zu noch mehr Anwendungen und Verbesserungen des Luft- und Raumfahrttechnik führen, was die Position von Titan als kritisches Material in der Zukunft der Luftfahrt festigt.

Wenn Sie Alternativen zu Titanium -Flachbalken in Betracht ziehen, ist es wichtig, die Vor- und Nachteile jedes Materials auf der Grundlage Ihrer spezifischen Bedürfnisse und Ihres Budgets abzuwägen. Aluminium und Stahl bieten kostengünstige Lösungen für allgemeine Anwendungen, während Kohlefaser eine hohe Leistung für spezielle Verwendungszwecke bietet. Niob und Edelstahl sind eine hervorragende Auswahl für bestimmte Anwendungen, die einzigartige Eigenschaften erfordern. Letztendlich hängt die beste Alternative von den spezifischen Anforderungen Ihres Projekts ab, einschließlich Gewicht, Stärke, Korrosionsbeständigkeit und Budgetbeschränkungen. Wenn Sie die Eigenschaften jedes Materials verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren Bedürfnissen entspricht, ohne die Bank zu brechen.

Titaniumbefestigungselemente stellen einen erheblichen Fortschritt bei der Befestigungstechnologie dar und bieten einzigartige Vorteile, die ihre Einführung in verschiedenen Branchen vorantreiben. Innovationen in Fertigungstechniken, Beschichtungstechnologien, intelligenten Verschlüssen und nachhaltigen Praktiken prägen die Zukunft der Titan -Befestigungselemente. Da die Branchen weiterhin leichte, langlebige und korrosionsresistente Lösungen suchen, wird die Nachfrage nach Titan-Befestigungen voraussichtlich wachsen und den Weg für weitere Innovationen und Anwendungen ebnen.

Die Produktion von Titan -Flachbalken ist ein komplexer Prozess, der in jeder Phase sorgfältig auf Details zugeschnitten ist. Von der Auswahl der Rohstoffmaterial bis zur endgültigen Qualitätskontrolle ist jeder Schritt entscheidend dafür, dass das Endprodukt den hohen Standards erfüllt, die für seine verschiedenen Anwendungen erforderlich sind. Da die Branchen weiterhin leichte und korrosionsresistente Materialien suchen, wird die Nachfrage nach hochwertigen Titan-Flachbalken voraussichtlich wachsen. Die kontinuierlichen Fortschritte bei der Herstellungstechniken und der Materialwissenschaft werden die Fähigkeiten und Anwendungen von Titan -Flachbalken weiter verbessern und ihre Rolle in der modernen Technik festigen.