Menú de contenido

● Comprender el titanio y su importancia

>> La naturaleza del titanio

>> Aplicaciones e importancia

● El proceso de fabricación

>> Preparación de materia prima

>> Procesamiento primario

>> Formación de lingotes

>> Forjando y formando

>> Tratamiento térmico

● Control de calidad y acabado

>> Tratamiento superficial

>> Prueba y verificación

>> Procesamiento final

● Consideraciones ambientales

>> Producción sostenible

>> Eficiencia energética

● Desarrollos futuros

>> Avances tecnológicos

>> Tendencias del mercado

● Preguntas frecuentes

>> ¿Qué hace que las barras de titanio sean diferentes de otras barras de metal?

>> ¿Cuánto tiempo se tarda en fabricar barras de titanio?

>> ¿Se pueden reciclar las barras de titanio?

>> ¿Qué determina la calidad de las barras de titanio?

>> ¿Cómo se prueban la calidad de las barras de titanio?

Comprender el titanio y su importancia

La naturaleza del titanio

Titanium se erige como uno de los metales más notables del mundo industrial, que combina una fuerza excepcional con una densidad sorprendentemente baja. Este metal único posee una impresionante relación de fuerza / peso que supera a muchos otros metales, lo que lo hace invaluable en varias industrias. La creación de barras de titanio representa un proceso de fabricación sofisticado que requiere un control preciso y una amplia experiencia. Lo que hace que el titanio sea particularmente fascinante es su capacidad para mantener la integridad estructural en condiciones extremas, con un punto de fusión de 1.668 ° C (3,034 ° F) y una excelente resistencia a los entornos ácidos y alcalinos. La capacidad natural del metal para formar una capa de óxido protectora en su superficie proporciona resistencia a la corrosión inherente, por lo que es ideal para aplicaciones exigentes.

Aplicaciones e importancia

Las barras de titanio sirven como componentes cruciales en numerosas aplicaciones de alto rendimiento. La industria aeroespacial depende en gran medida de estas barras para componentes de aviones, particularmente en piezas de motor, tren de aterrizaje y elementos estructurales donde la combinación de peso ligero y alta resistencia es primordial. En el campo de la medicina, las barras de titanio se transforman en implantes quirúrgicos, implementos dentales y dispositivos protésicos, aprovechando la biocompatibilidad del metal y la resistencia a los fluidos corporales. Las aplicaciones marinas se benefician de la excepcional resistencia a la corrosión del titanio, utilizándola en ejes de hélice, equipos submarinos y plantas de desalinización. La industria del procesamiento de productos químicos valora su capacidad para resistir entornos agresivos, empleando barras de titanio en intercambiadores de calor, vasos de reacción y sistemas de bombeo. Además, el sector automotriz incorpora cada vez más componentes de titanio en vehículos de alto rendimiento, particularmente en trenes de válvulas, bielas y sistemas de escape.

El proceso de fabricación

Preparación de materia prima

El viaje de la creación de barras de titanio comienza con la cuidadosa selección de materias primas. El proceso generalmente comienza con la esponja de titanio, que se produce a través del proceso Kroll. Este material similar a la esponja sirve como base para crear barras de titanio de alta calidad. La calidad de estos materiales iniciales influye significativamente en las propiedades del producto final. El proceso Kroll implica reducir el tetracloruro de titanio con magnesio en una atmósfera inerte, crear un titanio metálico poroso que se asemeja a una esponja en apariencia. Esta materia prima experimenta controles de control de calidad rigurosos, examinando factores como la distribución del tamaño de partículas, la composición química y el contenido de humedad. La fase de preparación también incluye la medición cuidadosa y la mezcla de elementos de aleación, que pueden incluir aluminio, vanadio u otros metales dependiendo de las propiedades finales deseadas.

Procesamiento primario

La transformación del titanio crudo a las barras terminadas implica varias etapas críticas. El paso inicial implica compactar la esponja de titanio y combinarla con los elementos de aleación necesarios. Esta mezcla sufre múltiples ciclos de fusión en los hornos de remelulación de arco al vacío, asegurando la eliminación de impurezas y logrando la composición química deseada. El entorno del vacío es crucial ya que previene la contaminación y garantiza los niveles de pureza más altos posibles. Durante esta etapa, los sistemas precisos de control de temperatura y monitoreo rastrean todos los aspectos del proceso de fusión, mientras que los sistemas informáticos sofisticados mantienen condiciones óptimas durante toda la operación. Los múltiples ciclos de fusión ayudan a homogeneizar el material y eliminar cualquier defecto o inconsistencia potenciales en la composición química.

Formación de lingotes

El titanio derretido se solidifica en lingotes grandes, que forman la base para el procesamiento posterior. Estos lingotes se someten a una inspección cuidadosa para garantizar que cumplan con los estrictos estándares de calidad. El proceso de enfriamiento requiere un control preciso para mantener la microestructura deseada y prevenir defectos que puedan comprometer el producto final. Las instalaciones de producción de lingotes modernas emplean sistemas de enfriamiento avanzados que pueden controlar con precisión la tasa de solidificación, lo que afecta directamente la estructura del grano y las propiedades generales del material. Los lingotes son típicamente de forma cilíndrica, con dimensiones cuidadosamente calculadas para optimizar los pasos de procesamiento posteriores. Cada lingote se somete a pruebas no destructivas integrales, incluida la inspección ultrasónica y el examen radiográfico, para detectar cualquier defecto interno antes de continuar con la próxima etapa de fabricación.

Forjando y formando

La transformación de lingotes en barras implica operaciones de forja sofisticadas. Las prensas de forja de servicio pesado aplican presión y temperatura controladas para remodelar el titanio. Este proceso no solo le da al material su forma de barra básica, sino que también mejora sus propiedades mecánicas a través de una manipulación cuidadosa de su estructura cristalina. Las instalaciones de forja modernas utilizan prensas hidráulicas controladas por computadora capaces de aplicar miles de toneladas de fuerza con un control preciso. La temperatura de forja debe mantenerse cuidadosamente dentro de rangos específicos para lograr una deformación óptima sin causar la degradación del material. Se pueden requerir múltiples pasos de forja, con ciclos de recalecimiento intermedio para mantener la temperatura de trabajo adecuada y lograr la reducción deseada en la sección transversal.

Tratamiento térmico

El tratamiento térmico juega un papel crucial en el desarrollo de las propiedades óptimas de las barras de titanio. El material se somete a ciclos de calefacción y enfriamiento cuidadosamente controlados en hornos especializados. Este proceso ayuda a lograr la combinación deseada de resistencia, ductilidad y otras propiedades mecánicas esenciales para aplicaciones específicas. Se pueden aplicar diferentes protocolos de tratamiento térmico según el uso previsto de las barras de titanio, incluido el tratamiento de la solución, el envejecimiento y el alivio del estrés. El control de la temperatura durante estos procesos debe ser extremadamente preciso, a menudo dentro de ± 5 ° C, para garantizar resultados consistentes. Los hornos avanzados equipados con múltiples zonas de temperatura y sofisticados sistemas de control de atmósfera aseguran un calentamiento uniforme y evitan la contaminación de la superficie.

Control de calidad y acabado

Tratamiento superficial

La calidad de la superficie de las barras de titanio requiere una atención meticulosa. Varios procesos de acabado eliminan las imperfecciones de la superficie y garantizan la precisión dimensional. Estos pueden incluir el molienda, el pulido y otros tratamientos de acondicionamiento de superficie que preparan las barras para sus aplicaciones previstas. También se pueden emplear procesos de limpieza química para eliminar cualquier contaminante de la superficie y crear el acabado superficial óptimo. Las instalaciones de tratamiento de superficie modernas utilizan sistemas automatizados que pueden mantener una calidad constante en grandes ejecuciones de producción. Los requisitos de acabado de la superficie pueden variar significativamente según la aplicación, desde acabados con forma de espejo para implantes médicos hasta superficies con textura específica para una mejor adhesión en materiales compuestos.

Prueba y verificación

La garantía de calidad implica procedimientos de prueba integrales. Cada lote de barras de titanio sufre una inspección rigurosa utilizando técnicas avanzadas como pruebas ultrasónicas, pruebas mecánicas y análisis químicos. Estas pruebas verifican que las barras cumplan con todos los requisitos especificados y los estándares de la industria. Las pruebas mecánicas incluyen resistencia a la tracción, resistencia al rendimiento, alargamiento y mediciones de dureza. El análisis químico garantiza la composición correcta e identifica cualquier impureza potencial. Los laboratorios de prueba modernos emplean equipos de última generación, incluidos espectrómetros, máquinas de prueba de tracción y sistemas de medición computarizados para garantizar resultados precisos y repetibles.

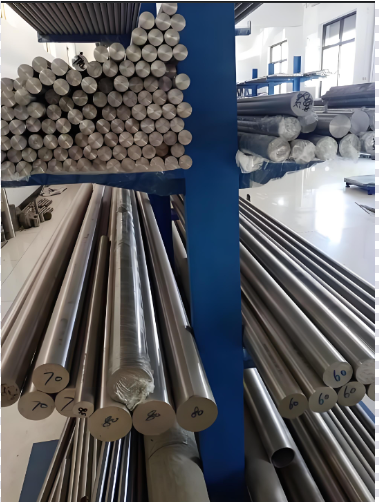

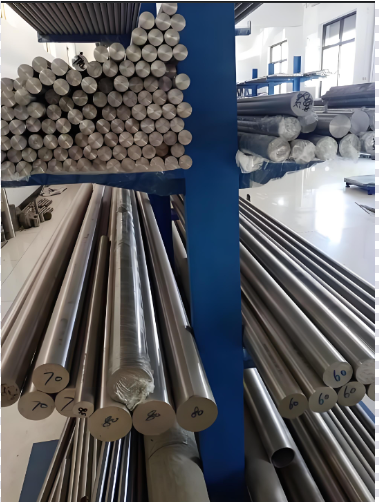

Procesamiento final

Las etapas finales de producción se centran en preparar las barras de titanio para la entrega. Esto incluye cortar a longitudes especificadas, empaques adecuados para evitar daños durante el transporte y el etiquetado adecuado para garantizar la trazabilidad en toda la cadena de suministro. Los sistemas de corte avanzados utilizan equipos de precisión para lograr dimensiones exactas mientras se mantiene extremos limpios y sin rebabas. El proceso de embalaje a menudo implica recubrimientos protectores o envolturas para evitar daños en la superficie y corrosión durante el almacenamiento y el envío. Cada barra está marcada con códigos de identificación únicos que permiten una trazabilidad completa al lote de producción original.

Consideraciones ambientales

Producción sostenible

La fabricación moderna de la barra de titanio enfatiza la responsabilidad ambiental. Las instalaciones implementan diversas medidas para reducir el consumo de energía y minimizar los residuos. Los programas de reciclaje ayudan a recuperar y reutilizar el valioso chatarra de titanio, contribuyendo a prácticas de producción más sostenibles. Los sistemas de filtración avanzados capturan y procesan el polvo y las partículas generadas durante la fabricación, mientras que los sistemas de tratamiento de agua aseguran que el agua del proceso se limpie adecuadamente antes de la liberación. Muchas instalaciones están implementando fuentes de energía renovables y sistemas de recuperación de calor para reducir su huella de carbono.

Eficiencia energética

La naturaleza intensiva en energía del procesamiento de titanio impulsa mejoras continuas en la eficiencia. Los fabricantes invierten en equipos avanzados y optimizan los procesos para reducir el consumo de energía mientras mantienen la calidad del producto. Esto incluye la implementación de sistemas de recuperación de calor, aislamiento mejorado en hornos y el uso de motores y bombas más eficientes en todas las instalaciones. Los sistemas controlados por computadora optimizan el uso de energía mediante el consumo de energía con precisión con los requisitos de producción, mientras que los programas de mantenimiento preventivo aseguran que todos los equipos funcionen con una máxima eficiencia.

Desarrollos futuros

Avances tecnológicos

La industria de fabricación de barras de titanio continúa evolucionando con avances tecnológicos. Las nuevas técnicas de procesamiento y los sistemas de automatización mejoran la eficiencia de producción y la calidad del producto. La investigación sobre los métodos mejorados de fusión y formación promete un control aún mejor sobre las propiedades del material. Se están explorando tecnologías de fabricación aditiva para producir componentes complejos de titanio, mientras que los nuevos desarrollos de aleación tienen como objetivo crear materiales con propiedades mejoradas para aplicaciones específicas. Los principios de la industria 4.0 se están integrando en los sistemas de producción, lo que permite un mejor control de procesos y mantenimiento predictivo.

Tendencias del mercado

La creciente demanda de varios sectores influye en el desarrollo de la fabricación de barras de titanio. La expansión aeroespacial, el avance médico y el crecimiento industrial impulsan las innovaciones en métodos de producción y control de calidad. El creciente enfoque en los materiales livianos en el transporte y la creciente demanda de implantes médicos continúan expandiendo el mercado de las barras de titanio. Las nuevas aplicaciones en energía renovable, particularmente en la generación de energía de viento en alta mar y geotérmica, están creando una demanda adicional de componentes de titanio resistentes a la corrosión.

Preguntas frecuentes

¿Qué hace que las barras de titanio sean diferentes de otras barras de metal?

Las barras de titanio se distinguen a través de su relación de resistencia / peso excepcional, resistencia a la corrosión superior y biocompatibilidad. Estas propiedades las hacen ideales para aplicaciones aeroespaciales, médicas y marinas donde los metales tradicionales pueden quedarse cortos. La combinación única de alta resistencia (comparable al acero) con una densidad aproximadamente 45% más baja que el acero hace que el titanio sea particularmente valioso en aplicaciones de peso crítico.

¿Cuánto tiempo se tarda en fabricar barras de titanio?

El proceso de fabricación completo para las barras de titanio generalmente lleva varias semanas, dependiendo de las especificaciones y la cantidad requeridas. Esta línea de tiempo incluye múltiples etapas de la preparación de la materia prima a través de la inspección final y el embalaje. Los aspectos más que requieren mucho tiempo son los múltiples ciclos de fusión y los procesos de tratamiento térmico, que deben controlarse cuidadosamente para lograr las propiedades deseadas.

¿Se pueden reciclar las barras de titanio?

Sí, las barras de titanio son totalmente reciclables. El proceso de reciclaje ayuda a conservar recursos y a reducir los costos de producción. Muchos fabricantes incorporan titanio reciclado en su proceso de producción sin comprometer la calidad. El alto valor de la chatarra de titanio hace que el reciclaje sea económicamente atractivo, y las técnicas avanzadas de clasificación y procesamiento aseguran que el material reciclado cumpla con los mismos altos estándares que el material virgen.

¿Qué determina la calidad de las barras de titanio?

La calidad de las barras de titanio depende de varios factores, incluida la pureza de las materias primas, los parámetros de procesamiento, las condiciones de tratamiento térmico y las medidas de control de calidad. La estricta adhesión a los estándares de fabricación garantiza una alta calidad constante. La composición química, la microestructura y las propiedades mecánicas deben caer dentro de los rangos especificados, y los métodos de prueba sofisticados verifican estas características durante todo el proceso de producción.

¿Cómo se prueban la calidad de las barras de titanio?

Las pruebas de calidad implican múltiples métodos, incluida la inspección ultrasónica, las pruebas mecánicas, el análisis químico y la verificación dimensional. Estas pruebas aseguran que las barras cumplan con todos los requisitos especificados de resistencia, composición y precisión dimensional. Las técnicas de prueba no destructivas pueden detectar defectos internos sin dañar el material, mientras que las pruebas mecánicas proporcionan una medición directa de propiedades importantes, como la resistencia a la tracción y la ductilidad.

Esta descripción completa de la fabricación de barras de titanio demuestra la complejidad y precisión requeridas para producir estos componentes industriales esenciales. El proceso combina principios metalúrgicos tradicionales con tecnología moderna para crear productos que cumplan con los requisitos exigentes de varias aplicaciones. El avance continuo en las técnicas de fabricación y los métodos de control de calidad asegura que las barras de titanio continúen desempeñando un papel crucial en el avance de la tecnología en múltiples industrias.