Menu de conteúdo

● Entendendo o titânio e sua importância

>> A natureza do titânio

>> Aplicações e significado

● O processo de fabricação

>> Preparação de matéria -prima

>> Processamento primário

>> Formação de lingote

>> Forjando e moldando

>> Tratamento térmico

● Controle de qualidade e acabamento

>> Tratamento de superfície

>> Teste e verificação

>> Processamento final

● Considerações ambientais

>> Produção sustentável

>> Eficiência energética

● Desenvolvimentos futuros

>> Avanços tecnológicos

>> Tendências de mercado

● Perguntas frequentes

>> O que torna as barras de titânio diferentes de outras barras de metal?

>> Quanto tempo leva para fabricar barras de titânio?

>> As barras de titânio podem ser recicladas?

>> O que determina a qualidade das barras de titânio?

>> Como as barras de titânio são testadas por qualidade?

Entendendo o titânio e sua importância

A natureza do titânio

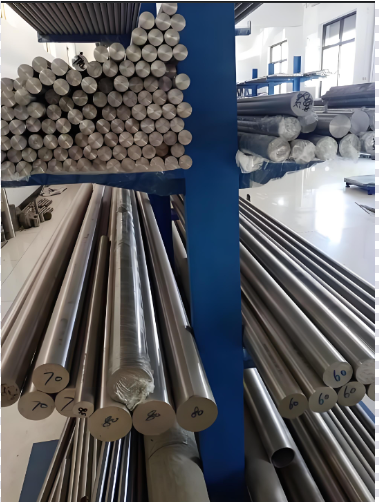

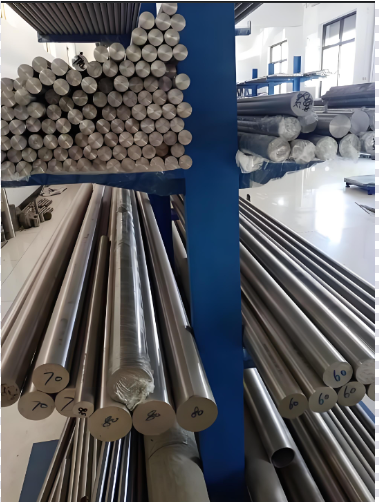

O titânio é um dos metais mais notáveis do mundo industrial, combinando força excepcional com densidade surpreendentemente baixa. Este metal único possui uma impressionante relação força-peso que supera muitos outros metais, tornando-o inestimável em vários setores. A criação de barras de titânio representa um processo de fabricação sofisticado que requer controle preciso e ampla experiência. O que torna o titânio particularmente fascinante é sua capacidade de manter a integridade estrutural em condições extremas, com um ponto de fusão de 1.668 ° C (3.034 ° F) e excelente resistência a ambientes ácidos e alcalinos. A capacidade natural do metal de formar uma camada de óxido protetor em sua superfície fornece resistência inerente à corrosão, tornando -a ideal para aplicações exigentes.

Aplicações e significado

As barras de titânio servem como componentes cruciais em inúmeras aplicações de alto desempenho. A indústria aeroespacial depende muito dessas barras para componentes de aeronaves, particularmente em peças do motor, trem de pouso e elementos estruturais, onde a combinação de peso leve e alta resistência é fundamental. No campo médico, as barras de titânio são transformadas em implantes cirúrgicos, implementos dentários e dispositivos protéticos, aproveitando a biocompatibilidade e a resistência do metal a fluidos corporais. As aplicações marinhas se beneficiam da excepcional resistência à corrosão do Titanium, usando -a em eixos de hélice, equipamentos subaquáticos e plantas de dessalinização. A indústria de processamento químico valoriza sua capacidade de suportar ambientes agressivos, empregando barras de titânio em trocadores de calor, vasos de reação e sistemas de bombeamento. Além disso, o setor automotivo incorpora cada vez mais componentes de titânio em veículos de alto desempenho, particularmente em trens de válvulas, bielas e sistemas de escape.

O processo de fabricação

Preparação de matéria -prima

A jornada de criação de barras de titânio começa com a cuidadosa seleção de matérias -primas. O processo normalmente começa com a esponja de titânio, que é produzida através do processo Kroll. Este material semelhante a uma esponja serve como base para a criação de barras de titânio de alta qualidade. A qualidade desses materiais iniciais influencia significativamente as propriedades do produto final. O processo de Kroll envolve reduzir o tetracloreto de titânio com magnésio em uma atmosfera inerte, criando um titânio poroso e metálico que se assemelha a uma esponja na aparência. Essa matéria -prima sofre verificações rigorosas de controle de qualidade, examinando fatores como distribuição de tamanho de partícula, composição química e teor de umidade. A fase de preparação também inclui a medida cuidadosa e a mistura de elementos de liga, que podem incluir alumínio, vanádio ou outros metais, dependendo das propriedades finais desejadas.

Processamento primário

A transformação do titânio bruto em barras acabadas envolve vários estágios críticos. A etapa inicial envolve a compactação da esponja de titânio e combiná -la com os elementos de liga necessários. Essa mistura passa por vários ciclos de fusão nos fornos de remancos de arco a vácuo, garantindo a remoção de impurezas e alcançando a composição química desejada. O ambiente a vácuo é crucial, pois impede a contaminação e garante os níveis de pureza mais altos possíveis. Durante esse estágio, os sistemas precisos de controle e monitoramento de temperatura rastreiam todos os aspectos do processo de fusão, enquanto sistemas sofisticados de computador mantêm condições ideais ao longo da operação. Os múltiplos ciclos de fusão ajudam a homogeneizar o material e eliminar quaisquer defeitos ou inconsistências em potencial na composição química.

Formação de lingote

O titânio derretido se solidifica em grandes lingotes, que formam a base para um processamento adicional. Esses lingotes passam por uma inspeção cuidadosa para garantir que atendam aos rigorosos padrões de qualidade. O processo de resfriamento requer controle preciso para manter a microestrutura desejada e evitar defeitos que possam comprometer o produto final. As instalações modernas de produção de lingote empregam sistemas avançados de refrigeração que podem controlar com precisão a taxa de solidificação, que afeta diretamente a estrutura de grãos e as propriedades gerais do material. Os lingotes são tipicamente de forma cilíndrica, com dimensões cuidadosamente calculadas para otimizar as etapas de processamento subsequentes. Cada lingote passa por testes não destrutivos abrangentes, incluindo inspeção ultrassônica e exame radiográfico, para detectar defeitos internos antes de prosseguir para o próximo estágio de fabricação.

Forjando e moldando

A transformação de lingotes em barras envolve operações sofisticadas de forjamento. As prensas de forjamento pesadas aplicam pressão e temperatura controladas para remodelar o titânio. Esse processo não apenas fornece ao material sua forma de barra básica, mas também aprimora suas propriedades mecânicas através da manipulação cuidadosa de sua estrutura cristalina. As instalações de forjamento modernas utilizam prensas hidráulicas controladas por computador capazes de aplicar milhares de toneladas de força com controle preciso. A temperatura de forjamento deve ser cuidadosamente mantida em faixas específicas para obter deformação ideal sem causar degradação do material. Podem ser necessárias várias etapas de forjamento, com os ciclos intermediários de reaquecimento para manter a temperatura de trabalho adequada e alcançar a redução desejada na seção transversal.

Tratamento térmico

O tratamento térmico desempenha um papel crucial no desenvolvimento das propriedades ideais das barras de titânio. O material passa por ciclos de aquecimento e resfriamento cuidadosamente controlados em fornos especializados. Esse processo ajuda a alcançar a combinação desejada de força, ductilidade e outras propriedades mecânicas essenciais para aplicações específicas. Diferentes protocolos de tratamento térmico podem ser aplicados dependendo do uso pretendido das barras de titânio, incluindo tratamento de solução, envelhecimento e alívio do estresse. O controle da temperatura durante esses processos deve ser extremamente preciso, geralmente dentro de ± 5 ° C, para garantir resultados consistentes. Fornos avançados equipados com múltiplas zonas de temperatura e sistemas sofisticados de controle de atmosfera garantem aquecimento uniforme e impedem a contaminação da superfície.

Controle de qualidade e acabamento

Tratamento de superfície

A qualidade da superfície das barras de titânio requer atenção meticulosa. Vários processos de acabamento removem as imperfeições da superfície e garantem a precisão dimensional. Estes podem incluir trituração, polimento e outros tratamentos de condicionamento de superfície que preparam as barras para as aplicações pretendidas. Os processos de limpeza química também podem ser empregados para remover quaisquer contaminantes da superfície e criar o final da superfície ideal. As instalações modernas de tratamento de superfície utilizam sistemas automatizados que podem manter a qualidade consistente em grandes corridas de produção. Os requisitos de acabamento da superfície podem variar significativamente, dependendo da aplicação, de acabamentos semelhantes ao espelho para implantes médicos a superfícies texturizadas especificamente para uma melhor adesão em materiais compostos.

Teste e verificação

A garantia da qualidade envolve procedimentos abrangentes de teste. Cada lote de barras de titânio sofre uma inspeção rigorosa usando técnicas avançadas, como testes ultrassônicos, testes mecânicos e análise química. Esses testes verificam que as barras atendem a todos os requisitos e padrões do setor especificados. Os testes mecânicos incluem resistência à tração, força de escoamento, alongamento e medidas de dureza. A análise química garante a composição correta e identifica possíveis impurezas. Os laboratórios modernos de testes empregam equipamentos de última geração, incluindo espectrômetros, máquinas de teste de tração e sistemas de medição computadorizados para garantir resultados precisos e repetíveis.

Processamento final

Os estágios finais da produção se concentram na preparação das barras de titânio para entrega. Isso inclui o corte para comprimentos especificados, embalagens adequadas para evitar danos durante o transporte e a marcação apropriada para garantir a rastreabilidade em toda a cadeia de suprimentos. Os sistemas avançados de corte usam equipamentos de precisão para obter dimensões exatas, mantendo as extremidades limpas e livres de rebarbas. O processo de embalagem geralmente envolve revestimentos de proteção ou embalagens para evitar danos e corrosão da superfície durante o armazenamento e o transporte. Cada barra é marcada com códigos de identificação exclusivos que permitem a rastreabilidade completa de volta ao lote de produção original.

Considerações ambientais

Produção sustentável

A fabricação moderna de barras de titânio enfatiza a responsabilidade ambiental. As instalações implementam várias medidas para reduzir o consumo de energia e minimizar o desperdício. Os programas de reciclagem ajudam a recuperar e reutilizar uma valiosa sucata de titânio, contribuindo para práticas de produção mais sustentáveis. Os sistemas avançados de filtração capturam e processam poeira e partículas geradas durante a fabricação, enquanto os sistemas de tratamento de água garantem que o processo de água seja limpo corretamente antes da liberação. Muitas instalações estão implementando fontes de energia renovável e sistemas de recuperação de calor para reduzir sua pegada de carbono.

Eficiência energética

A natureza intensiva em energia do processamento de titânio gera melhorias contínuas na eficiência. Os fabricantes investem em equipamentos avançados e otimizam os processos para reduzir o consumo de energia, mantendo a qualidade do produto. Isso inclui a implementação de sistemas de recuperação de calor, isolamento aprimorado em fornos e o uso de motores e bombas mais eficientes em toda a instalação. Os sistemas controlados por computador otimizam o uso de energia, combinando com precisão o consumo de energia aos requisitos de produção, enquanto os programas de manutenção preventiva garantem que todo o equipamento opere com eficiência de pico.

Desenvolvimentos futuros

Avanços tecnológicos

A indústria de fabricação de barras de titânio continua evoluindo com avanços tecnológicos. Novas técnicas de processamento e sistemas de automação aumentam a eficiência da produção e a qualidade do produto. A pesquisa sobre métodos de fusão e formação melhorados promete um controle ainda melhor sobre as propriedades do material. As tecnologias de fabricação aditivas estão sendo exploradas para produzir componentes complexos de titânio, enquanto novos desenvolvimentos de liga visam criar materiais com propriedades aprimoradas para aplicações específicas. Os princípios da indústria 4.0 estão sendo integrados aos sistemas de produção, permitindo um melhor controle de processos e manutenção preditiva.

Tendências de mercado

A crescente demanda de vários setores influencia o desenvolvimento da fabricação de barras de titânio. A expansão aeroespacial, o avanço médico e o crescimento industrial impulsionam inovações em métodos de produção e controle de qualidade. O crescente foco em materiais leves no transporte e a crescente demanda por implantes médicos continuam a expandir o mercado para barras de titânio. Novas aplicações em energia renovável, particularmente na geração de energia eólica e geotérmica offshore, estão criando uma demanda adicional por componentes de titânio resistentes à corrosão.

Perguntas frequentes

O que torna as barras de titânio diferentes de outras barras de metal?

As barras de titânio se distinguem por meio de sua excepcional proporção de força-peso, resistência superior à corrosão e biocompatibilidade. Essas propriedades os tornam ideais para aplicações aeroespaciais, médicas e marítimas, onde os metais tradicionais podem ficar aquém. A combinação única de alta resistência (comparável ao aço) com uma densidade cerca de 45% menor que o aço torna o titânio particularmente valioso em aplicações críticas de peso.

Quanto tempo leva para fabricar barras de titânio?

O processo de fabricação completo para barras de titânio normalmente leva várias semanas, dependendo das especificações e da quantidade necessárias. Essa linha do tempo inclui vários estágios, desde a preparação da matéria -prima até a inspeção e embalagem final. Os aspectos mais demorados são geralmente os múltiplos ciclos de fusão e processos de tratamento térmico, que devem ser cuidadosamente controlados para alcançar as propriedades desejadas.

As barras de titânio podem ser recicladas?

Sim, as barras de titânio são totalmente recicláveis. O processo de reciclagem ajuda a economizar recursos e reduzir os custos de produção. Muitos fabricantes incorporam titânio reciclado em seu processo de produção sem comprometer a qualidade. O alto valor da sucata de titânio torna a reciclagem economicamente atraente, e as técnicas avançadas de classificação e processamento garantem que o material reciclado atenda aos mesmos altos padrões que o material virgem.

O que determina a qualidade das barras de titânio?

A qualidade das barras de titânio depende de vários fatores, incluindo pureza da matéria -prima, parâmetros de processamento, condições de tratamento térmico e medidas de controle de qualidade. A adesão estrita aos padrões de fabricação garante alta qualidade consistente. A composição química, a microestrutura e as propriedades mecânicas devem se enquadrar dentro de intervalos especificados, e os métodos de teste sofisticados verificam essas características ao longo do processo de produção.

Como as barras de titânio são testadas por qualidade?

O teste de qualidade envolve vários métodos, incluindo inspeção ultrassônica, teste mecânico, análise química e verificação dimensional. Esses testes garantem que as barras atendam a todos os requisitos especificados para força, composição e precisão dimensional. As técnicas de teste não destrutivas podem detectar defeitos internos sem danificar o material, enquanto o teste mecânico fornece medição direta de propriedades importantes, como resistência à tração e ductilidade.

Essa visão abrangente da fabricação de barras de titânio demonstra a complexidade e a precisão necessárias para produzir esses componentes industriais essenciais. O processo combina princípios metalúrgicos tradicionais com a tecnologia moderna para criar produtos que atendam aos requisitos exigentes de várias aplicações. O avanço contínuo nas técnicas de fabricação e nos métodos de controle de qualidade garante que as barras de titânio continuem a desempenhar um papel crucial no avanço da tecnologia em vários setores.