Контент меню

● Понимание титана и его важность

>> Природа титана

>> Приложения и значение

● Производственный процесс

>> Подготовка сырья

>> Первичная обработка

>> Формирование слитков

>> Коляска и формирование

>> Термическая обработка

● Контроль качества и отделка

>> Поверхностная обработка

>> Тестирование и проверка

>> Окончательная обработка

● Экологические соображения

>> Устойчивое производство

>> Энергоэффективность

● Будущие события

>> Технологические достижения

>> Рыночные тенденции

● Часто задаваемые вопросы

>> Что отличает титановые батончики от других металлических стержней?

>> Сколько времени требуется для изготовления титановых батончиков?

>> Можно ли переработать титановые батончики?

>> Что определяет качество титановых батончиков?

>> Как протестируются титановые батончики на качество?

Понимание титана и его важность

Природа титана

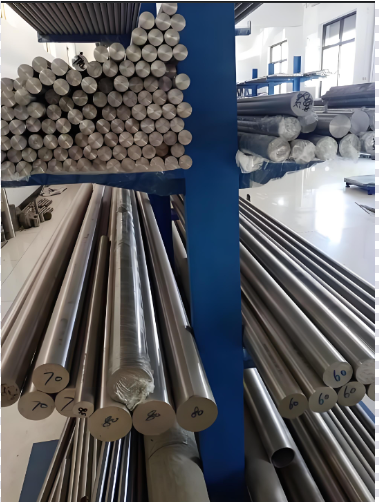

Титан является одним из самых замечательных металлов в промышленном мире, сочетая исключительную силу с удивительно низкой плотностью. Этот уникальный металл обладает впечатляющим соотношением силы к весу, которое превосходит многие другие металлы, что делает его бесценным в различных отраслях. Создание титановых стержней представляет собой сложный производственный процесс, который требует точного контроля и обширного опыта. Что делает титана особенно захватывающим, так это его способность поддерживать структурную целостность в экстремальных условиях, с температурой плавления 1 668 ° C (3034 ° F) и превосходной устойчивостью как к кислой, так и щелочной среде. Естественная способность металла сформировать защитный слой оксида на ее поверхности обеспечивает присущую коррозионную стойкость, что делает его идеальным для требовательных применений.

Приложения и значение

Титановые полосы служат важными компонентами в многочисленных высокопроизводительных приложениях. Аэрокосмическая промышленность в значительной степени зависит от этих стержней для компонентов самолетов, особенно в частях двигателя, шасси и конструктивных элементах, где сочетание легкого веса и высокой прочности имеет первостепенное значение. В медицинской области титановые стержни превращаются в хирургические имплантаты, зубные орудия и протезные устройства, используя биосовместимость металла и устойчивость к жидкостям организма. Морские применения извлекают выгоду из исключительной коррозионной устойчивости титана, используя его в стволах винта, подводном оборудовании и опреснительных заводах. Химическая обработка отрасль ценит свою способность выдерживать агрессивную среду, используя титановые батончики в теплообменниках, реакционных сосудах и насосных системах. Кроме того, автомобильный сектор все больше включает в себя компоненты титана в высокопроизводительных транспортных средствах, особенно в поездах клапанов, соединительных шатунов и выхлопных системах.

Производственный процесс

Подготовка сырья

Путешествие создания титановых батончиков начинается с тщательного выбора сырья. Процесс обычно начинается с титановой губки, которая производится через процесс Кролл. Этот материал, похожий на губку, служит основой для создания высококачественных титановых стержней. Качество этих начальных материалов значительно влияет на свойства конечного продукта. Процесс Кролла включает в себя уменьшение тетрахлорида титана с магнием в инертной атмосфере, создавая пористый металлический титан, который напоминает губку по внешнему виду. Это сырье проходит строгие проверки контроля качества, изучая такие факторы, как распределение частиц по размерам, химический состав и содержание влаги. Фаза подготовки также включает в себя тщательное измерение и смешивание легирующих элементов, которые могут включать алюминий, ванадий или другие металлы в зависимости от желаемых окончательных свойств.

Первичная обработка

Преобразование от сырого титана в готовые бары включает в себя несколько критических этапов. Первоначальный шаг включает в себя уплотнение титановой губки и сочетание ее с любыми необходимыми изделиями. Эта смесь подвергается множеству циклов плавления в вакуумной дуге, переворачивая печи, обеспечивая удаление примесей и достигая желаемой химической композиции. Вакуумная среда имеет решающее значение, поскольку она предотвращает загрязнение и обеспечивает максимально возможный уровень чистоты. На этом этапе точные системы контроля температуры и мониторинга отслеживают каждый аспект процесса плавления, в то время как сложные компьютерные системы сохраняют оптимальные условия на протяжении всей работы. Многочисленные циклы плавления помогают гомогенизировать материал и устранять любые потенциальные дефекты или несоответствия в химическом составе.

Формирование слитков

Растопленный титан укрепляется в больших слитках, которые формируют основу для дальнейшей обработки. Эти слитки проходят тщательный осмотр, чтобы обеспечить их строгие стандарты качества. Процесс охлаждения требует точного управления для поддержания желаемой микроструктуры и предотвращения дефектов, которые могут поставить под угрозу конечный продукт. Современные производственные мощности на слитках используют расширенные системы охлаждения, которые могут точно контролировать скорость затвердевания, что напрямую влияет на структуру зерна и общие свойства материала. Слитки обычно имеют цилиндрическую форму, с размерами, тщательно рассчитавшими для оптимизации последующих этапов обработки. Каждый слиток проходит всеобъемлющее неразрушающее тестирование, включая ультразвуковую проверку и рентгенографическое обследование, для обнаружения любых внутренних дефектов, прежде чем перейти к следующей стадии производства.

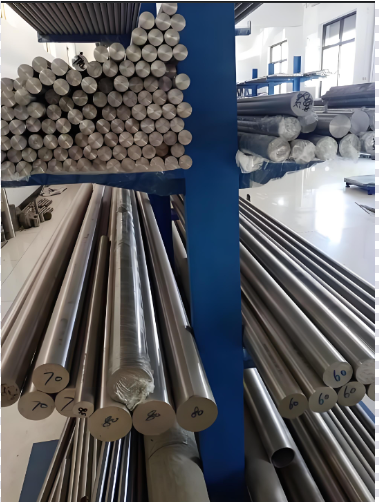

Коляска и формирование

Преобразование слитков в батончики включает в себя сложные операции по кожу. Тяжелые ковкие прессы применяют контролируемое давление и температуру, чтобы изменить титан. Этот процесс не только придает материалу основную шарнирную форму, но также повышает его механические свойства за счет тщательного манипуляции с его кристаллической структурой. Современные модульными средствами используют гидравлические прессы, контролируемые компьютером, способные применять тысячи тонн силы с точным управлением. Температура ковки должна быть тщательно поддерживаться в определенных диапазонах для достижения оптимальной деформации без вызывания деградации материала. Могут потребоваться множественные стадии подготовки, с промежуточными циклами повторного нагрева для поддержания надлежащей рабочей температуры и достижения желаемого снижения поперечного сечения.

Термическая обработка

Тепловая обработка играет решающую роль в разработке оптимальных свойств титановых стержней. Материал подвергается тщательно контролируемым циклам отопления и охлаждения в специализированных печи. Этот процесс помогает достичь желаемой комбинации прочности, пластичности и других механических свойств, необходимых для конкретных применений. Различные протоколы термообработки могут быть применены в зависимости от предполагаемого использования титановых стержней, включая обработку растворов, старение и снятие стресса. Контроль температуры во время этих процессов должен быть чрезвычайно точным, часто в пределах ± 5 ° C, чтобы обеспечить последовательные результаты. Усовершенствованные печи, оснащенные несколькими температурными зонами и сложными системами управления атмосферой, обеспечивают равномерное нагрев и предотвращают загрязнение поверхности.

Контроль качества и отделка

Поверхностная обработка

Качество поверхности титановых стержней требует дотошного внимания. Различные процессы отделки удаляют недостатки поверхности и обеспечивают точность размеров. Они могут включать в себя шлифование, полировку и другие обработки кондиционирования поверхности, которые готовят бары для их предполагаемых применений. Процессы химической очистки также могут быть использованы для удаления любых загрязнений поверхности и создания оптимальной поверхности. Современные объекты для обработки поверхности используют автоматизированные системы, которые могут поддерживать постоянное качество в больших производственных пробегах. Требования к отделке поверхности могут значительно варьироваться в зависимости от применения, от зеркальной отделки для медицинских имплантатов до специально текстурированных поверхностей для лучшей адгезии в композитных материалах.

Тестирование и проверка

Обеспечение качества включает в себя комплексные процедуры тестирования. Каждая партия титановых стержней проходит строгий осмотр, используя передовые методы, такие как ультразвуковое тестирование, механическое тестирование и химический анализ. Эти тесты подтверждают, что бары соответствуют всем указанным требованиям и отраслевым стандартам. Механическое тестирование включает в себя прочность на растяжение, прочность урожая, удлинение и измерения твердости. Химический анализ обеспечивает правильный состав и выявляет любые потенциальные примеси. В современных тестируемых лабораториях используются современное оборудование, включая спектрометры, машины для испытаний на растяжение и компьютеризированные системы измерения, чтобы обеспечить точные и повторяемые результаты.

Окончательная обработка

Последние этапы производства сосредоточены на подготовке титановых батончиков для доставки. Это включает в себя сокращение указанных длины, надлежащую упаковку для предотвращения повреждения во время транспортировки и соответствующую маркировку для обеспечения отслеживания по всей цепочке поставок. Усовершенствованные системы резки используют точное оборудование для достижения точных размеров при сохранении чистых, без заусенских концов. Процесс упаковки часто включает защитные покрытия или обертки, чтобы предотвратить повреждение поверхности и коррозию во время хранения и доставки. Каждая полоса отмечена уникальными идентификационными кодами, которые позволяют полной отслеживаемости обратно к исходной производственной партии.

Экологические соображения

Устойчивое производство

Современное производство титановых баров подчеркивает экологическую ответственность. Объекты применяют различные меры для снижения потребления энергии и минимизации отходов. Программы утилизации помогают восстановить и повторно использовать ценный титановый лом, способствуя более устойчивой практике производства. Расширенные системы фильтрации захватывают и обрабатывают пыль и частицы, генерируемые во время производства, в то время как системы очистки воды гарантируют, что обработка воды правильно очищается перед высвобождением. Многие объекты внедряют возобновляемые источники энергии и системы восстановления тепла, чтобы уменьшить их углеродный след.

Энергоэффективность

Энергетический характер обработки титана стимулирует постоянные улучшения эффективности. Производители инвестируют в передовое оборудование и оптимизируют процессы, чтобы снизить потребление энергии при сохранении качества продукции. Это включает в себя реализацию систем восстановления тепла, улучшенную изоляцию в печи и использование более эффективных двигателей и насосов по всему объекту. Контролируемые компьютером системы оптимизируют использование энергии, точно соответствуя потреблению энергопотребления с производственными требованиями, в то время как программы профилактического технического обслуживания гарантируют, что все оборудование работает с пиковой эффективностью.

Будущие события

Технологические достижения

Промышленность титановых баров продолжает развиваться с технологическими достижениями. Новые методы обработки и системы автоматизации повышают эффективность производства и качество продукции. Исследование улучшенных методов плавления и формирования обещает еще лучше контролировать свойства материала. Технологии аддитивного производства изучаются для производства сложных титановых компонентов, в то время как новые разработки сплава направлены на создание материалов с улучшенными свойствами для конкретных применений. Принципы Industry 4.0 интегрируются в производственные системы, что позволяет лучше контролировать процесс и предсказательное обслуживание.

Рыночные тенденции

Растущий спрос со стороны различных секторов влияет на разработку производства титановых стержней. Аэрокосмическая экспансия, медицинское развитие и рост промышленного роста способствуют инновациям в методах производства и контроле качества. Растущее внимание на легких материалах в транспортировке и растущем спросе на медицинские имплантаты продолжают расширять рынок для титановых батончиков. Новые приложения в области возобновляемой энергии, особенно в оффшорной ветровой и геотермальной электроэнергии, создают дополнительный спрос на коррозионные компоненты титана.

Часто задаваемые вопросы

Что отличает титановые батончики от других металлических стержней?

Титановые стержни отличаются благодаря их исключительному соотношению силы к весу, превосходной коррозионной устойчивостью и биосовместимости. Эти свойства делают их идеальными для аэрокосмической, медицинской и морской применения, где традиционные металлы могут потерпеть неудачу. Уникальная комбинация высокой прочности (сравнимой со сталью) с плотностью примерно на 45% ниже, чем сталь делает титана особенно ценным в критическом применении.

Сколько времени требуется для изготовления титановых батончиков?

Полный производственный процесс для титановых стержней обычно занимает несколько недель, в зависимости от технических характеристик и требуемого количества. Эта временная шкала включает в себя несколько этапов от подготовки сырья за счет окончательного осмотра и упаковки. Наиболее трудоемкими аспектами обычно являются множественные циклы плавления и процессы термической обработки, которые необходимо тщательно контролировать для достижения желаемых свойств.

Можно ли переработать титановые батончики?

Да, титановые батончики полностью пригодны для переработки. Процесс переработки помогает сохранить ресурсы и снизить производственные затраты. Многие производители включают переработанную титану в свой производственный процесс без ущерба для качества. Высокая ценность титанового лома делает переработку экономически привлекательной, а передовые методы сортировки и обработки гарантируют, что переработанный материал соответствует тем же высоким стандартам, что и девственные материалы.

Что определяет качество титановых батончиков?

Качество титановых стержней зависит от нескольких факторов, включая чистоту сырья, параметры обработки, условия термообработки и меры контроля качества. Строгое соблюдение стандартов производства обеспечивает последовательное высокое качество. Химический состав, микроструктура и механические свойства должны подходить в пределах указанных диапазонов, а сложные методы тестирования проверяют эти характеристики на протяжении всего процесса производства.

Как протестируются титановые батончики на качество?

Тестирование качества включает в себя несколько методов, включая ультразвуковую проверку, механическое тестирование, химический анализ и проверку размерных. Эти тесты гарантируют, что стержни соответствуют всем указанным требованиям для прочности, состава и точности размерных. Методы неразрушающего тестирования могут обнаружить внутренние дефекты без повреждения материала, в то время как механическое тестирование обеспечивает прямое измерение важных свойств, таких как прочность на разрыв и пластичность.

Этот всесторонний обзор производства титановых стержней демонстрирует сложность и точность, необходимые для производства этих важных промышленных компонентов. Процесс сочетает в себе традиционные металлургические принципы с современными технологиями для создания продуктов, которые соответствуют требовательным требованиям различных приложений. Непрерывный прогресс в методах производства и методах контроля качества гарантирует, что титановые батончики будут продолжать играть решающую роль в развитии технологий в разных отраслях.