Menu de contenu

● Introduction à la feuille de titane formant à chaud

● La science derrière une feuille de titane en formation chaude

>> Comprendre les propriétés en titane

>> Le processus de formation à chaud

>> Contrôle de la température et uniformité

>> Sensibilité au taux de déformation

● Avantages de la feuille de titane formant à chaud

>> Formabilité améliorée

>> Réduction de la remontée

>> Production rentable de pièces complexes

>> Propriétés des matériaux améliorés

>> Usure d'outillage réduite

● Applications de la feuille de titane formant à chaud

>> Industrie aérospatiale

>> Industrie automobile

>> Industrie médicale

>> Industries chimiques et énergétiques

● Défis dans la formation en titane à forage à chaud

>> Consommation d'énergie élevée

>> Oxydation et formation de cas alpha

>> Sélection des matériaux à outils

>> Contrôle des processus et répétabilité

>> Fenêtre de formabilité limitée

● Tendances futures de la feuille de titane formant à chaud

>> Simulation et modélisation avancées

>> Techniques de formation hybride

>> Stratégies de chauffage sur mesure

>> Intégration avec la fabrication additive

>> Méthodes de production durables

● Conclusion

Introduction à la feuille de titane formant à chaud

La feuille de titane de formation à chaud est devenue un processus qui change la donne dans l'industrie manufacturière, en particulier dans les applications aérospatiales. Cette technique avancée a révolutionné la façon dont les composants complexes en titane sont produits, offrant une myriade d'avantages par rapport aux méthodes de formation traditionnelles. Alors que les industries continuent de repousser les limites de la performance et de l'efficacité des matériaux, la feuille de titane formant à chaud est à l'avant-garde de l'innovation, permettant la création de parties légères, fortes et complexes qui étaient autrefois considérées comme impossibles ou économiquement irréalisables.

La science derrière une feuille de titane en formation chaude

Comprendre les propriétés en titane

Le titane est réputé pour son rapport force / poids exceptionnel, sa résistance à la corrosion et sa biocompatibilité. Cependant, ces mêmes propriétés qui rendent le titane si souhaitable présentent également des défis dans la formation et la formation du matériau. À température ambiante, le titane présente une forte résistance et une faible ductilité, ce qui rend difficile la formation de formes complexes sans risquer de fracture ni de remontée excessive.

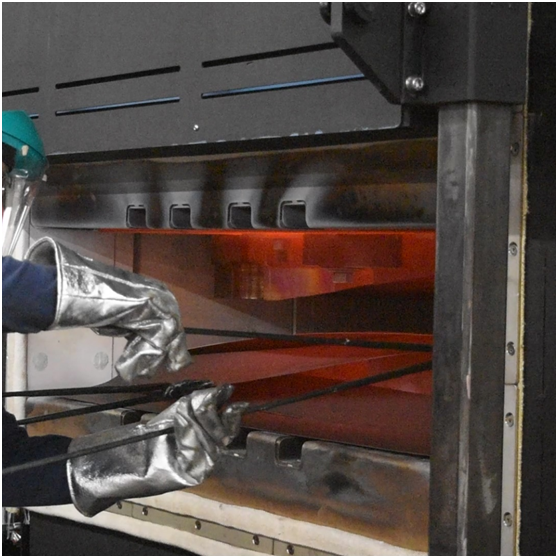

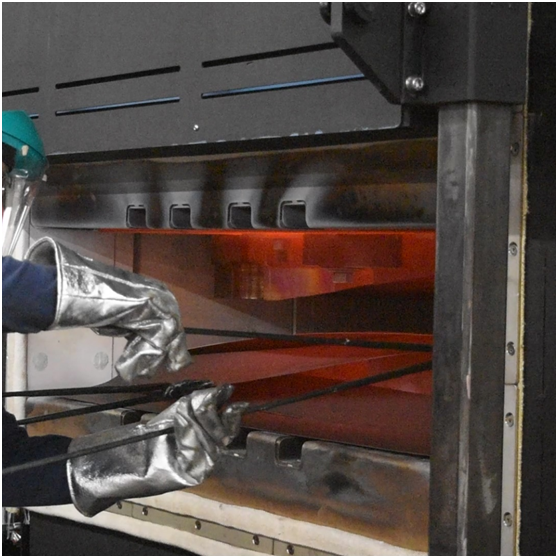

Le processus de formation à chaud

La feuille de titane de formation à chaud relève ces défis en tirant parti du comportement du matériau à des températures élevées. Le processus implique généralement du chauffage à la fois la feuille de titane et les outils de formation des températures allant de 900 ° F à 1 600 ° F (482 ° C à 871 ° C). À ces températures élevées, le titane devient plus malléable, permettant une plus grande formabilité et une réduction du remontée.

Contrôle de la température et uniformité

L'un des aspects critiques de la feuille de titane formant à chaud maintient un contrôle de température précis tout au long du processus. Le chauffage uniforme de la feuille et des outils est essentiel pour garantir des propriétés de matériaux cohérentes et empêcher la déformation ou la défaillance localisée. Les systèmes de chauffage avancés, y compris le chauffage d'induction et le chauffage de résistance, sont souvent utilisés pour atteindre l'uniformité de température requise.

Sensibilité au taux de déformation

Le titane présente une sensibilité significative à la vitesse de déformation à des températures élevées, ce qui signifie que la contrainte d'écoulement du matériau dépend fortement du taux de déformation. Cette caractéristique est soigneusement prise en compte dans les processus de formation à chaud, car il affecte la formabilité et les propriétés finales de la pièce. En contrôlant la vitesse et la température de formation, les fabricants peuvent optimiser le processus pour obtenir la forme et les propriétés mécaniques souhaitées.

Avantages de la feuille de titane formant à chaud

Formabilité améliorée

Le principal avantage de la feuille de titane de formation à chaud est la formabilité significativement améliorée par rapport aux techniques de formation du froid. Les températures élevées permettent une plus grande déformation plastique sans fracture, permettant la production de géométries complexes et de tirages profonds qui seraient impossibles ou extrêmement difficiles à réaliser à température ambiante.

Réduction de la remontée

Le relâchement, la récupération élastique d'un matériau après la formation, est un défi commun dans la formation de tôles. La feuille de titane qui formage à chaud réduit considérablement le dos de remontée en raison de la limite d'élasticité plus faible du matériau à des températures élevées. Il en résulte une meilleure précision dimensionnelle et une réduction du besoin d'opérations de formation ultérieures ou de techniques de compensation de relâchement.

Production rentable de pièces complexes

La feuille de titane de formation à chaud s'avère souvent plus rentable que les méthodes d'usinage traditionnelles pour produire des composants de titane complexes. Le processus permet la formation de quasi-net, la réduction des déchets de matériaux et du temps d'usinage. Ceci est particulièrement avantageux pour les applications aérospatiales, où des pièces complexes en titane sont souvent nécessaires.

Propriétés des matériaux améliorés

Lorsqu'il est correctement contrôlé, la formation à chaud peut améliorer les propriétés mécaniques des composants de titane. Le processus peut être adapté pour obtenir des microstructures spécifiques, entraînant une résistance optimisée, une ductilité et une résistance à la fatigue. Cette capacité à affiner les propriétés des matériaux fait de la feuille de titane formant à chaud une option attrayante pour les applications haute performance.

Usure d'outillage réduite

Par rapport à la formation à froid, la feuille de titane de formation à chaud entraîne des forces de formation plus faibles et une usure réduite des outils. Cela conduit à une durée de vie des outils prolongée et à une diminution des exigences de maintenance, contribuant à des économies de coûts globales en matière de production.

Applications de la feuille de titane formant à chaud

Industrie aérospatiale

Le secteur aérospatial est le principal bénéficiaire de la technologie de feuille de titane formant à chaud. Ce processus est utilisé pour fabriquer une large gamme de composants, notamment:

Composants du moteur: lames de ventilateur, les lames de compresseur et les buses d'échappement Pièces structurelles: composants d'aile, sections de fuselage et clôtures de bombe composantes du train d'atterrissage: entretoises, supports et raccords

La capacité de produire des pièces légères et à haute résistance avec des géométries complexes rend la feuille de titane à chaud indispensable dans la conception et la production des avions modernes.

Industrie automobile

Bien que moins répandue que dans l'aérospatiale, la feuille de titane en forme de chaleur gagne du terrain dans l'industrie automobile, en particulier dans les véhicules de haute performance et de luxe. Les applications comprennent:

Systèmes d'échappement: silencieux, convertisseurs catalytiques et variétés d'échappement Composants de suspension: ressorts et armes de contrôle Renforcements structurels: cages de rouleau et structures absorbant l'impact

L'utilisation du titane dans ces applications contribue à la réduction du poids, à l'amélioration des performances et à une résistance accrue à la corrosion.

Industrie médicale

La biocompatibilité du titane, combinée à la capacité de créer des formes complexes grâce à la formation à chaud, rend ce processus précieux dans le domaine médical. Les applications comprennent:

Composants prothétiques: remplacements articulaires et implants personnalisés Instruments chirurgicaux: outils et appareils spécialisés implants dentaires et appareils orthodontiques

La formation à chaud permet la production d'implants et de dispositifs spécifiques au patient avec des propriétés mécaniques optimisées et des finitions de surface.

Industries chimiques et énergétiques

La résistance à la corrosion du titane rend les composants formés à chaud attrayants dans les applications de traitement chimique et de production d'énergie. Les exemples incluent:

Échangeurs de chaleur et récipients sous pression composants et vannes d'huile et de gaz offshore

La formation à chaud permet la production de grandes structures de titane complexes qui peuvent résister à des environnements sévères et à des pressions élevées.

Défis dans la formation en titane à forage à chaud

Consommation d'énergie élevée

Les températures élevées requises pour la formation en titane en formage à chaud entraînent une consommation d'énergie significative. Cela affecte non seulement les coûts de production, mais soulève également des préoccupations environnementales. Des recherches en cours se concentrent sur l'optimisation des méthodes de chauffage et l'exploration des techniques de formation de température plus basses pour relever ce défi.

Oxydation et formation de cas alpha

Le titane est très réactif à des températures élevées, formant facilement une couche d'oxyde connue sous le nom de cas alpha. Cette couche de surface fragile peut compromettre les propriétés mécaniques et la résistance à la fatigue de la partie formée. Les atmosphères de protection, telles que le gaz argon, sont souvent utilisées pendant la formation à chaud pour atténuer l'oxydation, mais cela ajoute de la complexité et du coût au processus.

Sélection des matériaux à outils

Les températures élevées impliquées dans la formation à chaud en titane placent des exigences sévères sur les matériaux d'outillage. Les outils doivent résister au cycle thermique répété, résister à la déformation à des températures élevées et maintenir la stabilité dimensionnelle. Des matériaux avancés tels que les superalliages à base de nickel et les composites en céramique sont souvent nécessaires, ce qui augmente les coûts d'outillage.

Contrôle des processus et répétabilité

La réalisation de résultats cohérents dans la formation de titane à chaud nécessite un contrôle précis sur plusieurs paramètres, notamment la température, la vitesse de déformation et la pression de formation. Les variations de ces facteurs peuvent entraîner des incohérences en partie la qualité et les propriétés. Les systèmes avancés de surveillance et de contrôle des processus sont essentiels pour assurer la répétabilité et la qualité dans les environnements de production.

Fenêtre de formabilité limitée

Bien que la formation à chaud améliore considérablement la formabilité du titane, il existe toujours une fenêtre relativement étroite de conditions de formation optimales. Déviation de cette fenêtre peut entraîner des défauts tels que la déchirure, les rides ou la formation incomplète. Cela nécessite une conception et une optimisation minutieuses de processus pour chaque géométrie de partie spécifique.

Tendances futures de la feuille de titane formant à chaud

Simulation et modélisation avancées

Alors que la puissance de calcul continue d'augmenter, des outils de simulation et de modélisation plus sophistiqués sont en cours de développement pour prédire et optimiser les processus de formation à chaud pour la feuille de titane. Ces outils permettent le prototypage virtuel et l'optimisation des processus, réduisant le temps et les coûts de développement.

Techniques de formation hybride

Les chercheurs explorent des techniques de formage hybride qui combinent la formation à chaud avec d'autres processus, tels que la formation superplasique ou la liaison de diffusion. Ces approches hybrides visent à tirer parti des forces de plusieurs processus pour créer des structures en titane encore plus complexes et efficaces.

Stratégies de chauffage sur mesure

Des techniques de chauffage localisées, telles que la formation assistée par laser, sont étudiées pour fournir un contrôle plus précis sur la distribution de la température pendant la formation. Ces méthodes pourraient potentiellement réduire la consommation d'énergie et améliorer la qualité des pièces en appliquant la chaleur uniquement là où elle est le plus nécessaire.

Intégration avec la fabrication additive

La combinaison de la feuille de titane formant à chaud avec des technologies de fabrication additive est un domaine d'intérêt croissant. Cette intégration pourrait permettre la création de préformes complexes qui sont ensuite terminées grâce à la formation à chaud, en élargissant la gamme de géométries réalisables et en réduisant les déchets de matériaux.

Méthodes de production durables

À mesure que les préoccupations environnementales deviennent de plus en plus importantes, la recherche se concentre sur le développement de processus de formation à chaud plus durables pour la feuille de titane. Cela comprend l'exploration des sources de chaleur alternatives, l'amélioration de l'efficacité énergétique et l'étude des méthodes de recyclage pour les déchets de processus et les composants de fin de vie.

Conclusion

Formage chaud La feuille de titane a révolutionné la production de composants complexes et hautes performances dans diverses industries, l'aérospatiale ouvrant la voie. Le processus offre de nombreux avantages, notamment une formabilité améliorée, un remontée réduit et une production rentable de pièces complexes. Cependant, des défis tels que une consommation élevée d'énergie, des problèmes d'oxydation et la nécessité d'un contrôle précis des processus doivent être résolus pour faire progresser davantage la technologie.

Alors que la recherche se poursuit et que les nouvelles technologies émergent, la feuille de titane en formation chaude est sur le point de jouer un rôle encore plus important dans l'avenir de la fabrication. Le développement continu d'outils de simulation avancés, de techniques de formation hybride et de méthodes de production durables élargira probablement les capacités et les applications de ce processus polyvalent. Avec sa capacité à créer des composants en titane légers, forts et complexes, la formation à chaud restera sans aucun doute une technologie critique dans la poursuite des matériaux de nouvelle génération et des solutions de fabrication.