Menú de contenido

● Introducción a la hoja de titanio de formación caliente

● La ciencia detrás de la hoja de titanio de formación caliente

>> Comprender las propiedades de titanio

>> El proceso de formación en caliente

>> Control de temperatura y uniformidad

>> Sensibilidad de la tasa de deformación

● Ventajas de la hoja de titanio de formación caliente

>> Formabilidad mejorada

>> Springback reducido

>> Producción rentable de piezas complejas

>> Propiedades de material mejoradas

>> Desgaste de herramientas reducido

● Aplicaciones de la hoja de titanio de formación caliente

>> Industria aeroespacial

>> Industria automotriz

>> Industria médica

>> Industrias químicas y energéticas

● Desafíos en la hoja de titanio de formación caliente

>> Alto consumo de energía

>> Oxidación y formación de casos alfa

>> Selección de material de herramienta

>> Control de procesos y repetibilidad

>> Ventana de formabilidad limitada

● Tendencias futuras en la hoja de titanio de formación caliente

>> Simulación avanzada y modelado

>> Técnicas de formación híbrida

>> Estrategias de calefacción a medida

>> Integración con fabricación aditiva

>> Métodos de producción sostenibles

● Conclusión

Introducción a la hoja de titanio de formación caliente

La hoja de titanio de formación de caliente se ha convertido en un proceso que cambia el juego en la industria manufacturera, particularmente en aplicaciones aeroespaciales. Esta técnica avanzada ha revolucionado la forma en que se producen componentes complejos de titanio, ofreciendo una miríada de beneficios sobre los métodos de formación tradicionales. A medida que las industrias continúan superando los límites del rendimiento y la eficiencia del material, la formación de titanio en caliente se encuentra a la vanguardia de la innovación, lo que permite la creación de piezas livianas, fuertes e intrincadas que alguna vez se consideraron imposibles o económicamente inviables.

La ciencia detrás de la hoja de titanio de formación caliente

Comprender las propiedades de titanio

El titanio es reconocido por su relación de resistencia / peso excepcional, resistencia a la corrosión y biocompatibilidad. Sin embargo, estas mismas propiedades que hacen que el titanio sea tan deseable también presentan desafíos para formar y dar forma al material. A temperatura ambiente, el titanio exhibe alta resistencia y baja ductilidad, lo que dificulta la forma en formas complejas sin arriesgar fractura o resorte excesivo.

El proceso de formación en caliente

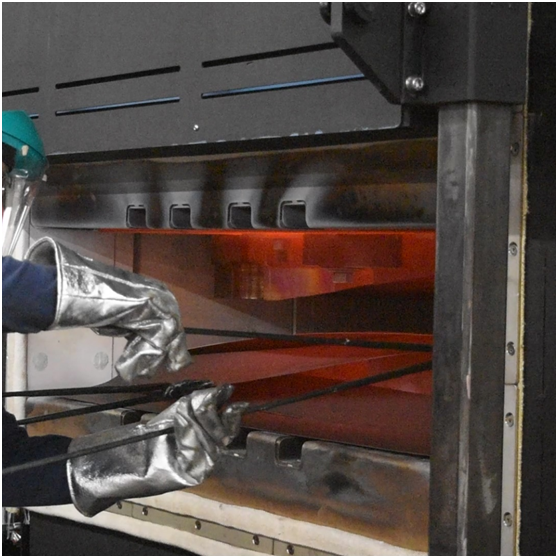

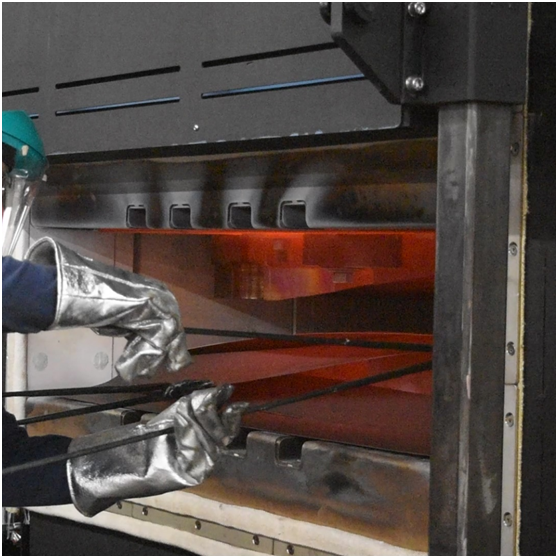

La hoja de titanio de formación de caliente aborda estos desafíos aprovechando el comportamiento del material a temperaturas elevadas. El proceso generalmente implica calentar tanto la hoja de titanio como las herramientas de formación de temperaturas que van desde 900 ° F a 1.600 ° F (482 ° C a 871 ° C). A estas temperaturas elevadas, el titanio se vuelve más maleable, lo que permite una mayor formabilidad y reducción del resorte.

Control de temperatura y uniformidad

Uno de los aspectos críticos de la lámina de titanio de formación caliente es mantener un control de temperatura preciso durante todo el proceso. El calentamiento uniforme de la hoja y las herramientas es esencial para garantizar propiedades consistentes del material y evitar la deformación o falla localizados. Los sistemas de calentamiento avanzados, incluida la calefacción de inducción y el calentamiento de resistencia, a menudo se emplean para lograr la uniformidad de temperatura requerida.

Sensibilidad de la tasa de deformación

El titanio exhibe una sensibilidad significativa en la velocidad de deformación a temperaturas elevadas, lo que significa que el estrés de flujo del material depende en gran medida de la tasa de deformación. Esta característica se considera cuidadosamente en los procesos de formación en caliente, ya que afecta la formabilidad y las propiedades finales de la pieza. Al controlar la velocidad y la temperatura de formación, los fabricantes pueden optimizar el proceso para lograr la forma deseada y las propiedades mecánicas.

Ventajas de la hoja de titanio de formación caliente

Formabilidad mejorada

La principal ventaja de la lámina de titanio de formación caliente es la formabilidad significativamente mejorada en comparación con las técnicas de formación de frío. Las temperaturas elevadas permiten una mayor deformación plástica sin fractura, lo que permite la producción de geometrías complejas y dibujos profundos que serían imposibles o extremadamente difíciles de lograr a temperatura ambiente.

Springback reducido

Springback, la recuperación elástica de un material después de formarse, es un desafío común en la formación de chapa. La lámina de titanio en caliente reduce en gran medida el retroceso de resorte debido a la menor resistencia al rendimiento del material a temperaturas elevadas. Esto da como resultado una mayor precisión dimensional y una necesidad reducida de operaciones de formación posteriores o técnicas de compensación de backback.

Producción rentable de piezas complejas

La hoja de titanio de formación de caliente a menudo resulta más rentable que los métodos de mecanizado tradicionales para producir componentes complejos de titanio. El proceso permite la formación de forma cercana a la red, reduciendo los desechos de material y el tiempo de mecanizado. Esto es particularmente ventajoso para aplicaciones aeroespaciales, donde con frecuencia se requieren piezas de titanio intrincadas.

Propiedades de material mejoradas

Cuando se controla correctamente, la formación en caliente puede mejorar las propiedades mecánicas de los componentes de titanio. El proceso se puede adaptar para lograr microestructuras específicas, lo que resulta en resistencia, ductilidad y resistencia a la fatiga optimizadas. Esta capacidad de ajustar las propiedades del material hace que la formación de titanio en caliente sea una opción atractiva para aplicaciones de alto rendimiento.

Desgaste de herramientas reducido

En comparación con la formación de frío, la lámina de titanio de formación caliente da como resultado fuerzas de formación más bajas y un desgaste de herramientas reducido. Esto lleva a la vida útil extendida de la herramienta y a la disminución de los requisitos de mantenimiento, lo que contribuye a los ahorros de costos generales en la producción.

Aplicaciones de la hoja de titanio de formación caliente

Industria aeroespacial

El sector aeroespacial es el principal beneficiario de la tecnología de lámina de titanio de formación caliente. Este proceso se utiliza para fabricar una amplia gama de componentes, que incluyen:

Componentes del motor: cuchillas del ventilador, cuchillas del compresor y boquillas de escape Piezas estructurales: componentes del ala, secciones de fuselaje y mamparos Componentes del tren de aterrizaje: puntales, soportes y accesorios

La capacidad de producir piezas livianas y de alta resistencia con geometrías complejas hace que la formación de titanio sea indispensable en el diseño y la producción modernos de aviones.

Industria automotriz

Si bien es menos frecuente que en el aeroespacial, la hoja de titanio de formación en caliente está ganando tracción en la industria automotriz, particularmente en vehículos de alto rendimiento y lujo. Las aplicaciones incluyen:

Sistemas de escape: silenciadores, convertidores catalíticos y colectores de escape Componentes de suspensión: resortes y brazos de control Refuerzos estructurales: jaulas de rollo y estructuras de absorción de impacto

El uso de titanio en estas aplicaciones contribuye a la reducción de peso, un rendimiento mejorado y una mayor resistencia a la corrosión.

Industria médica

La biocompatibilidad del titanio, combinada con la capacidad de crear formas complejas a través de la formación caliente, hace que este proceso sea valioso en el campo de la medicina. Las aplicaciones incluyen:

Componentes protésicos: reemplazos articulares e implantes personalizados Instrumentos quirúrgicos: herramientas y dispositivos especializados implantes dentales y electrodomésticos de ortodoncia

La formación en caliente permite la producción de implantes y dispositivos específicos del paciente con propiedades mecánicas optimizadas y acabados superficiales.

Industrias químicas y energéticas

La resistencia a la corrosión del titanio hace que los componentes formados en caliente sean atractivos en el procesamiento químico y las aplicaciones de producción de energía. Los ejemplos incluyen:

Los intercambiadores de calor y los recipientes a presión bombean componentes y válvulas de equipos de aceite y gas en alta mar

La formación en caliente permite la producción de estructuras de titanio grandes y complejas que pueden soportar entornos duros y altas presiones.

Desafíos en la hoja de titanio de formación caliente

Alto consumo de energía

Las temperaturas elevadas requeridas para la lámina de titanio de formación caliente dan como resultado un consumo de energía significativo. Esto no solo afecta los costos de producción, sino que también plantea preocupaciones ambientales. La investigación en curso se centra en optimizar los métodos de calefacción y explorar las técnicas de formación de temperatura más baja para abordar este desafío.

Oxidación y formación de casos alfa

El titanio es altamente reactivo a temperaturas elevadas, formando fácilmente una capa de óxido conocida como caso alfa. Esta capa superficial frágil puede comprometer las propiedades mecánicas y la resistencia de fatiga de la parte formada. Las atmósferas protectores, como el gas argón, a menudo se usan durante la formación caliente para mitidarse, pero esto agrega complejidad y costo al proceso.

Selección de material de herramienta

Las altas temperaturas involucradas en la formación de titanio en caliente imponen demandas severas en los materiales de herramientas. Las herramientas deben soportar el ciclo térmico repetido, resistir la deformación a temperaturas elevadas y mantener la estabilidad dimensional. A menudo se requieren materiales avanzados, como las superaltas a base de níquel y los compuestos de cerámica, aumentando los costos de herramientas.

Control de procesos y repetibilidad

Lograr resultados consistentes en la lámina de titanio de formación caliente requiere un control preciso sobre múltiples parámetros, incluida la temperatura, la velocidad de deformación y la presión de formación. Las variaciones en estos factores pueden conducir a inconsistencias en la calidad de la parte y las propiedades. Los sistemas avanzados de monitoreo y control de procesos son esenciales para garantizar la repetibilidad y la calidad en los entornos de producción.

Ventana de formabilidad limitada

Si bien la formación en caliente mejora significativamente la formabilidad del titanio, todavía existe una ventana relativamente estrecha de condiciones de formación óptimas. Desviarse de esta ventana puede provocar defectos como desgarros, arrugas o formación incompleta. Esto requiere un cuidadoso diseño de proceso y optimización para cada geometría de parte específica.

Tendencias futuras en la hoja de titanio de formación caliente

Simulación avanzada y modelado

A medida que la potencia computacional continúa aumentando, se están desarrollando herramientas de simulación y modelado más sofisticadas para predecir y optimizar los procesos de formación en caliente para la lámina de titanio. Estas herramientas permiten la creación de prototipos virtuales y la optimización de procesos, reduciendo el tiempo y los costos de desarrollo.

Técnicas de formación híbrida

Los investigadores están explorando técnicas de formación híbridas que combinan la formación en caliente con otros procesos, como la formación superplástica o la unión de difusión. Estos enfoques híbridos apuntan a aprovechar las fortalezas de múltiples procesos para crear estructuras de titanio aún más complejas y eficientes.

Estrategias de calefacción a medida

Se están investigando técnicas de calentamiento localizadas, como la formación asistida por láser, para proporcionar un control más preciso sobre la distribución de la temperatura durante la formación. Estos métodos podrían reducir potencialmente el consumo de energía y mejorar la calidad de la parte al aplicar el calor solo cuando se necesite más.

Integración con fabricación aditiva

La combinación de la hoja de titanio de formación de caliente con tecnologías de fabricación aditiva es un área de creciente interés. Esta integración podría permitir la creación de preformas complejas que luego se terminan a través de la formación en caliente, ampliando el rango de geometrías alcanzables y reduciendo los desechos de materiales.

Métodos de producción sostenibles

A medida que las preocupaciones ambientales se vuelven cada vez más importantes, la investigación se centra en desarrollar procesos de formación en caliente más sostenibles para la hoja de titanio. Esto incluye explorar fuentes de calor alternativas, mejorar la eficiencia energética e investigar los métodos de reciclaje para los desechos de procesos y los componentes de fin de vida.

Conclusión

Formación caliente La hoja de titanio ha revolucionado la producción de componentes complejos de alto rendimiento en varias industrias, con aeroespacial liderando el camino. El proceso ofrece numerosas ventajas, que incluyen una mejor formabilidad, una reducción de la vuelta de resorte y una producción rentable de piezas intrincadas. Sin embargo, los desafíos como el alto consumo de energía, las preocupaciones de oxidación y la necesidad de un control preciso del proceso deben abordarse para avanzar aún más en la tecnología.

A medida que continúa la investigación y surgen nuevas tecnologías, la lámina de titanio de formación en caliente está preparada para desempeñar un papel aún más importante en el futuro de la fabricación. El desarrollo continuo de herramientas de simulación avanzadas, técnicas de formación híbrida y métodos de producción sostenibles probablemente ampliarán las capacidades y aplicaciones de este proceso versátil. Con su capacidad para crear componentes de titanio livianos, fuertes y complejos, la formación en caliente sin duda seguirá siendo una tecnología crítica en la búsqueda de materiales de próxima generación y soluciones de fabricación.