Ansichten: 305 Autor: Dauerhaftes Titan Veröffentlichung Zeit: 2024-10-16 Herkunft: Website

Inhaltsmenü

● Einführung in die heiße Formierung von Titanblatt

● Die Wissenschaft hinter heißem Titanblatt

>> Titaneigenschaften verstehen

>> Temperaturregelung und Gleichmäßigkeit

>> Empfindlichkeit der Dehnungsrate

● Vorteile von heißem Titanblatt

>> Kostengünstige Produktion komplexer Teile

>> Verbesserte Materialeigenschaften

>> Reduzierter Werkzeugverschleiß

● Anwendungen des Titanblatts mit heißer Form

>> Luft- und Raumfahrtindustrie

>> Chemische und Energieindustrie

● Herausforderungen bei heißem Titanblatt

>> Oxidation und Alpha -Fallbildung

>> Prozesssteuerung und Wiederholbarkeit

>> Begrenzter Formbarkeitsfenster

● Zukünftige Trends in heißem Titanblatt

>> Erweiterte Simulation und Modellierung

>> Zugeschnittene Heizstrategien

>> Integration in die additive Herstellung

>> Nachhaltige Produktionsmethoden

In der Fertigungsbranche, insbesondere in Luft- und Raumfahrtanwendungen, hat sich ein Titan-Blatt von Hot forming Titanium als bahnbrechend verändern. Diese fortschrittliche Technik hat die Art und Weise revolutioniert, wie komplexe Titankomponenten produziert werden, und bietet eine Vielzahl von Vorteilen gegenüber traditionellen Formenmethoden. Da die Branchen weiterhin die Grenzen der materiellen Leistung und Effizienz überschreiten, steht die heiße Bildung von Titanblechen im Vordergrund der Innovation und ermöglicht die Schaffung von leichten, starken und komplizierten Teilen, die einst als unmöglich oder wirtschaftlich unmöglich angesehen wurden.

Titan ist bekannt für sein Verhältnis von außergewöhnlicher Stärke zu Gewicht, die Korrosionsresistenz und die Biokompatibilität. Dieselben Eigenschaften, die Titan so wünschenswert machen, stellen jedoch auch Herausforderungen bei der Bildung und Gestaltung des Materials. Bei Raumtemperatur weist Titan eine hohe Festigkeit und eine hohe Duktilität auf, wodurch es schwierig ist, zu komplexen Formen zu bilden, ohne Fraktur oder übermäßiges Springeback zu riskieren.

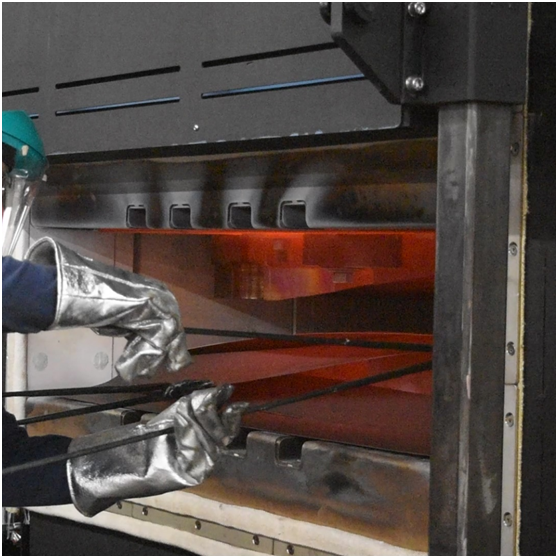

Die heiße Bildung von Titanien befasst sich mit diesen Herausforderungen, indem es das Verhalten des Materials bei erhöhten Temperaturen nutzt. Der Prozess umfasst typischerweise sowohl das Titanblatt als auch die Formwerkzeuge auf Temperaturen im Bereich von 482 ° C bis 871 ° C. Bei diesen erhöhten Temperaturen wird Titan formbarer, was eine größere Formbarkeit und ein verringertes Frühlingsback ermöglicht.

Einer der kritischen Aspekte des Titanblatts mit heißem Bildungsform ist die Aufrechterhaltung einer präzisen Temperaturregelung während des gesamten Prozesses. Eine gleichmäßige Erwärmung sowohl des Blattes als auch der Werkzeuge ist unerlässlich, um eine konsistente Materialeigenschaften zu gewährleisten und eine lokalisierte Verformung oder ein lokalisiertes Versagen zu verhindern. Fortgeschrittene Heizsysteme, einschließlich Induktionsheizung und Widerstandserwärmung, werden häufig verwendet, um die erforderliche Temperaturgleichmäßigkeit zu erreichen.

Titan zeigt bei erhöhten Temperaturen eine signifikante Empfindlichkeit der Dehnungsrate, was bedeutet, dass die Durchflussspannung des Materials stark von der Verformungsrate abhängt. Dieses Merkmal wird in heißen Formprozessen sorgfältig berücksichtigt, da sie die Formbarkeit und die endgültigen Eigenschaften des Teils beeinflusst. Durch die Steuerung der Umformgeschwindigkeit und -temperatur können die Hersteller den Prozess optimieren, um die gewünschte Form und die mechanischen Eigenschaften zu erreichen.

Der Hauptvorteil von Titanblatt heißer Form ist die signifikant verbesserte Formbarkeit im Vergleich zu Kaltformtechniken. Die erhöhten Temperaturen ermöglichen eine stärkere plastische Verformung ohne Fraktur, wodurch die Produktion komplexer Geometrien und tiefen Ziehungen ermöglicht werden, die bei Raumtemperatur unmöglich oder äußerst schwierig zu erreichen wären.

Das Springback, die elastische Wiederherstellung eines Materials nach der Formung, ist eine häufige Herausforderung bei der Bildung von Bleche. Die heiße Bildung Titanblatt reduziert den Frühlingsback aufgrund der niedrigeren Streckgrenze des Materials bei erhöhten Temperaturen erheblich. Dies führt zu einer verbesserten dimensionalen Genauigkeit und einem verringerten Bedarf an nachfolgenden Formenoperationen oder Frühlingsback -Kompensationstechniken.

Heißformendes Titanblatt erweist sich häufig als kostengünstiger als herkömmliche Bearbeitungsmethoden zur Herstellung komplexer Titankomponenten. Das Verfahren ermöglicht die Bildung von Nahfäulen, die Verringerung von Materialabfällen und die Bearbeitungszeit. Dies ist besonders vorteilhaft für Luft- und Raumfahrtanwendungen, bei denen häufig komplizierte Titan -Teile erforderlich sind.

Bei ordnungsgemäßer Kontrolle kann die heiße Formung die mechanischen Eigenschaften von Titankomponenten verbessern. Der Prozess kann auf spezifische Mikrostrukturen zugeschnitten werden, was zu einer optimierten Festigkeit, Duktilität und Ermüdungsbeständigkeit führt. Diese Fähigkeit zur Feinabstimmung von Materialeigenschaften macht Heißforming-Titanblatt zu einer attraktiven Option für Hochleistungsanwendungen.

Im Vergleich zur Kälteforschung führt die heiße Bildung von Titanblechen zu niedrigeren Formungskräften und einem verringerten Werkzeugverschleiß. Dies führt zu einer längeren Lebensdauer und einer verminderten Wartungsanforderungen, was zu den allgemeinen Kosteneinsparungen bei der Produktion beiträgt.

Der Luft- und Raumfahrtsektor ist der Hauptnutzern der Hotforming -Titan -Blatt -Technologie. Dieser Prozess wird verwendet, um eine Vielzahl von Komponenten herzustellen, darunter:

Motorkomponenten: Lüfterblätter, Kompressorblätter und Auspuffdüsen Strukturteile: Flügelkomponenten, Rumpfabschnitte und Schotte Fahrradkomponenten: Streben, Klammern und Ausstattung

Die Fähigkeit, leichte, hochfeste Teile mit komplexen Geometrien zu erzeugen, macht die heiße Bildung von Titanblechen für das Design und die Produktion des modernen Flugzeugs unverzichtbar.

Obwohl es weniger verbreitet ist als in der Luft- und Raumfahrt, gewinnt die heiße Bildung Titanium in der Automobilindustrie, insbesondere in Hochleistungs- und Luxusfahrzeugen, an die Automobilindustrie. Anwendungen umfassen:

Abgabesysteme: Schalldämpfer, Katalysatoren und Abgaberkrümmer-Suspensionskomponenten: Federn und Kontrollarme strukturelle Verstärkung: Rollkäfige und Aufprallstrukturen

Die Verwendung von Titan in diesen Anwendungen trägt zur Gewichtsreduzierung, verbesserte Leistung und verbesserte Korrosionsresistenz bei.

Die Biokompatibilität von Titan in Kombination mit der Fähigkeit, durch heiße Form zu komplexen Formen zu erzeugen, macht diesen Prozess im medizinischen Bereich wertvoll. Anwendungen umfassen:

Prothesenkomponenten: Gelenkersatz und benutzerdefinierte Implantate chirurgische Instrumente: Spezialinstrumente und -geräte Zahnimplantate und kieferorthopädische Geräte

Die heiße Formung ermöglicht die Erzeugung von patientspezifischen Implantaten und Geräten mit optimierten mechanischen Eigenschaften und Oberflächenoberflächen.

Die Korrosionsbeständigkeit von Titan macht heißgeformte Komponenten bei chemischen Verarbeitungs- und Energieerzeugeranwendungen attraktiv. Beispiele sind:

Wärmetauscher und Druckbehälter Pumpkomponenten und Ventile Offshore -Öl- und Gasgeräte

Die heiße Formung ermöglicht die Produktion großer, komplexer Titanstrukturen, die heftigen Umgebungen und hohen Drücken standhalten können.

Die erhöhten Temperaturen, die für die heiße Bildung von Titanblech erforderlich sind, führen zu einem erheblichen Energieverbrauch. Dies wirkt sich nicht nur auf die Produktionskosten aus, sondern wirft auch Umweltbedenken auf. Die laufende Forschung konzentriert sich auf die Optimierung von Heizmethoden und die Erforschung niedrigerer Temperaturforschungstechniken, um diese Herausforderung anzugehen.

Titan ist bei erhöhten Temperaturen hoch reaktiv und bildet leicht eine Oxidschicht, die als Alpha -Fall bekannt ist. Diese spröde Oberflächenschicht kann die mechanischen Eigenschaften und die Ermüdungsbeständigkeit des gebildeten Teils beeinträchtigen. Schutzatmosphären wie Argongas werden häufig während heißer Form verwendet, um die Oxidation zu mildern, dies erhöht den Prozess jedoch Komplexität und Kosten.

Die hohen Temperaturen, die an der heiße Bildung von Titanblech beteiligt sind, stellen schwerwiegende Anforderungen an Werkzeugmaterialien. Die Werkzeuge müssen wiederholtes Wärmeradfahren standhalten, der Deformation bei erhöhten Temperaturen widerstehen und die dimensionale Stabilität aufrechterhalten. Es sind häufig fortschrittliche Materialien wie Nickel-basierte Superlegierungen und Keramikverbundwerkstoffe erforderlich, wodurch die Werkzeugkosten erhöht werden.

Das Erreichen eines konsistenten Ergebnisses bei der heiße Formung von Titanblatt erfordert eine präzise Kontrolle über mehrere Parameter, einschließlich Temperatur, Dehnungsrate und Bildungsdruck. Variationen dieser Faktoren können zu Inkonsistenzen von Teilqualität und Eigenschaften führen. Fortgeschrittene Prozessüberwachungs- und Steuerungssysteme sind wichtig, um Wiederholbarkeit und Qualität in Produktionsumgebungen sicherzustellen.

Während die heiße Form von Titan die Formbarkeit von Titan erheblich verbessert, gibt es immer noch ein relativ schmales Fenster optimaler Formungsbedingungen. Abweichung von diesem Fenster kann zu Defekten wie Zerreißen, Falten oder unvollständiger Form führen. Dies erfordert für jede bestimmte Teilgeometrie eine sorgfältige Prozessdesign und -optimierung.

Mit zunehmender Rechenleistung werden weiterentwickeltere Simulations- und Modellierungswerkzeuge entwickelt, um heiße Formierungsprozesse für Titanblatt vorherzusagen und zu optimieren. Diese Tools ermöglichen virtuelle Prototypen und Prozessoptimierung, wodurch die Entwicklungszeit und -kosten verkürzt werden.

Forscher untersuchen Hybridformungstechniken, die die heiße Formen mit anderen Prozessen kombinieren, wie z. Diese hybriden Ansätze zielen darauf ab, die Stärken mehrerer Prozesse zu nutzen, um noch komplexere und effizientere Titanstrukturen zu erzeugen.

Lokalisierte Heizungstechniken wie eine laserunterstützte Form werden untersucht, um eine genauere Kontrolle über die Temperaturverteilung während der Bildung zu gewährleisten. Diese Methoden könnten möglicherweise den Energieverbrauch reduzieren und die Teilqualität verbessern, indem sie nur dort angewendet werden, wo er am meisten benötigt wird.

Die Kombination aus heißem Titanblatt mit additiven Fertigungstechnologien ist ein wachsendes Interesse. Diese Integration könnte die Schaffung komplexer Vorformungen ermöglichen, die dann durch heiße Formung abgeschlossen werden, wodurch der Bereich erreichbarer Geometrien erweitert und Materialabfälle reduziert werden.

Mit zunehmend wichtiger Umweltproblemen konzentriert sich die Forschung auf die Entwicklung nachhaltigerer heißer Formprozesse für Titanblatt. Dies beinhaltet die Erforschung alternativer Wärmequellen, die Verbesserung der Energieeffizienz und die Untersuchung von Recyclingmethoden für Prozessabfälle und Komponenten am Lebensende.

Heiße Form Titanium Sheet hat die Produktion komplexer Hochleistungskomponenten in verschiedenen Branchen revolutioniert, wobei Aerospace die Vorreiter hat. Der Prozess bietet zahlreiche Vorteile, einschließlich verbesserter Formbarkeit, reduziertes Frühling und kostengünstige Produktion komplizierter Teile. Herausforderungen wie hoher Energieverbrauch, Oxidationsbedenken und die Notwendigkeit einer präzisen Prozesskontrolle müssen jedoch angegangen werden, um die Technologie weiter voranzutreiben.

Während die Forschung weitergeht und neue Technologien entstehen, ist die heiße Form des Titanblatts in der Zukunft der Fertigung eine noch bedeutendere Rolle. Die kontinuierliche Entwicklung fortschrittlicher Simulationstools, Hybridformungstechniken und nachhaltigen Produktionsmethoden wird wahrscheinlich die Funktionen und Anwendungen dieses vielseitigen Prozesses erweitern. Mit seiner Fähigkeit, leichte, starke und komplexe Titankomponenten zu erstellen, bleibt die heiße Formung zweifellos eine kritische Technologie, um Materialien und Fertigungslösungen der nächsten Generation zu verfolgen.

Titan -Reduzierer sind wesentliche Komponenten bei der Förderung der Nachhaltigkeit innerhalb der industriellen Operationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Branchen weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftstoffsystemen trägt zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einer höheren Sicherheit bei. Während Herausforderungen wie Kosten und Maschinenbarkeit bestehen, machen die langfristigen Vorteile der Verwendung von Titan-Flachbalken sie zu einem wesentlichen Material in der modernen Flugzeugdesign. Während sich die Luftfahrtindustrie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanium nur zunehmen und ihren Platz als Schlüsselmaterial in der Flugzeugherstellung festigen.

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden -Stangen ist für die Verbesserung ihrer Leistung und Langlebigkeit von wesentlicher Bedeutung. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.

Titanfadenstangen sind als überlegene Wahl für Anwendungen hervorzuheben, die Korrosionsbeständigkeit, Festigkeit und leichte Eigenschaften erfordern. Während sie im Vergleich zu anderen Materialien höhere Kosten haben, rechtfertigen die langfristigen Vorteile in Bezug auf Haltbarkeit und Leistung häufig die Investition. Da die Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, werden Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Ingenieurwesen und Herstellung spielen. Die laufenden Fortschritte bei der Titanverarbeitung und -anwendungen werden seine Position als führendes Material in verschiedenen Sektoren weiter verbessern.

Titan -Reduzierer spielen eine entscheidende Rolle bei der Verbesserung der Effizienz in verschiedenen industriellen Prozessen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und leichter Natur, machen sie in Anwendungen, die von chemischer Verarbeitung bis hin zu Öl und Gas reichen, unverzichtbar. Durch die Verbesserung der Durchflussdynamik, die Gewährleistung der Haltbarkeit, die Verbesserung der Sicherheit und die Bereitstellung von Vielseitigkeit tragen Titan -Reduzierer erheblich zu Betriebseffizienz und Kosteneinsparungen bei. Da sich die Branchen weiterentwickeln und effizientere Lösungen anstreben, wird die Nachfrage nach Titan -Reduzierern voraussichtlich wachsen. Ihre Fähigkeit, heftigen Bedingungen standzuhalten und gleichzeitig die Leistung aufrechtzuerhalten, macht sie zu einem wertvollen Vorteil bei der Suche nach Effizienz in industriellen Prozessen. Die kontinuierlichen Fortschritte bei den Technologien für die Herstellung und Verarbeitung von Titan werden wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan -Reduzern in der modernen Industrie weiter festigt.

Titanfädenstangen sind einen signifikanten Fortschritt der für leichten Strukturen verwendeten Materialien. Ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht, Korrosionsbeständigkeit, Vielseitigkeit, Biokompatibilität und Ermüdungsbeständigkeit machen sie zur besten Option für verschiedene Anwendungen in mehreren Branchen. Während sich die Technologie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanfäden nur zunehmen und den Weg für innovative Designs und Anwendungen ebnen. Die Zukunft von Bau, Luft- und Raumfahrt und Medizintechnik wird wahrscheinlich eine noch stärkere Integration von Titanfädenbalken haben und ihre Rolle als Eckpfeiler der modernen Ingenieurwesen weiter festigen.

Das Titan ist die beste Wahl für Reduzierer in chemischen Verarbeitungsanlagen aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit, des Verhältnisses von hoher Festigkeit zu Gewicht, thermischer Stabilität, Resistenz gegen Biofouling, langfristiger Kosteneffizienz, Vielseitigkeit und Umweltvorteile. Während sich die chemische Industrie weiterentwickelt, wird die Einführung von Titan -Reduzierern wahrscheinlich zunehmen, was auf die Notwendigkeit sicherer, effizienter und umweltfreundlicherer Lösungen zurückzuführen ist. Die Kombination dieser Faktoren positioniert Titan als Material, das nicht nur den aktuellen Anforderungen der Branche entspricht, sondern auch den Weg für zukünftige Fortschritte in der chemischen Verarbeitungstechnologie ebnet.

Titanienverbesserungen sind wesentliche Komponenten in der chemischen Industrie, die nach strengen Standards geregelt sind, die ihre Leistung und Zuverlässigkeit gewährleisten. Ihre einzigartigen Eigenschaften machen sie für eine Vielzahl von Anwendungen geeignet, von der chemischen Verarbeitung bis zur pharmazeutischen Herstellung. Da Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, wird die Nachfrage nach Titan -Befestigungselementen wahrscheinlich wachsen. Durch die Einhaltung etablierter Standards und das Erkennen der Vorteile von Titan können Unternehmen ihre betriebliche Effizienz und Sicherheit verbessern.

Titanium -Flachbalken sind ein wesentliches Material in der Medizinproduktindustrie und bieten eine einzigartige Kombination von Eigenschaften, die sie ideal für verschiedene Anwendungen machen. Ihre Biokompatibilität, Korrosionsbeständigkeit, das Verhältnis von Festigkeit zu Gewicht und einfache Herstellung positionieren sie als bevorzugte Wahl für Hersteller von chirurgischen Instrumenten, Implantaten und Prothesen. Mit dem Fortschritt der Technologie wird die Verwendung von Titan -Flachbalken in Medizinprodukten wahrscheinlich erweitert und die Patientenversorgung und die Ergebnisse weiter verbessert. Die laufende Forschung und Entwicklung in Titananwendungen wird weiterhin Innovationen im medizinischen Bereich vorantreiben und letztendlich Patienten und Gesundheitsdienstleistern gleichermaßen zugute kommen.

Titan -Reduzierer bieten eine Vielzahl von Vorteilen in Meeresumgebungen, darunter überlegene Korrosionsbeständigkeit, leichte Eigenschaften, verbesserte Haltbarkeit und Kompatibilität mit anderen Materialien. Diese Vorteile machen sie zu einer idealen Wahl für verschiedene Meeresanwendungen, von strukturellen Komponenten bis hin zu kritischen Systemen wie Kühlung und Abgas. Während sich die Meeresindustrie weiterentwickelt, wird die Nachfrage nach leistungsstarken Materialien wie Titan wahrscheinlich wachsen und den Weg für effizientere und nachhaltigere Meeresbetrieb ebnen. Durch die Investition in Titan -Reduder können Meeresbetreiber ihre betriebliche Effizienz verbessern, die Kosten senken und zu einer nachhaltigeren Zukunft für die Branche beitragen.

Die Kosten für Titan-Befestigungen werden von einer Vielzahl von Faktoren beeinflusst, einschließlich Rohstoffpreisen, Herstellungsprozessen, Marktnachfrage, wirtschaftlichen Bedingungen, technologischen Fortschritten und anwendungsspezifischen Anforderungen. Das Verständnis dieser Faktoren ist wichtig, um fundierte Entscheidungen über die Verwendung von Titanbefestigungen in verschiedenen Anwendungen zu treffen. Während sich die Branchen weiterentwickeln und nach leichter, leistungsstarker Materialien wächst, wird sich die Dynamik der Titan-Verschlusspreise wahrscheinlich weiter ändern. Hersteller und Beschaffungsspezialisten müssen über diese Trends auf dem Laufenden bleiben, um die Kosten effektiv zu verwalten und die erfolgreiche Integration von Titan -Befestigungen in ihre Projekte zu gewährleisten.

Die Investition in Titan-Thread-Bars bietet zahlreiche langfristige Vorteile, darunter Kosteneinsparungen, verbesserte Leistung, höhere Sicherheit, Umweltverträglichkeit und Vielseitigkeit in verschiedenen Branchen. Da Unternehmen weiterhin Materialien suchen, die Haltbarkeit und Zuverlässigkeit bieten, sind Titanfäden als überlegene Wahl. Ihre einzigartigen Eigenschaften und Anwendungen machen sie zu einer wesentlichen Komponente in der modernen Fertigung und Konstruktion und ebnen den Weg für Innovationen, die die Effizienz und Sicherheit verbessern.

Die Qualität der Titan -Flachbalken ist ein vielfältiges Verfahren, das sorgfältige Materialauswahl, strenge Herstellungsprozesse und strenge Qualitätskontrollmaßnahmen umfasst. Durch die Konzentration auf diese Bereiche können Hersteller hochwertige Titan-Flachriegel produzieren, die den Anforderungen verschiedener Branchen entsprechen. Da die Nachfrage nach Titan weiter wächst, wird die Aufrechterhaltung hoher Qualitätsstandards für den Erfolg in diesem Wettbewerbsmarkt von wesentlicher Bedeutung sein.

Titan-Gewindestangen bieten zahlreiche Vorteile für Automobilanwendungen, darunter leichte Eigenschaften, hohe Festigkeit, Korrosionsbeständigkeit und Haltbarkeit von Hochtemperaturen. Ihre Verwendung in Motorkomponenten, Aufhängungssystemen, Abgassystemen und Chassis -Komponenten unterstreicht ihre Vielseitigkeit und Effektivität bei der Verbesserung der Fahrzeugleistung. Wenn sich die Automobilindustrie in Richtung nachhaltigerer Praktiken bewegt, wird erwartet, dass die Abhängigkeit von Titanfadenstangen wächst, was sie zu einem wichtigen Material in der Zukunft der Automobilherstellung macht. Die laufende Forschung und Entwicklung in Titanlegierungen und Fertigungstechniken werden wahrscheinlich zu noch innovativeren Anwendungen führen, was den Platz Titan im Automobilsektor weiter festigt.

Titan -Reduzierer sind in der Luft- und Raumfahrtindustrie unverzichtbar und bieten wesentliche Funktionen und tragen gleichzeitig zur Gewichtsreduzierung und Leistungsverstärkung bei. Die oben genannten Hersteller stehen an der Spitze dieser Technologie und bieten hochwertige Produkte, die den strengen Anforderungen von Luft- und Raumfahrtanwendungen entsprechen. Im Laufe der Branche wird die Rolle von Titan -Reduzierern weiter ausgebaut, was auf die Notwendigkeit von Effizienz, Sicherheit und Innovation zurückzuführen ist. Die kontinuierlichen Fortschritte in der Titan -Technologie werden wahrscheinlich zu noch mehr Anwendungen und Verbesserungen des Luft- und Raumfahrttechnik führen, was die Position von Titan als kritisches Material in der Zukunft der Luftfahrt festigend zu festigen.

Wenn Sie Alternativen zu Titanium -Flachbalken in Betracht ziehen, ist es wichtig, die Vor- und Nachteile jedes Materials auf der Grundlage Ihrer spezifischen Bedürfnisse und Ihres Budgets abzuwägen. Aluminium und Stahl bieten kostengünstige Lösungen für allgemeine Anwendungen, während Kohlefaser eine hohe Leistung für spezielle Verwendungszwecke bietet. Niob und Edelstahl sind eine hervorragende Auswahl für bestimmte Anwendungen, die einzigartige Eigenschaften erfordern. Letztendlich hängt die beste Alternative von den spezifischen Anforderungen Ihres Projekts ab, einschließlich Gewicht, Stärke, Korrosionsbeständigkeit und Budgetbeschränkungen. Wenn Sie die Eigenschaften jedes Materials verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren Bedürfnissen entspricht, ohne die Bank zu brechen.

Titaniumbefestigungselemente stellen einen erheblichen Fortschritt bei der Befestigungstechnologie dar und bieten einzigartige Vorteile, die ihre Einführung in verschiedenen Branchen vorantreiben. Innovationen in Fertigungstechniken, Beschichtungstechnologien, intelligenten Verschlüssen und nachhaltigen Praktiken prägen die Zukunft der Titan -Befestigungselemente. Da die Branchen weiterhin leichte, langlebige und korrosionsresistente Lösungen suchen, wird die Nachfrage nach Titan-Befestigungen voraussichtlich wachsen und den Weg für weitere Innovationen und Anwendungen ebnen.

Die Produktion von Titan -Flachbalken ist ein komplexer Prozess, der in jeder Phase sorgfältig auf Details zugeschnitten ist. Von der Auswahl der Rohstoffmaterial bis zur endgültigen Qualitätskontrolle ist jeder Schritt entscheidend dafür, dass das Endprodukt den hohen Standards erfüllt, die für seine verschiedenen Anwendungen erforderlich sind. Da die Branchen weiterhin leichte und korrosionsresistente Materialien suchen, wird die Nachfrage nach hochwertigen Titan-Flachbalken voraussichtlich wachsen. Die kontinuierlichen Fortschritte bei der Herstellungstechniken und der Materialwissenschaft werden die Fähigkeiten und Anwendungen von Titanium -Flachbalken weiter verbessern und ihre Rolle im modernen Engineering festigen.