Контент меню

● Введение в лист титана горячего формирования

● Наука, стоящая за горячим листом титана

>> Понимание свойств титана

>> Процесс горячего формирования

>> Контроль температуры и однородность

>> Чувствительность скорости деформации

● Преимущества горячего листа титана

>> Улучшенная формируемость

>> Снижение Springback

>> Рентабельное производство сложных деталей

>> Улучшенные свойства материала

>> Уменьшенный износ инструментов

● Применение горячего листа титана

>> Аэрокосмическая промышленность

>> Автомобильная промышленность

>> Медицинская индустрия

>> Химическая и энергетическая промышленность

● Проблемы в горячем формовом листе титана

>> Высокое потребление энергии

>> Окисление и альфа -формация

>> Выбор материала инструмента

>> Управление процессом и повторяемость

>> Ограниченное окно формируемости

● Будущие тенденции в горячем формирующем листе титана

>> Усовершенствованное моделирование и моделирование

>> Гибридные методы формирования

>> Стратегии нагрева

>> Интеграция с аддитивным производством

>> Устойчивые методы производства

● Заключение

Введение в лист титана горячего формирования

Горячий формирующий титановый лист появился как процесс изменения игры в производственной отрасли, особенно в аэрокосмических приложениях. Эта передовая техника произвела революцию в том, как производятся сложные компоненты титана, предлагая множество преимуществ по сравнению с традиционными методами формирования. Поскольку отрасли продолжают раздвигать границы материалов и эффективность, горячий формирующий титановый лист стоит на переднем крае инноваций, что позволяет создавать легкие, сильные и сложные части, которые когда -то считались невозможными или экономически невозможными.

Наука, стоящая за горячим листом титана

Понимание свойств титана

Титан известен своим исключительным соотношением силы к весу, коррозионной устойчивости и биосовместимости. Тем не менее, те же свойства, которые делают титан таким желательным, также представляют проблемы при формировании и формировании материала. При комнатной температуре титан демонстрирует высокую прочность и низкую пластичность, что затрудняет образование в сложных формах, не рискуя переломами или чрезмерным сокращением.

Процесс горячего формирования

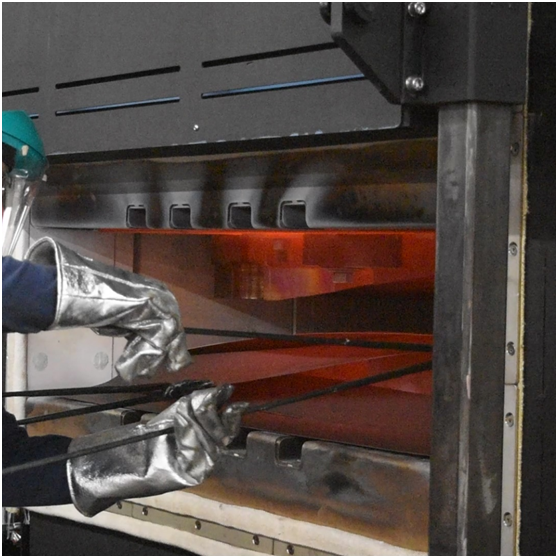

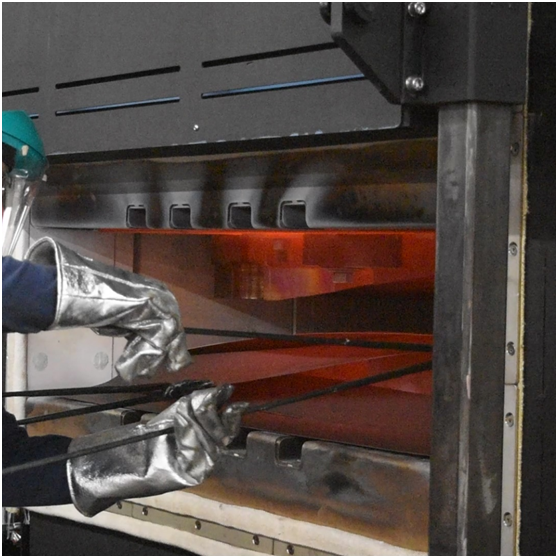

Горячий формирующий титановый лист решает эти проблемы, используя поведение материала при повышенных температурах. Процесс обычно включает нагрев как титанового листа, так и инструментов образования до температуры от 900 ° F до 1600 ° F (от 482 ° C до 871 ° C). При этих повышенных температурах титан становится более податливым, что позволяет повысить формируемость и снижение скидки.

Контроль температуры и однородность

Одним из критических аспектов горячего формирования титанового листа является точный контроль температуры на протяжении всего процесса. Единое нагревание как листа, так и инструментов необходимо для обеспечения последовательных свойств материала и предотвращения локализованной деформации или отказа. Усовершенствованные системы нагревания, включая индукционный нагрев и нагрев сопротивления, часто используются для достижения требуемой температурной однородности.

Чувствительность скорости деформации

Титан демонстрирует значительную чувствительность скорости деформации при повышенных температурах, что означает, что напряжение потока материала сильно зависит от скорости деформации. Эта характеристика тщательно рассматривается в процессах горячих формирования, поскольку она влияет на формируемость и окончательные свойства детали. Управляя скоростью и температурой формирования, производители могут оптимизировать процесс для достижения желаемой формы и механических свойств.

Преимущества горячего листа титана

Улучшенная формируемость

Основным преимуществом горячего листа титана является значительно улучшенная формируемость по сравнению с методами холода. Повышенные температуры обеспечивают большую пластическую деформацию без перелома, что позволяет создавать сложные геометрии и глубокие ничьи, которые были бы невозможно или чрезвычайно трудно достичь при комнатной температуре.

Снижение Springback

Springback, эластичное восстановление материала после формирования, является распространенной проблемой в формировании листового металла. Горячий формирующий титановый лист значительно снижает Sprunback из -за более низкой силы урожайности материала при повышенных температурах. Это приводит к повышению точности размерных и снижением потребности в последующих операциях формирования или методах компенсации с пружиной.

Рентабельное производство сложных деталей

Горячий формирующий титановый лист часто оказывается более рентабельным, чем традиционные методы обработки для производства сложных компонентов титана. Процесс обеспечивает формирование вблизи сети, сокращение отходов материалов и времени обработки. Это особенно полезно для аэрокосмических применений, где часто требуются замысловатые титановые детали.

Улучшенные свойства материала

При правильном контроле горячее формирование может улучшить механические свойства компонентов титана. Процесс может быть адаптирован для достижения определенных микроструктур, что приводит к оптимизированной прочности, пластичности и устойчивости к усталости. Эта способность настраивать свойства материала делает лист горячих формирования титановым листом привлекательным вариантом для высокопроизводительных приложений.

Уменьшенный износ инструментов

По сравнению с холодным формированием, горячее формирование титанового листа приводит к более низким силам формирования и уменьшению износа инструмента. Это приводит к увеличению срока службы инструмента и снижению требований к техническому обслуживанию, что способствует общей экономии затрат в производстве.

Применение горячего листа титана

Аэрокосмическая промышленность

Аэрокосмический сектор является основным бенефициаром горячей формирующей технологии листа титана. Этот процесс используется для производства широкого спектра компонентов, в том числе:

Компоненты двигателя: лопасти вентилятора, лопасти компрессоров и выхлопные сопла.

Способность производить легкие, высокопрочные детали со сложными геометриями делают горячий формирующий титановый лист необходимым для современного дизайна и производства самолетов.

Автомобильная промышленность

Несмотря на то, что он менее распространен, чем в аэрокосмической промышленности, горячий формирующий титановый лист набирает обороты в автомобильной промышленности, особенно в высокопроизводительных и роскошных транспортных средствах. Приложения включают:

Выхлопные системы: глушители, каталитические преобразователи и компоненты выхлопных коллекторов: пружины и управляющие рычаги Структурные подкрепления: клетки и поглощающие удары

Использование титана в этих приложениях способствует снижению веса, повышению производительности и повышению коррозионной стойкости.

Медицинская индустрия

Биосовместимость титана, в сочетании с способностью создавать сложные формы посредством горячих формирования, делает этот процесс ценным в медицинской сфере. Приложения включают:

Протезные компоненты: совместные замены и индивидуальные имплантаты Хирургические инструменты: Специализированные инструменты и устройства зубные имплантаты и ортодонтические приборы

Горячее формирование позволяет создавать специфичные для пациента имплантаты и устройства с оптимизированными механическими свойствами и поверхностной отделкой.

Химическая и энергетическая промышленность

Коррозионная устойчивость титана делает горячие компоненты привлекательными при применении химической обработки и производства энергии. Примеры включают:

Теплообменники и сосуды под давлением компонентов и клапанов оффшорные нефтяные и газовые оборудование

Горячее формирование позволяет производить крупные, сложные титановые структуры, которые могут выдерживать суровые условия и высокое давление.

Проблемы в горячем формовом листе титана

Высокое потребление энергии

Повышенные температуры, необходимые для горячего листа титана, приводят к значительному потреблению энергии. Это не только влияет на производственные затраты, но и вызывает экологические проблемы. Текущие исследования фокусируются на оптимизации методов нагрева и изучении более низких методов формирования температуры для решения этой проблемы.

Окисление и альфа -формация

Титан очень реактивный при повышенных температурах, легко образуя оксидный слой, известный как альфа -корпус. Этот хрупкий поверхностный слой может поставить под угрозу механические свойства и устойчивость к усталости образующейся части. Защитные атмосферы, такие как аргоновый газ, часто используются во время горячей формы для смягчения окисления, но это добавляет сложность и стоимость процесса.

Выбор материала инструмента

Высокие температуры, связанные с горячим формированием титанового листа, устанавливают серьезные требования к материалам для инструментов. Инструменты должны противостоять повторному термическому циклическому циклу, противостоять деформации при повышенных температурах и поддерживать размерную стабильность. Передовые материалы, такие как суперсплавы на основе никеля и керамические композиты, часто требуются, что увеличивает затраты на инструментирование.

Управление процессом и повторяемость

Достижение последовательных результатов в горячем формирующем листе титана требует точного контроля над несколькими параметрами, включая температуру, скорость деформации и давление формирования. Различия в этих факторах могут привести к несоответствиям в части качества и свойствах. Расширенные системы мониторинга процессов и управления необходимы для обеспечения повторяемости и качества в производственных средах.

Ограниченное окно формируемости

Хотя горячая форма значительно улучшает формируемость титана, все еще существует относительно узкое окно оптимальных условий формирования. Отключение из этого окна может привести к дефектам, таким как разрыв, морщинистые или неполные формы. Это требует тщательной конструкции и оптимизации процесса для каждой конкретной геометрии части.

Будущие тенденции в горячем формирующем листе титана

Усовершенствованное моделирование и моделирование

По мере того, как вычислительная мощность продолжает расти, разрабатываются более сложные инструменты моделирования и моделирования для прогнозирования и оптимизации процессов горячих формирования для листа титана. Эти инструменты обеспечивают виртуальное прототипирование и оптимизацию процессов, сокращая время разработки и затраты.

Гибридные методы формирования

Исследователи изучают методы гибридного формирования, которые сочетают в себе горячую формирование с другими процессами, такими как суперпластическое формирование или диффузионное соединение. Эти гибридные подходы направлены на то, чтобы использовать сильные стороны нескольких процессов, чтобы создать еще более сложные и эффективные титановые структуры.

Стратегии нагрева

Локализованные методы нагрева, такие как лазерное образование, исследуются, чтобы обеспечить более точный контроль над распределением температуры во время формирования. Эти методы могут потенциально снизить потребление энергии и улучшить качество части, применяя тепло только там, где это требуется больше всего.

Интеграция с аддитивным производством

Комбинация горячего листа титана с аддитивным производственным технологиями является областью растущего интереса. Эта интеграция может позволить создать сложные преформы, которые затем завершаются путем горячей формы, расширяя диапазон достижимой геометрии и уменьшая отходы материала.

Устойчивые методы производства

Поскольку экологические проблемы становятся все более важными, исследования сосредоточены на разработке более устойчивых процессов горячих формирования для листа титана. Это включает в себя изучение альтернативных источников тепла, повышение энергоэффективности и исследование методов переработки для отходов процесса и компонентов в конце жизни.

Заключение

Горячая форма Титановый лист произвел революцию в производстве сложных, высокопроизводительных компонентов в различных отраслях, а аэрокосмическая промышленность ведет. Процесс предлагает многочисленные преимущества, в том числе повышенную формируемость, снижение Springback и экономически эффективное производство сложных деталей. Тем не менее, такие проблемы, как высокое энергопотребление, проблемы с окислением и необходимость точного управления процессом, должны быть решены для дальнейшего продвижения технологии.

Поскольку исследования продолжаются и появляются новые технологии, горячий формирующий титановый лист готов играть еще более значительную роль в будущем производства. Продолжающаяся разработка передовых инструментов моделирования, методов гибридных формирования и устойчивых методов производства, вероятно, расширит возможности и применение этого универсального процесса. Благодаря своей способности создавать легкие, сильные и сложные титановые компоненты, горячее формирование, несомненно, останется важной технологией в стремлении к материалам и решениям следующего поколения.