Menu de conteúdo

● Introdução à folha de titânio de formação a quente

● A ciência por trás da folha de titânio de formação quente

>> Entendendo as propriedades do titânio

>> O processo de formação quente

>> Controle de temperatura e uniformidade

>> Sensibilidade à taxa de deformação

● Vantagens da folha de titânio de formação a quente

>> Formabilidade aprimorada

>> Springback reduzido

>> Produção econômica de peças complexas

>> Propriedades do material aprimorado

>> Desgaste reduzido de ferramentas

● Aplicações de folha de titânio de formação a quente

>> Indústria aeroespacial

>> Indústria automotiva

>> Indústria médica

>> Indústrias químicas e de energia

● Desafios na folha de titânio de formação quente

>> Alto consumo de energia

>> Oxidação e formação de casos alfa

>> Seleção de material da ferramenta

>> Controle de processo e repetibilidade

>> Janela de formabilidade limitada

● Tendências futuras na folha de titânio de formação a quente

>> Simulação e modelagem avançadas

>> Técnicas de formação híbrida

>> Estratégias de aquecimento personalizado

>> Integração com fabricação aditiva

>> Métodos de produção sustentáveis

● Conclusão

Introdução à folha de titânio de formação a quente

A folha de titânio de formação a quente emergiu como um processo de mudança de jogo na indústria de manufatura, particularmente em aplicações aeroespaciais. Essa técnica avançada revolucionou a maneira como os componentes complexos de titânio são produzidos, oferecendo uma infinidade de benefícios sobre os métodos tradicionais de formação. À medida que as indústrias continuam ultrapassando os limites do desempenho e da eficiência do material, a folha de titânio de formação a quente fica na vanguarda da inovação, permitindo a criação de partes leves, fortes e intrincadas que antes eram consideradas impossíveis ou economicamente inviáveis.

A ciência por trás da folha de titânio de formação quente

Entendendo as propriedades do titânio

O titânio é conhecido por sua excepcional proporção de força / peso, resistência à corrosão e biocompatibilidade. No entanto, essas mesmas propriedades que tornam o titânio tão desejável também apresentam desafios na formação e formação do material. À temperatura ambiente, o titânio exibe alta resistência e baixa ductilidade, dificultando a formação em formas complexas sem arriscar fraturas ou springback excessivo.

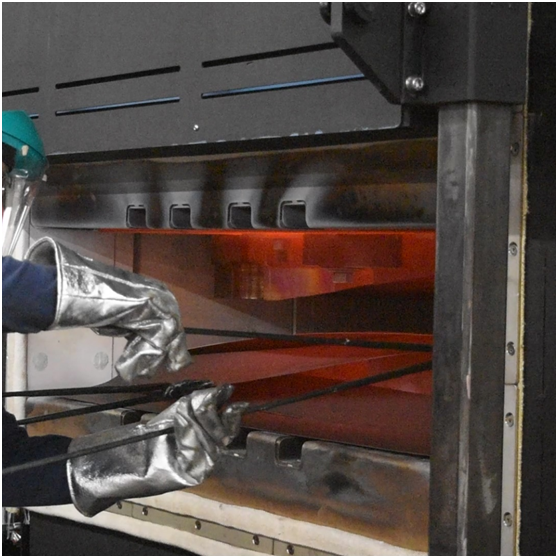

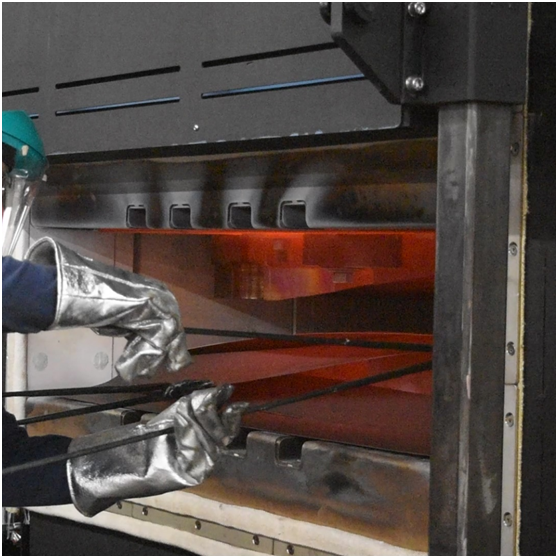

O processo de formação quente

A folha de titânio de formação a quente aborda esses desafios, alavancando o comportamento do material a temperaturas elevadas. O processo normalmente envolve o aquecimento da folha de titânio e das ferramentas de formação para temperaturas que variam de 900 ° F a 1.600 ° F (482 ° C a 871 ° C). Nessas temperaturas elevadas, o titânio se torna mais maleável, permitindo uma maior formabilidade e redução do springback.

Controle de temperatura e uniformidade

Um dos aspectos críticos da folha de titânio de formação a quente é manter o controle preciso da temperatura ao longo do processo. O aquecimento uniforme da folha e das ferramentas é essencial para garantir propriedades consistentes do material e impedir a deformação ou falha localizada. Os sistemas de aquecimento avançado, incluindo aquecimento de indução e aquecimento de resistência, são frequentemente empregados para atingir a uniformidade de temperatura necessária.

Sensibilidade à taxa de deformação

O titânio exibe sensibilidade significativa à taxa de deformação a temperaturas elevadas, o que significa que a tensão de fluxo do material é altamente dependente da taxa de deformação. Essa característica é cuidadosamente considerada nos processos de formação a quente, pois afeta a formabilidade e as propriedades finais da peça. Ao controlar a velocidade e a temperatura da formação, os fabricantes podem otimizar o processo para alcançar a forma desejada e as propriedades mecânicas.

Vantagens da folha de titânio de formação a quente

Formabilidade aprimorada

A principal vantagem da folha de titânio de formação a quente é a formabilidade significativamente melhorada em comparação com as técnicas de formação de frio. As temperaturas elevadas permitem maior deformação plástica sem fratura, permitindo a produção de geometrias complexas e desenhos profundos que seriam impossíveis ou extremamente difíceis de alcançar à temperatura ambiente.

Springback reduzido

Springback, a recuperação elástica de um material após a formação, é um desafio comum na formação de chapa metal. A folha de titânio de formação a quente reduz bastante o Springback devido à menor resistência de escoamento do material a temperaturas elevadas. Isso resulta em maior precisão dimensional e necessidade reduzida de operações de formação subsequentes ou técnicas de compensação de Springback.

Produção econômica de peças complexas

A folha de titânio de formação a quente geralmente se mostra mais econômica do que os métodos tradicionais de usinagem para produzir componentes complexos de titânio. O processo permite a formação de uma rede próxima, reduzindo o desperdício de material e a usinagem. Isso é particularmente vantajoso para aplicações aeroespaciais, onde são necessárias peças complexas de titânio.

Propriedades do material aprimorado

Quando controlado adequadamente, a formação a quente pode melhorar as propriedades mecânicas dos componentes de titânio. O processo pode ser adaptado para obter microestruturas específicas, resultando em resistência a otimizada, ductilidade e resistência à fadiga. Essa capacidade de ajustar as propriedades do material torna a folha de titânio de formação a quente uma opção atraente para aplicações de alto desempenho.

Desgaste reduzido de ferramentas

Comparado à formação a frio, a folha de titânio de formação a quente resulta em forças de formação mais baixa e no desgaste da ferramenta reduzido. Isso leva a uma prolongada vida útil da ferramenta e a diminuição dos requisitos de manutenção, contribuindo para a economia geral de custos na produção.

Aplicações de folha de titânio de formação a quente

Indústria aeroespacial

O setor aeroespacial é o principal beneficiário da tecnologia de folhas de titânio de formação a quente. Este processo é usado para fabricar uma ampla gama de componentes, incluindo:

Componentes do motor: lâminas de ventilador, lâminas de compressores e bicos de escape peças estruturais: componentes da asa, seções de fuselagem e componentes do equipamento de pouso de anteparas: suportes, suportes e acessórios

A capacidade de produzir peças leves e de alta resistência com geometrias complexas torna indispensável a folha de titânio formando a quente no design e produção de aeronaves modernas.

Indústria automotiva

Embora menos prevalente do que no aeroespacial, a folha de titânio de formação a quente está ganhando força na indústria automotiva, particularmente em veículos de alto desempenho e luxo. As inscrições incluem:

Sistemas de exaustão: silenciadores, conversores catalíticos e coletores de escape componentes de suspensão: molas e braços de controle reforços estruturais: gaiolas de rolo e estruturas de absorção de impacto

O uso de titânio nessas aplicações contribui para a redução de peso, desempenho aprimorado e maior resistência à corrosão.

Indústria médica

A biocompatibilidade do titânio, combinada com a capacidade de criar formas complexas através da formação a quente, torna esse processo valioso no campo médico. As inscrições incluem:

Componentes protéticos: substituições conjuntas e implantes personalizados instrumentos cirúrgicos: ferramentas e dispositivos especializados implantes dentários e aparelhos ortodônticos

A formação a quente permite a produção de implantes e dispositivos específicos do paciente com propriedades mecânicas otimizadas e acabamentos superficiais.

Indústrias químicas e de energia

A resistência à corrosão do titânio torna os componentes formados a quente atraentes em aplicações de processamento químico e produção de energia. Exemplos incluem:

Trocadores de calor e vasos de pressão componentes da bomba e válvulas de equipamento offshore de petróleo e gás

A formação a quente permite a produção de grandes e complexas estruturas de titânio que podem suportar ambientes severos e altas pressões.

Desafios na folha de titânio de formação quente

Alto consumo de energia

As temperaturas elevadas necessárias para a folha de titânio de formação a quente resultam em consumo significativo de energia. Isso não apenas afeta os custos de produção, mas também levanta preocupações ambientais. A pesquisa em andamento se concentra em otimizar os métodos de aquecimento e explorar técnicas de formação de temperatura mais baixa para enfrentar esse desafio.

Oxidação e formação de casos alfa

O titânio é altamente reativo a temperaturas elevadas, formando rapidamente uma camada de óxido conhecida como caixa alfa. Essa camada de superfície quebradiça pode comprometer as propriedades mecânicas e a resistência à fadiga da parte formada. As atmosferas de proteção, como o gás de argônio, são frequentemente usadas durante a formação a quente para mitigar a oxidação, mas isso acrescenta complexidade e custo ao processo.

Seleção de material da ferramenta

As altas temperaturas envolvidas na folha de titânio de formação a quente colocam demandas graves em materiais de ferramentas. As ferramentas devem suportar o ciclo térmico repetido, resistir à deformação a temperaturas elevadas e manter a estabilidade dimensional. Materiais avançados, como super-alojas à base de níquel e compósitos de cerâmica, geralmente são necessários, aumentando os custos de ferramentas.

Controle de processo e repetibilidade

A obtenção de resultados consistentes em folha de titânio de formação a quente requer controle preciso sobre vários parâmetros, incluindo temperatura, taxa de deformação e pressão. Variações nesses fatores podem levar a inconsistências na qualidade e propriedades da peça. Os sistemas avançados de monitoramento e controle de processos são essenciais para garantir a repetibilidade e a qualidade em ambientes de produção.

Janela de formabilidade limitada

Enquanto a formação a quente melhora significativamente a formabilidade do titânio, ainda existe uma janela relativamente estreita de condições ideais de formação. Desviar -se dessa janela pode resultar em defeitos como rasgar, enrugar ou formar incompletos. Isso requer um projeto e otimização cuidadosos do processo para cada geometria de peça específica.

Tendências futuras na folha de titânio de formação a quente

Simulação e modelagem avançadas

À medida que o poder computacional continua aumentando, as ferramentas de simulação e modelagem mais sofisticadas estão sendo desenvolvidas para prever e otimizar processos de formação a quente para folha de titânio. Essas ferramentas permitem prototipagem virtual e otimização de processos, reduzindo o tempo e os custos de desenvolvimento.

Técnicas de formação híbrida

Os pesquisadores estão explorando técnicas de formação híbrida que combinam a formação a quente com outros processos, como formação superplásica ou ligação de difusão. Essas abordagens híbridas visam alavancar os pontos fortes de vários processos para criar estruturas de titânio ainda mais complexas e eficientes.

Estratégias de aquecimento personalizado

Técnicas de aquecimento localizadas, como a formação assistida por laser, estão sendo investigadas para fornecer controle mais preciso sobre a distribuição de temperatura durante a formação. Esses métodos podem potencialmente reduzir o consumo de energia e melhorar a qualidade da peça aplicando calor somente onde é mais necessário.

Integração com fabricação aditiva

A combinação de folha de titânio de formação a quente com tecnologias de fabricação aditiva é uma área de interesse crescente. Essa integração pode permitir a criação de pré -formas complexas que são finalizadas por meio de formação a quente, expandindo a gama de geometrias alcançáveis e reduzindo o desperdício de material.

Métodos de produção sustentáveis

À medida que as preocupações ambientais se tornam cada vez mais importantes, a pesquisa está focada no desenvolvimento de processos de formação a quente mais sustentáveis para a folha de titânio. Isso inclui explorar fontes de calor alternativas, melhorar a eficiência energética e investigar métodos de reciclagem para resíduos de processo e componentes de fim de vida.

Conclusão

Formação a quente A folha de titânio revolucionou a produção de componentes complexos e de alto desempenho em vários setores, com aeroespacial liderando o caminho. O processo oferece inúmeras vantagens, incluindo formabilidade aprimorada, primavera reduzida e produção econômica de partes complexas. No entanto, desafios como alto consumo de energia, preocupações com oxidação e a necessidade de controle preciso do processo devem ser abordados para avançar ainda mais a tecnologia.

À medida que a pesquisa continua e as novas tecnologias surgem, a folha de titânio de formação a quente está pronta para desempenhar um papel ainda mais significativo no futuro da fabricação. O desenvolvimento contínuo de ferramentas de simulação avançada, técnicas de formação híbrida e métodos de produção sustentável provavelmente expandirá as capacidades e aplicações desse processo versátil. Com sua capacidade de criar componentes de titânio leves, fortes e complexos, a formação a quente permanecerá, sem dúvida, uma tecnologia crítica na busca de materiais de próxima geração e soluções de fabricação.