Menu di contenuto

● Introduzione al foglio di titanio a forma calda

● La scienza dietro il foglio di titanio a forma calda

>> Comprensione delle proprietà del titanio

>> Il processo di formazione calda

>> Controllo e uniformità della temperatura

>> Sensibilità alla velocità di deformazione

● Vantaggi del foglio di titanio a forma di calda

>> Formabilità migliorata

>> Springback ridotto

>> Produzione economica di parti complesse

>> Proprietà del materiale migliorate

>> Usura ridotta degli utensili

● Applicazioni del foglio di titanio a forma di calda

>> Industria aerospaziale

>> Industria automobilistica

>> Industria medica

>> Industrie chimiche ed energetiche

● Sfide nel foglio di titanio a forma di calda

>> Alto consumo di energia

>> Ossidazione e formazione di casi alfa

>> Selezione del materiale dell'utensile

>> Controllo del processo e ripetibilità

>> Finestra di formabilità limitata

● Tendenze future nel foglio di titanio a forma di calda

>> Simulazione e modellazione avanzate

>> Tecniche di formazione ibrida

>> Strategie di riscaldamento su misura

>> Integrazione con produzione additiva

>> Metodi di produzione sostenibili

● Conclusione

Introduzione al foglio di titanio a forma calda

La foglio di titanio a forma di calda è emersa come processo di cambiamento di gioco nel settore manifatturiero, in particolare nelle applicazioni aerospaziali. Questa tecnica avanzata ha rivoluzionato il modo in cui vengono prodotti complessi componenti in titanio, offrendo una miriade di benefici rispetto ai metodi di formazione tradizionali. Mentre le industrie continuano a spingere i confini delle prestazioni e dell'efficienza dei materiali, il foglio di titanio a caldo si trova in prima linea nell'innovazione, consentendo la creazione di parti leggere, forti e intricate che un tempo erano considerate impossibili o economicamente impossibili.

La scienza dietro il foglio di titanio a forma calda

Comprensione delle proprietà del titanio

Il titanio è rinomata per il suo eccezionale rapporto resistenza-peso, resistenza alla corrosione e biocompatibilità. Tuttavia, queste stesse proprietà che rendono il titanio così desiderabili presentano anche sfide nel formare e modellare il materiale. A temperatura ambiente, il titanio presenta un'alta resistenza e bassa duttilità, rendendo difficile formarsi in forme complesse senza rischiare frattura o eccesso di primavera.

Il processo di formazione calda

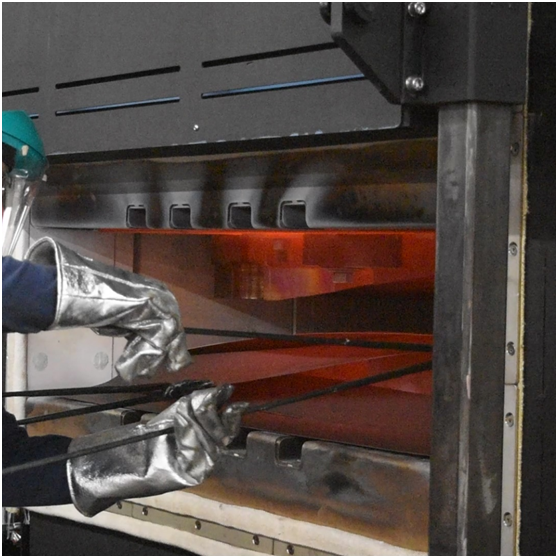

Il foglio di titanio a caldo affronta queste sfide sfruttando il comportamento del materiale a temperature elevate. Il processo prevede in genere il riscaldamento sia del foglio di titanio che degli strumenti di formazione a temperature che vanno da 900 ° F a 1.600 ° F (da 482 ° C a 871 ° C). A queste temperature elevate, il titanio diventa più malleabile, consentendo una maggiore formabilità e una ridotta battaglia.

Controllo e uniformità della temperatura

Uno degli aspetti critici del foglio di titanio a forma di calda è mantenere un controllo preciso della temperatura durante tutto il processo. Il riscaldamento uniforme sia del foglio che degli strumenti è essenziale per garantire proprietà materiali coerenti e prevenire deformazioni o fallimenti localizzati. I sistemi di riscaldamento avanzato, incluso il riscaldamento a induzione e il riscaldamento della resistenza, sono spesso impiegati per ottenere l'uniformità della temperatura richiesta.

Sensibilità alla velocità di deformazione

Il titanio mostra una significativa sensibilità alla velocità di deformazione a temperature elevate, il che significa che lo stress di flusso del materiale dipende fortemente dal tasso di deformazione. Questa caratteristica è attentamente considerata nei processi di formazione calda, in quanto influisce sulla formabilità e nelle proprietà finali della parte. Controllando la velocità di formazione e la temperatura, i produttori possono ottimizzare il processo per ottenere la forma e le proprietà meccaniche desiderate.

Vantaggi del foglio di titanio a forma di calda

Formabilità migliorata

Il vantaggio primario del foglio di titanio a forma di calda è la formabilità significativamente migliorata rispetto alle tecniche di formazione a freddo. Le temperature elevate consentono una maggiore deformazione plastica senza frattura, consentendo la produzione di geometrie complesse e preletti profondi che sarebbero impossibili o estremamente difficili da raggiungere a temperatura ambiente.

Springback ridotto

Springback, il recupero elastico di un materiale dopo la formazione, è una sfida comune nella formazione di lamiera. Il foglio di titanio a forma di calda riduce notevolmente la battaglia a causa della più bassa resistenza alla snervamento del materiale a temperature elevate. Ciò si traduce in una migliore accuratezza dimensionale e in una ridotta necessità di successive operazioni di formazione o tecniche di compensazione a molla.

Produzione economica di parti complesse

Il foglio di titanio a forma di calda si rivela spesso più conveniente rispetto ai tradizionali metodi di lavorazione per produrre complessi componenti in titanio. Il processo consente la formazione della forma vicina, riducendo i rifiuti di materiale e il tempo di lavorazione. Ciò è particolarmente vantaggioso per le applicazioni aerospaziali, in cui sono spesso richieste complesse parti del titanio.

Proprietà del materiale migliorate

Se correttamente controllato, la formazione calda può migliorare le proprietà meccaniche dei componenti del titanio. Il processo può essere adattato per ottenere microstrutture specifiche, con conseguente resistenza ottimizzata, duttilità e resistenza alla fatica. Questa capacità di perfezionare le proprietà del materiale rende la foglio di titanio a caldo un'opzione attraente per applicazioni ad alte prestazioni.

Usura ridotta degli utensili

Rispetto alla formazione a freddo, la foglio di titanio a forma di calda si traduce in forze di formazione più basse e una ridotta usura degli strumenti. Ciò porta a una durata dello strumento estesa e alla riduzione dei requisiti di manutenzione, contribuendo al risparmio complessivo dei costi nella produzione.

Applicazioni del foglio di titanio a forma di calda

Industria aerospaziale

Il settore aerospaziale è il principale beneficiario della tecnologia del foglio di titanio a caldo. Questo processo viene utilizzato per produrre una vasta gamma di componenti, tra cui:

Componenti del motore: pale della ventola, lame del compressore e ugelli di scarico Parti strutturali: componenti delle ali, sezioni di fusoliera e paratie Componenti di carrello di atterraggio: montanti, staffe e raccordi

La capacità di produrre parti leggero e ad alta resistenza con geometrie complesse rende indispensabili il foglio di titanio a forma di formazione nella progettazione e produzione di aeromobili moderni.

Industria automobilistica

Sebbene meno prevalente che nell'aerospaziale, la foglio di titanio a forma di calda sta guadagnando trazione nell'industria automobilistica, in particolare nei veicoli ad alte prestazioni e di lusso. Le applicazioni includono:

Sistemi di scarico: silenziatori, convertitori catalitici e collettori di scarico Componenti di sospensione: molle e controlli Rinforzi strutturali: gabbie per rotolare e strutture assorbenti d'impatto

L'uso del titanio in queste applicazioni contribuisce alla riduzione del peso, alle prestazioni migliorate e alla maggiore resistenza alla corrosione.

Industria medica

La biocompatibilità del titanio, combinata con la capacità di creare forme complesse attraverso la formazione calda, rende questo processo prezioso in campo medico. Le applicazioni includono:

Componenti protesici: sostituti delle articolazioni e impianti personalizzati Strumenti chirurgici: strumenti e dispositivi specializzati per impianti dentali e apparecchi ortodontici

La formazione calda consente la produzione di impianti e dispositivi specifici del paziente con proprietà meccaniche ottimizzate e finiture superficiali.

Industrie chimiche ed energetiche

La resistenza alla corrosione del titanio rende i componenti a forma di calda attraenti nelle applicazioni di lavorazione chimica e di produzione di energia. Esempi includono:

Scambiatori di calore e reciproche componenti pompa e valvole Olio e gas offshore

La formazione calda consente la produzione di grandi e complesse strutture di titanio che possono resistere a ambienti duri e pressioni elevate.

Sfide nel foglio di titanio a forma di calda

Alto consumo di energia

Le temperature elevate necessarie per il foglio di titanio a forma di calda comportano un significativo consumo di energia. Ciò non solo influisce sui costi di produzione, ma aumenta anche le preoccupazioni ambientali. La ricerca in corso si concentra sull'ottimizzazione dei metodi di riscaldamento e sull'esplorazione di tecniche di formazione della temperatura inferiore per affrontare questa sfida.

Ossidazione e formazione di casi alfa

Il titanio è altamente reattivo a temperature elevate, formando prontamente uno strato di ossido noto come caso alfa. Questo fragile strato superficiale può compromettere le proprietà meccaniche e la resistenza a fatica della parte formata. Le atmosfere protettive, come il gas argon, vengono spesso utilizzate durante la formazione calda per mitigare l'ossidazione, ma ciò aggiunge complessità e costi al processo.

Selezione del materiale dell'utensile

Le alte temperature coinvolte nel foglio di titanio a forma di calda pongono gravi richieste di materiali per utensili. Gli strumenti devono resistere al ciclo termico ripetuto, resistere alla deformazione a temperature elevate e mantenere la stabilità dimensionale. Sono spesso richiesti materiali avanzati come SuperAlloys a base di nichel e compositi in ceramica, aumentando i costi di utensili.

Controllo del processo e ripetibilità

Il raggiungimento di risultati coerenti nella formazione di titanio a caldo richiede un controllo preciso su più parametri, tra cui temperatura, velocità di deformazione e pressione di formazione. Le variazioni di questi fattori possono portare a incoerenze in parte della qualità e delle proprietà. I sistemi di monitoraggio e controllo dei processi avanzati sono essenziali per garantire la ripetibilità e la qualità negli ambienti di produzione.

Finestra di formabilità limitata

Mentre la formazione calda migliora significativamente la formabilità del titanio, esiste ancora una finestra relativamente stretta di condizioni di formazione ottimali. La deviazione da questa finestra può provocare difetti come lacrima, rughe o formazione incompleta. Ciò richiede un'attenta progettazione e ottimizzazione del processo per ciascuna geometria della parte specifica.

Tendenze future nel foglio di titanio a forma di calda

Simulazione e modellazione avanzate

Man mano che il potere computazionale continua ad aumentare, vengono sviluppati strumenti di simulazione e modellazione più sofisticati per prevedere e ottimizzare i processi di formazione calda per il foglio di titanio. Questi strumenti consentono la prototipazione virtuale e l'ottimizzazione del processo, riducendo i tempi e i costi di sviluppo.

Tecniche di formazione ibrida

I ricercatori stanno esplorando tecniche di formazione ibrida che combinano la formazione calda con altri processi, come la formazione superplastica o il legame di diffusione. Questi approcci ibridi mirano a sfruttare i punti di forza di più processi per creare strutture di titanio ancora più complesse ed efficienti.

Strategie di riscaldamento su misura

Le tecniche di riscaldamento localizzate, come la formazione assistita dal laser, vengono studiate per fornire un controllo più preciso sulla distribuzione della temperatura durante la formazione. Questi metodi potrebbero potenzialmente ridurre il consumo di energia e migliorare la qualità delle parti applicando il calore solo dove è più necessario.

Integrazione con produzione additiva

La combinazione di fogli di titanio a forma di calda con tecnologie di produzione additiva è un'area di crescente interesse. Questa integrazione potrebbe consentire la creazione di preformi complesse che vengono quindi completate attraverso la formazione calda, espandendo la gamma di geometrie realizzabili e riducendo i rifiuti di materiale.

Metodi di produzione sostenibili

Man mano che le preoccupazioni ambientali diventano sempre più importanti, la ricerca si sta concentrando sullo sviluppo di processi di formazione calda più sostenibili per il foglio di titanio. Ciò include l'esplorazione di fonti di calore alternative, il miglioramento dell'efficienza energetica e lo studio dei metodi di riciclaggio per i rifiuti di processo e i componenti di fine vita.

Conclusione

Formazione calda Il foglio di titanio ha rivoluzionato la produzione di componenti complessi e ad alte prestazioni in vari settori, con aerospaziale che apriva la strada. Il processo offre numerosi vantaggi, tra cui una formabilità migliorata, una ridotta spostamento e una produzione economica di parti intricate. Tuttavia, devono essere affrontate sfide come un elevato consumo di energia, le preoccupazioni di ossidazione e la necessità di un controllo preciso dei processi per far avanzare ulteriormente la tecnologia.

Man mano che la ricerca continua e emergono nuove tecnologie, il foglio di titanio a caldo è pronto a svolgere un ruolo ancora più significativo nel futuro della produzione. Lo sviluppo in corso di strumenti di simulazione avanzati, tecniche di formazione ibrida e metodi di produzione sostenibili probabilmente amplieranno le capacità e le applicazioni di questo processo versatile. Con la sua capacità di creare componenti di titanio leggeri, forti e complessi, la formazione calda rimarrà senza dubbio una tecnologia critica nel perseguimento di materiali di prossima generazione e soluzioni di produzione.