Menu de contenu

● Comprendre la forge bêta

>> Qu'est-ce que Beta Forging?

>> Le processus de forge bêta

>> Avantages de la forge bêta

● Applications de la forge bêta dans l'industrie

>> Industrie aérospatiale

>> Applications biomédicales

>> Industrie automobile

● Défis dans la forge bêta

>> Contrôle de la température

>> Considérations de coûts

● L'avenir de la forge bêta

>> Innovations dans la technologie

>> Durabilité

● Conclusion

● Questions et réponses connexes

>> 1. Quelle est la différence entre les alliages alpha et bêta du titane?

>> 2.Pour pourquoi le contrôle de la température est-il critique dans le forge bêta?

>> 3. Quelles sont les applications courantes du titane forgé bêta?

>> 4.Comment le forage bêta améliore-t-il les propriétés mécaniques du titane?

>> 5. Quels défis sont confrontés à l'industrie du titane en titane?

Le titane est un métal remarquable connu pour sa résistance, léger et résistance à la corrosion, ce qui en fait un choix préféré dans diverses industries, notamment l'aérospatiale, l'automobile et le biomédical. Parmi les différentes techniques de traitement pour le titane, le forge bêta se distingue en raison de ses avantages uniques. Cet article plonge dans les subtilités du bêta forgeant le titane, explorant ses processus, ses avantages, ses applications et l'avenir de cette technologie.

Comprendre la forge bêta

Qu'est-ce que Beta Forging?

La forge bêta est une technique spécialisée utilisée pour façonner les alliages de titane, en particulier ceux qui sont classés comme alliages bêta titane. Ce processus consiste à chauffer le titane au-dessus de sa température bêta transus, ce qui permet de déformer plus facilement le matériau. La phase bêta du titane est caractérisée par une structure cubique centrée sur le corps (BCC), qui fournit une ductilité et une formabilité améliorées par rapport à la phase alpha, qui a une structure hexagonale à clôture étroite (HCP). Cette propriété unique des alliages bêta titane les rend particulièrement adaptés aux applications nécessitant des formes complexes et une forte résistance.

L'importance de la forge bêta réside dans sa capacité à manipuler la microstructure des alliages de titane, conduisant à des propriétés mécaniques améliorées. En contrôlant les processus de température et de déformation, les fabricants peuvent obtenir des caractéristiques spécifiques dans le produit final, telles que l'augmentation de la ténacité et la résistance à la fatigue. Cette adaptabilité est cruciale dans les industries où les performances et la fiabilité sont primordiales.

Le processus de forge bêta

Le processus de forge bêta implique généralement plusieurs étapes clés:

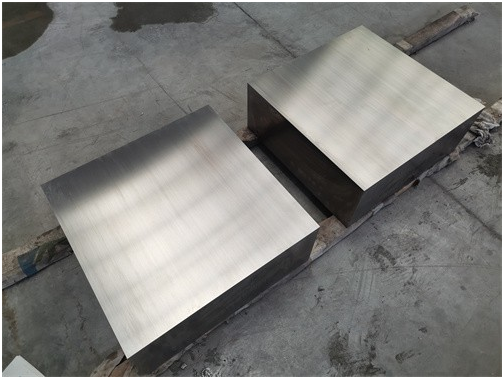

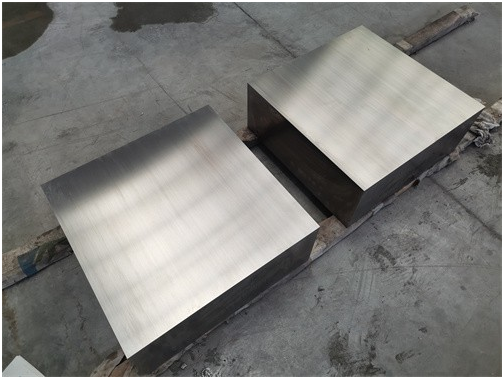

1. Sélection des matériaux: La première étape consiste à sélectionner l'alliage de titane approprié. Les alliages bêta titane communs comprennent Ti-10v-2Fe-3Al et TI-55511, qui sont connus pour leurs excellentes propriétés mécaniques. Le choix de l'alliage est critique, car différentes compositions peuvent affecter considérablement le processus de forgeage et les propriétés du produit final.

2. Chauffage: L'alliage de titane sélectionné est chauffé à une température au-dessus de son transus bêta, généralement entre 800 ° C et 1000 ° C. Ce chauffage est crucial car il transforme la microstructure du titane, ce qui lui permet d'être forgé. Le processus de chauffage doit être soigneusement contrôlé pour assurer une distribution de température uniforme, ce qui est essentiel pour réaliser des propriétés mécaniques cohérentes tout au long du matériau.

3. Forge: Une fois que le matériau atteint la température souhaitée, il est soumis à des forces mécaniques qui la façonnent dans la forme souhaitée. Cela peut être fait en utilisant diverses techniques de forgeage, notamment le forgeage à ciel ouvert et le forgeage à canon fermé. Le choix de la technique dépend de la complexité de la partie produite et des propriétés souhaitées. Le forgeage en die ouverte permet des composants plus grands, tandis que le forgeage à die fermée est idéal pour les formes complexes.

4. refroidissement: Après le forgeage, le matériau est refroidi, souvent par des méthodes contrôlées pour garantir la microstructure et les propriétés mécaniques souhaitées. La vitesse de refroidissement peut influencer les propriétés finales du titane, telles que la dureté et la force. Les processus de refroidissement contrôlés, tels que le refroidissement par air ou la trempe d'eau, sont utilisés pour optimiser ces caractéristiques.

5. Post-traitement: Enfin, le titane forgé peut subir des processus supplémentaires tels que le traitement thermique, l'usinage ou la finition de surface pour répondre aux exigences spécifiques. Ces étapes de post-traitement sont essentielles pour améliorer les performances des composants forgés, garantissant qu'ils répondent aux normes strictes requises dans les applications haute performance.

Avantages de la forge bêta

Beta Forging offre plusieurs avantages par rapport aux méthodes de forgeage traditionnelles:

- Ductilité améliorée: la phase bêta permet une plus grande déformation sans se fissurer, ce qui facilite la façonner des géométries complexes. Cette ductilité accrue est particulièrement bénéfique dans les applications où des conceptions complexes sont nécessaires, car elle réduit le risque de défauts pendant le processus de forgeage.

- Force améliorée: les composants forgés dans la phase bêta présentent souvent une résistance supérieure et une résistance à la fatigue, ce qui est essentiel dans les applications à forte stress. La capacité de produire des pièces qui peuvent résister à des conditions extrêmes sans défaillance est un avantage significatif dans les industries telles que l'aérospatiale et l'automobile.

- Temps de traitement réduit: La capacité de forger à des températures plus élevées peut entraîner des délais de traitement plus courts, ce qui augmente l'efficacité globale de la fabrication. Cette réduction du temps de traitement réduit non seulement les coûts de production, mais permet également des délais de redressement plus rapides, ce qui est essentiel sur les marchés compétitifs.

Applications de la forge bêta dans l'industrie

Industrie aérospatiale

Dans le secteur aérospatial, les composants en titane forgés bêta sont largement utilisés en raison de leur rapport résistance / poids élevé. Des pièces telles que le train d'atterrissage, les composants du moteur et les éléments structurels bénéficient des propriétés améliorées des alliages bêta titane. La capacité de produire des composants légers mais forts est crucial pour améliorer l'efficacité énergétique et les performances dans les avions. Alors que l'industrie aérospatiale continue de faire pression pour des conceptions plus efficaces, la demande de matériaux avancés comme le titane forgé bêta devrait croître.

De plus, l'utilisation du titane forgé bêta peut entraîner des économies de poids importantes dans la conception des avions, ce qui se traduit directement par une consommation de carburant plus faible et une réduction des émissions. Cela s'aligne sur les objectifs de la durabilité de l'industrie et de la responsabilité environnementale, faisant de la bêta une option attrayante pour les fabricants.

Applications biomédicales

Le forge bêta est également significatif dans le domaine biomédical, en particulier pour les implants et les instruments chirurgicaux. La biocompatibilité du titane, combinée aux avantages mécaniques de la forge bêta, en fait un matériau idéal pour les implants orthopédiques, les luminaires dentaires et les prothèses. La capacité de créer des formes complexes qui correspondent à l'anatomie humaine est un aspect vital de cette application.

De plus, la force et la nature légère des implants en titane forgés bêta contribuent à de meilleurs résultats pour les patients, car ils peuvent résister au stress des activités quotidiennes sans compromettre l'intégrité de l'implant. Alors que la demande de dispositifs médicaux avancés continue d'augmenter, le rôle du titane falsifié bêta dans ce secteur est susceptible de se développer.

Industrie automobile

L'industrie automobile adopte de plus en plus des composants en titane forgés pour réduire le poids et améliorer les performances. Les applications comprennent des pièces de moteur haute performance, des composants de suspension et des systèmes d'échappement. L'utilisation du titane aide les fabricants à respecter des réglementations strictes concernant les émissions et l'efficacité énergétique.

Dans les véhicules haute performance, chaque gramme compte et les propriétés légères du titane forgé bêta peuvent entraîner des améliorations significatives de l'accélération et de la manipulation. Alors que les constructeurs automobiles s'efforcent d'améliorer les performances tout en adhérant aux normes environnementales, l'intégration du titane forgé bêta dans la conception des véhicules devient de plus en plus importante.

Défis dans la forge bêta

Contrôle de la température

L'un des principaux défis de la forge bêta est de maintenir un contrôle précis de la température. La fenêtre de température étroite pour un forgeage efficace peut entraîner des problèmes tels que la croissance des grains ou une déformation inadéquate si elle n'est pas gérée correctement. Les systèmes et techniques de surveillance avancés sont souvent utilisés pour assurer des conditions optimales pendant le processus de forgeage.

Le non-respect de la température correcte peut entraîner des défauts du produit final, tels que la fragilité ou les propriétés mécaniques inégales. Par conséquent, l'investissement dans des technologies de contrôle de la température sophistiqué est essentielle pour les fabricants qui cherchent à produire des composants forgés bêta de haute qualité.

Considérations de coûts

Le titane, en général, est plus cher que les métaux traditionnels comme l'acier ou l'aluminium. Les coûts associés à la forge bêta peuvent être plus élevés en raison de l'équipement et des processus spécialisés requis. Cependant, les avantages à long terme, tels que la réduction du poids et l'amélioration des performances, justifient souvent l'investissement initial.

Les fabricants doivent évaluer soigneusement le ratio coûts-avantages de l'utilisation du titane forgé bêta dans leurs produits. Bien que les coûts initiaux puissent être plus élevés, le potentiel d'amélioration des performances et des coûts de cycle de vie réduits peut faire de la bêta une option financièrement viable à long terme.

L'avenir de la forge bêta

Innovations dans la technologie

Alors que les industries continuent de rechercher des matériaux plus légers et plus forts, la demande de titane forgé bêta devrait croître. Les innovations dans la technologie de forgeage, telles que le forgeage isotherme et les méthodes avancées de traitement thermique, sont susceptibles d'améliorer les capacités et les applications des alliages bêta-titane.

Ces progrès technologiques peuvent entraîner une amélioration de l'efficacité du processus de forgeage, permettant la production de formes plus complexes et de composants de meilleure qualité. En tant que recherche et développement dans ce progrès sur le terrain, les applications potentielles pour le titane forgé bêta se développent, ouvrant de nouvelles voies pour l'innovation.

Durabilité

La durabilité devient un objectif essentiel de la fabrication. La nature légère du titane peut contribuer à des véhicules et des avions plus économes en carburant, s'alignant sur les efforts mondiaux pour réduire les émissions de carbone. De plus, les progrès dans le recyclage de la ferraille en titane du processus de forgeage peuvent encore améliorer la durabilité des pratiques de forge bêta.

Alors que les industries sont confrontées à une pression croissante pour adopter des pratiques respectueuses de l'environnement, le rôle du titane forgé bêta dans la fabrication durable deviendra plus important. En réduisant les déchets et en améliorant l'efficacité énergétique, la forge bêta peut contribuer à un avenir plus durable dans le traitement des matériaux.

Conclusion

Le forgeage bêta du titane représente une progression importante dans le traitement des matériaux, offrant des avantages uniques qui répondent aux exigences des industries modernes. Sa capacité à produire des composants forts et légers le rend inestimable dans les applications aérospatiales, biomédicales et automobiles. Alors que la technologie continue d'évoluer, le potentiel de titane forgé bêta se développera, ouvrant la voie à des solutions innovantes dans divers domaines.

Questions et réponses connexes

1. Quelle est la différence entre les alliages alpha et bêta du titane?

Les alliages alpha en titane ont une structure hexagonale serrée, offrant une bonne résistance et une bonne ductilité à des températures plus basses, tandis que les alliages bêta-titane ont une structure cubique centrée sur le corps, offrant une ductilité et une formabilité supérieures à des températures plus élevées.

2.Pour pourquoi le contrôle de la température est-il critique dans le forge bêta?

Le maintien d'un contrôle de température précis est essentiel pour prévenir les problèmes tels que la croissance des grains et assurer une déformation adéquate de l'alliage de titane pendant le processus de forgeage.

3. Quelles sont les applications courantes du titane forgé bêta?

Les applications communes comprennent des composants aérospatiaux, des implants biomédicaux et des pièces automobiles, où le rapport force / poids est crucial.

4.Comment le forage bêta améliore-t-il les propriétés mécaniques du titane?

La forge bêta améliore la ductilité et la résistance des alliages de titane en permettant une plus grande déformation à des températures élevées, entraînant une microstructure raffinée.

5. Quels défis sont confrontés à l'industrie du titane en titane?

Les défis comprennent des coûts élevés de matériaux, la nécessité d'un contrôle précis de la température et la complexité du processus de forgeage, qui nécessite un équipement et une expertise spécialisés.