Контент меню

● Понимание бета -коров

>> Что такое бета -коделка?

>> Процесс бета -ковки

>> Преимущества бета -коровь

● Применение бета -кодекс в промышленности

>> Аэрокосмическая промышленность

>> Биомедицинские применения

>> Автомобильная промышленность

● Проблемы в бета -ковке

>> Контроль температуры

>> Соображения стоимости

● Будущее бета -ковки

>> Инновации в технологиях

>> Устойчивость

● Заключение

● Связанные вопросы и ответы

>> 1. Какова разница между альфа и бета -титановыми сплавами?

>> 2. Почему контроль температуры критическим при бета -коде?

>> 3. Каковы некоторые общие применения бета -поддельного титана?

>> 4. Каковы бета -ковкость улучшают механические свойства титана?

>> 5. С какими проблемами сталкивается индустрия титана?

Титан является замечательным металлом, известным благодаря его прочности, легкой и коррозионной стойкости, что делает его предпочтительным выбором в различных отраслях, включая аэрокосмическую, автомобильную и биомедицинскую. Среди различных методов обработки для титана бета -ковация выделяется из -за его уникальных преимуществ. Эта статья углубляется в тонкостях бета -подделки титана, исследуя его процессы, преимущества, приложения и будущее этой технологии.

Понимание бета -коров

Что такое бета -коделка?

Бета -ковкость - это специализированная техника, используемая для формирования титановых сплавов, особенно тех, которые классифицируются как бета -титановые сплавы. Этот процесс включает в себя нагрев титана над температурой бета -транса, что позволяет легче деформироваться материал. Бета-фаза титана характеризуется кубической (BCC) структурой, ориентированной на тело, которая обеспечивает повышенную пластичность и формируемость по сравнению с альфа-фазой, которая имеет шестиугольную структуру с близким (HCP). Это уникальное свойство бета -титановых сплавов делает их особенно подходящими для применений, требующих сложных форм и высокой прочности.

Значение бета -ковки заключается в ее способности манипулировать микроструктурой титановых сплавов, что приводит к улучшению механических свойств. Контролируя процессы температуры и деформации, производители могут достичь определенных характеристик в конечном продукте, таких как повышенная вязкость и устойчивость к усталости. Эта адаптивность имеет решающее значение в отраслях, где производительность и надежность имеют первостепенное значение.

Процесс бета -ковки

Процесс бета -ковки обычно включает в себя несколько ключевых шагов:

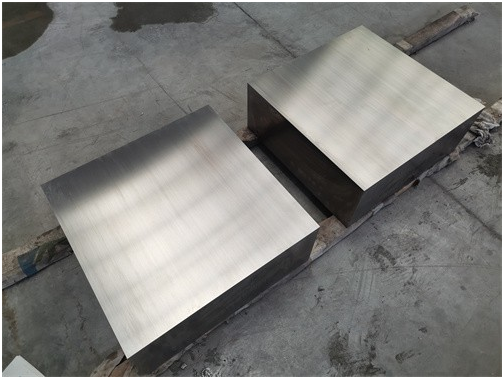

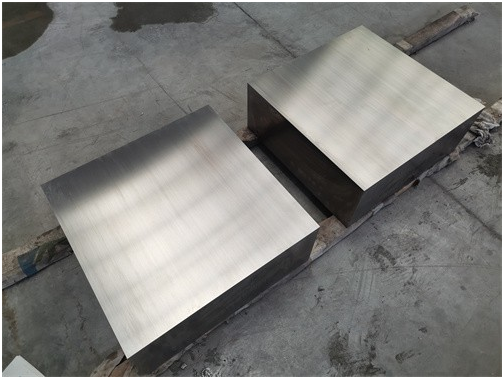

1. Выбор материала: Первым шагом является выбор соответствующего титанового сплава. Общие бета-титановые сплавы включают TI-10V-2FE-3AL и TI-55511, которые известны своими превосходными механическими свойствами. Выбор сплава имеет решающее значение, так как различные композиции могут значительно повлиять на процесс ковки и свойства конечного продукта.

2. Нагревание: выбранная титановая сплава нагревается до температуры над бета -транс -транс, обычно между 800 ° C до 1000 ° C. Этот нагрев имеет решающее значение, поскольку он трансформирует микроструктуру титана, что позволяет его создать. Процесс нагрева должен тщательно контролироваться, чтобы обеспечить равномерное распределение температуры, что важно для достижения согласованных механических свойств на протяжении всего материала.

3. ковация: как только материал достигает желаемой температуры, он подвергается механическим силам, которые формируют его в желаемую форму. Это можно сделать с использованием различных методов ковки, в том числе ковки с открытой дюймом и ковки с закрытыми. Выбор техники зависит от сложности произведенной части и желаемых свойств. Коляска с открытой двойной допускает более крупные компоненты, в то время как координат с закрытыми дюймами идеально подходит для замысловатых форм.

4. Охлаждение: после кости материал охлаждается, часто с помощью контролируемых методов, чтобы обеспечить достижение желаемой микроструктуры и механических свойств. Скорость охлаждения может повлиять на конечные свойства титана, такие как твердость и сила. Контролируемые процессы охлаждения, такие как воздушное охлаждение или гашение воды, используются для оптимизации этих характеристик.

5. После обработки: Наконец, кованый титан может подвергаться дополнительным процессам, таким как термическая обработка, обработка или отделка поверхности, для удовлетворения конкретных требований. Эти шаги после обработки необходимы для повышения производительности кованых компонентов, гарантируя, что они соответствуют строгим стандартам, необходимым в высокопроизводительных приложениях.

Преимущества бета -коровь

Beta Forging предлагает несколько преимуществ по сравнению с традиционными методами ковки:

- Улучшенная пластичность: бета -фаза обеспечивает большую деформацию без растрескивания, что облегчает формирование сложной геометрии. Эта повышенная пластичность особенно полезна в приложениях, где необходимы сложные конструкции, поскольку это снижает риск дефектов в процессе ковки.

- Улучшенная прочность: компоненты, подкованные в бета-фазе, часто демонстрируют превосходную силу и устойчивость к усталости, что имеет решающее значение для применений с высоким уровнем стресса. Способность производить детали, которые могут выдерживать экстремальные условия без сбоя, является значительным преимуществом в таких отраслях, как аэрокосмическая и автомобильная.

- Сокращено время обработки: способность поддерживать при более высоких температурах может привести к более короткому времени обработки, что повысит общую эффективность производства. Это сокращение времени обработки не только снижает производственные затраты, но и позволяет ускорить время выполнения выполнения, что имеет важное значение на конкурентных рынках.

Применение бета -кодекс в промышленности

Аэрокосмическая промышленность

В аэрокосмическом секторе бета-кованые компоненты титана широко используются из-за их высокого соотношения прочности к весу. Такие детали, как шасси, компоненты двигателя и структурные элементы, получают выгоду от повышенных свойств бета -титановых сплавов. Способность производить легкие, но сильные компоненты имеет решающее значение для повышения эффективности топлива и производительности в самолетах. Поскольку аэрокосмическая промышленность продолжает стремиться к более эффективным конструкциям, ожидается расти спрос на передовые материалы, такие как бета -кованый титан.

Кроме того, использование бета -кованого титана может привести к значительной экономии веса в конструкции самолетов, что напрямую приводит к снижению расхода топлива и снижению выбросов. Это согласуется с целями отрасли в области устойчивости и экологической ответственности, делая бета -версию привлекательного варианта для производителей.

Биомедицинские применения

Бета -ковкость также значительна в биомедицинской области, особенно для имплантатов и хирургических инструментов. Биосовместимость Титана в сочетании с механическими преимуществами бета -ковки делает его идеальным материалом для ортопедических имплантатов, зубных приборов и протезирования. Способность создавать сложные формы, которые соответствуют анатомии человека, является жизненно важным аспектом этого применения.

Более того, сила и легкая природа бета -кованых титановых имплантатов способствуют лучшим результатам пациентов, поскольку они могут противостоять стрессам повседневной деятельности, не ставя под угрозу целостность имплантата. По мере того, как спрос на передовые медицинские устройства продолжает расти, роль бета -кованого титана в этом секторе, вероятно, будет расширяться.

Автомобильная промышленность

Автомобильная промышленность все чаще внедряет бета -кованые компоненты титана, чтобы снизить вес и повысить производительность. Приложения включают высокопроизводительные детали двигателя, компоненты подвески и выхлопные системы. Использование титана помогает производителям соответствовать строгим правилам, касающимся выбросов и топливной эффективности.

В высокопроизводительных транспортных средствах каждый грамм имеет значение и легкие свойства бета-кованого титана могут привести к значительному улучшению ускорения и обработки. По мере того, как производители автомобилей стремятся повысить производительность, придерживаясь экологических стандартов, интеграция бета -кованого титана в конструкцию транспортных средств становится все более важной.

Проблемы в бета -ковке

Контроль температуры

Одной из основных проблем в бета -коровке является поддержание точного контроля температуры. Узкое температурное окно для эффективной кости может привести к таким проблемам, как рост зерна или неадекватная деформация, если не управляется правильно. Расширенные системы мониторинга и методы часто используются для обеспечения оптимальных условий во время процесса ковки.

Неспособность поддерживать правильную температуру может привести к дефектам в конечном продукте, таких как хрупкость или неровные механические свойства. Таким образом, инвестиции в сложные технологии контроля температуры необходимы для производителей, желающих производить высококачественные бета-кованые компоненты.

Соображения стоимости

Титан, как правило, дороже, чем традиционные металлы, такие как сталь или алюминий. Затраты, связанные с бета -кожукой, могут быть выше из -за специального оборудования и требуемых процессов. Однако долгосрочные выгоды, такие как снижение веса и улучшение производительности, часто оправдывают первоначальные инвестиции.

Производители должны тщательно оценить соотношение затрат и выгод использования бета-кованого титана в своих продуктах. Хотя первоначальные затраты могут быть выше, потенциал для повышения производительности и снижения затрат на жизненный цикл может сделать бета -тестирование финансово жизнеспособным вариантом в долгосрочной перспективе.

Будущее бета -ковки

Инновации в технологиях

Поскольку отрасли промышленности продолжают искать более легкие и более сильные материалы, ожидается расти спрос на кофейный титан бета. Инновации в создании технологий, таких как изотермические коды и передовые методы термообработки, вероятно, улучшат возможности и применение бета -титановых сплавов.

Эти технологические достижения могут привести к повышению эффективности процесса ковки, что позволяет производить более сложные формы и более качественные компоненты. В качестве исследования и разработок в этом полевом прогрессе потенциальные приложения для бета -кованого титана будут расширяться, открывая новые возможности для инноваций.

Устойчивость

Устойчивость становится решающим направлением в производстве. Легкий характер титана может способствовать более экономичным транспортным средствам и самолетам, что соответствует глобальным усилиям по сокращению выбросов углерода. Кроме того, достижения в переработке титанового лома из процесса ковки могут еще больше повысить устойчивость практики бета -ковена.

Поскольку отрасли сталкиваются с растущим давлением, чтобы принять экологически чистые практики, роль бета -кованого титана в устойчивом производстве станет более заметной. Сокращая отходы и повышая энергоэффективность, бета -корировка может способствовать более устойчивому будущему в обработке материалов.

Заключение

Бета -код титана представляет собой значительный прогресс в обработке материалов, предлагая уникальные преимущества, которые удовлетворяют требованиям современной отрасли. Его способность производить прочные, легкие компоненты делают его неоценимым в аэрокосмическом, биомедицинском и автомобильном применении. По мере того, как технологии продолжают развиваться, потенциал для бета -кованого титана будет расширяться, что проложит путь к инновационным решениям в различных областях.

Связанные вопросы и ответы

1. Какова разница между альфа и бета -титановыми сплавами?

Альфа-титановые сплавы имеют гексагональную тесную упакованную структуру, обеспечивающую хорошую прочность и пластичность при более низких температурах, в то время как бета-титановые сплавы имеют кубическую структуру, ориентированную на тело, предлагая превосходную пластичность и формируемость при более высоких температурах.

2. Почему контроль температуры критическим при бета -коде?

Поддержание точного контроля температуры имеет важное значение для предотвращения таких проблем, как рост зерна и обеспечение адекватной деформации титанового сплава в процессе ковки.

3. Каковы некоторые общие применения бета -поддельного титана?

Общие применения включают аэрокосмические компоненты, биомедицинские имплантаты и автомобильные детали, где решающее значение имеет отношение прочности и веса.

4. Каковы бета -ковкость улучшают механические свойства титана?

Бета -ковкость усиливает пластичность и прочность титановых сплавов, позволяя иметь большую деформацию при повышенных температурах, что приводит к утонченной микроструктуре.

5. С какими проблемами сталкивается индустрия титана?

Проблемы включают высокие затраты на материал, необходимость точного контроля температуры и сложность процесса ковки, что требует специализированного оборудования и опыта.