Menú de contenido

● Comprender la forja beta

>> ¿Qué es la forja beta?

>> El proceso de forja beta

>> Ventajas de la falsificación beta

● Aplicaciones de la forja beta en la industria

>> Industria aeroespacial

>> Aplicaciones biomédicas

>> Industria automotriz

● Desafíos en la falsificación beta

>> Control de temperatura

>> Consideraciones de costos

● El futuro de la forja beta

>> Innovaciones en tecnología

>> Sostenibilidad

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuál es la diferencia entre las aleaciones alfa y beta titanio?

>> 2. ¿Por qué el control de la temperatura es crítico en la forja beta?

>> 3. ¿Cuáles son algunas aplicaciones comunes del titanio beta forjado?

>> 4. ¿Cómo mejora la falsificación beta las propiedades mecánicas del titanio?

>> 5. ¿Qué desafíos enfrenta la industria de forja de titanio?

El titanio es un metal notable conocido por su resistencia, liviana y resistencia a la corrosión, lo que lo convierte en una elección preferida en varias industrias, incluidos los aeroespaciales, automotrices y biomédicos. Entre las diferentes técnicas de procesamiento para el titanio, la forja beta se destaca debido a sus ventajas únicas. Este artículo profundiza en las complejidades del titanio beta forjando, explorando sus procesos, beneficios, aplicaciones y el futuro de esta tecnología.

Comprender la forja beta

¿Qué es la forja beta?

La forja beta es una técnica especializada utilizada para dar forma a las aleaciones de titanio, particularmente aquellas que se clasifican como aleaciones de titanio beta. Este proceso implica calentar el titanio por encima de su temperatura beta transuse, lo que permite que el material se deforme más fácilmente. La fase beta del titanio se caracteriza por una estructura cúbica centrada en el cuerpo (BCC), que proporciona una mayor ductilidad y formabilidad en comparación con la fase alfa, que tiene una estructura hexagonal de estrecho (HCP). Esta propiedad única de aleaciones de beta titanio las hace particularmente adecuadas para aplicaciones que requieren formas complejas y alta fuerza.

La importancia de la forja beta radica en su capacidad para manipular la microestructura de las aleaciones de titanio, lo que lleva a mejores propiedades mecánicas. Al controlar los procesos de temperatura y deformación, los fabricantes pueden lograr características específicas en el producto final, como el aumento de la dureza y la resistencia a la fatiga. Esta adaptabilidad es crucial en las industrias donde el rendimiento y la confiabilidad son primordiales.

El proceso de forja beta

El proceso de forjado beta generalmente implica varios pasos clave:

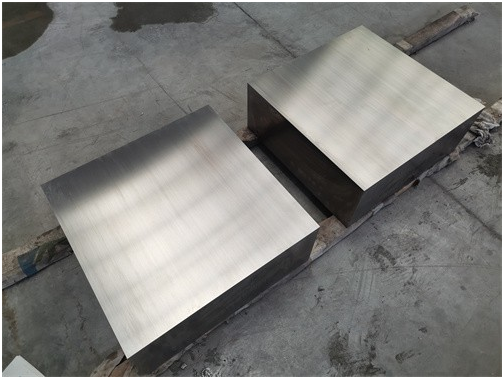

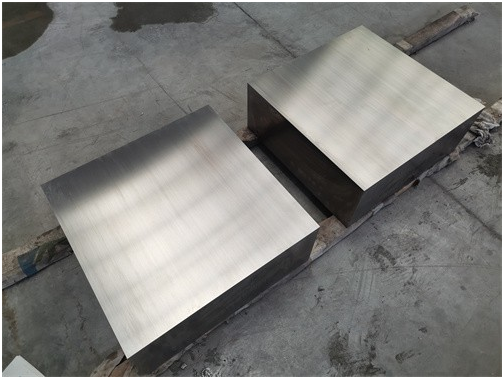

1. Selección de material: el primer paso es seleccionar la aleación de titanio apropiada. Las aleaciones comunes de beta titanio incluyen TI-10V-2FE-3Al y TI-55511, que son conocidos por sus excelentes propiedades mecánicas. La elección de la aleación es crítica, ya que diferentes composiciones pueden afectar significativamente el proceso de forja y las propiedades del producto final.

2. Calentamiento: la aleación de titanio seleccionada se calienta a una temperatura por encima de su transuse beta, generalmente entre 800 ° C y 1000 ° C. Este calentamiento es crucial ya que transforma la microestructura del titanio, lo que permite que se forje. El proceso de calentamiento debe controlarse cuidadosamente para garantizar una distribución de temperatura uniforme, lo cual es esencial para lograr propiedades mecánicas consistentes en todo el material.

3. Forjing: una vez que el material alcanza la temperatura deseada, está sujeto a fuerzas mecánicas que lo dan forma a la forma deseada. Esto se puede hacer utilizando varias técnicas de forjado, incluida la falsificación de matrícula abierta y la falsificación de matrícula cerrada. La elección de la técnica depende de la complejidad de la pieza que se produce y de las propiedades deseadas. La forja de morada abierta permite componentes más grandes, mientras que la forja cerrada es ideal para formas intrincadas.

4. Enfriamiento: después de forjar, el material se enfría, a menudo a través de métodos controlados para garantizar que se logren la microestructura deseada y las propiedades mecánicas. La velocidad de enfriamiento puede influir en las propiedades finales del titanio, como la dureza y la resistencia. Se emplean procesos de enfriamiento controlados, como el enfriamiento por aire o el enfriamiento de agua, para optimizar estas características.

5. Postprocesamiento: finalmente, el titanio forjado puede sufrir procesos adicionales como tratamiento térmico, mecanizado o acabado de superficie para cumplir con requisitos específicos. Estos pasos de postprocesamiento son esenciales para mejorar el rendimiento de los componentes forjados, asegurando que cumplan con los estrictos estándares requeridos en aplicaciones de alto rendimiento.

Ventajas de la falsificación beta

La forja beta ofrece varias ventajas sobre los métodos de forja tradicionales:

- Ductilidad mejorada: la fase beta permite una mayor deformación sin grietas, lo que hace que sea más fácil dar forma a geometrías complejas. Esta mayor ductilidad es particularmente beneficiosa en aplicaciones donde son necesarios diseños complejos, ya que reduce el riesgo de defectos durante el proceso de forja.

- Resistencia mejorada: los componentes forjados en la fase beta a menudo exhiben resistencia superior y resistencia a la fatiga, lo cual es crítico en aplicaciones de alto estrés. La capacidad de producir piezas que puedan resistir condiciones extremas sin falla es una ventaja significativa en industrias como aeroespacial y automotriz.

- Tiempo de procesamiento reducido: la capacidad de forjar a temperaturas más altas puede conducir a tiempos de procesamiento más cortos, lo que aumenta la eficiencia general en la fabricación. Esta reducción en el tiempo de procesamiento no solo reduce los costos de producción, sino que también permite tiempos de respuesta más rápidos, lo cual es esencial en los mercados competitivos.

Aplicaciones de la forja beta en la industria

Industria aeroespacial

En el sector aeroespacial, los componentes de titanio forjado beta se usan ampliamente debido a su alta relación resistencia / peso. Las piezas como el tren de aterrizaje, los componentes del motor y los elementos estructurales se benefician de las propiedades mejoradas de las aleaciones de titanio beta. La capacidad de producir componentes livianos pero fuertes es crucial para mejorar la eficiencia y el rendimiento del combustible en las aeronaves. A medida que la industria aeroespacial continúa presionando para diseños más eficientes, se espera que crezca la demanda de materiales avanzados como el titanio forjado beta.

Además, el uso de titanio forjado beta puede conducir a un ahorro significativo de peso en el diseño de aviones, lo que se traduce directamente en un menor consumo de combustible y emisiones reducidas. Esto se alinea con los objetivos de sostenibilidad y responsabilidad ambiental de la industria, lo que hace que beta forja una opción atractiva para los fabricantes.

Aplicaciones biomédicas

La forja beta también es significativa en el campo biomédico, particularmente para implantes e instrumentos quirúrgicos. La biocompatibilidad del titanio, combinada con las ventajas mecánicas de la forja beta, lo convierte en un material ideal para implantes ortopédicos, accesorios dentales y prótesis. La capacidad de crear formas complejas que se ajusten a la anatomía humana es un aspecto vital de esta aplicación.

Además, la fuerza y la naturaleza liviana de los implantes de titanio forjados beta contribuyen a mejores resultados de los pacientes, ya que pueden resistir el estrés de las actividades diarias sin comprometer la integridad del implante. A medida que la demanda de dispositivos médicos avanzados continúa aumentando, es probable que el papel del titanio beta forjado en este sector se expanda.

Industria automotriz

La industria automotriz está adoptando cada vez más componentes de titanio forjados beta para reducir el peso y mejorar el rendimiento. Las aplicaciones incluyen piezas de motor de alto rendimiento, componentes de suspensión y sistemas de escape. El uso de titanio ayuda a los fabricantes a cumplir con regulaciones estrictas con respecto a las emisiones y la eficiencia del combustible.

En los vehículos de alto rendimiento, cada gramo cuenta y las propiedades livianas del titanio forjado beta pueden conducir a mejoras significativas en la aceleración y el manejo. A medida que los fabricantes de automóviles se esfuerzan por mejorar el rendimiento mientras se adhieren a los estándares ambientales, la integración del titanio beta forjado en el diseño del vehículo se vuelve cada vez más importante.

Desafíos en la falsificación beta

Control de temperatura

Uno de los principales desafíos en la forja beta es mantener un control de temperatura preciso. La ventana de temperatura estrecha para una forja efectiva puede conducir a problemas como el crecimiento del grano o la deformación inadecuada si no se maneja correctamente. A menudo se emplean sistemas y técnicas de monitoreo avanzado para garantizar condiciones óptimas durante el proceso de forja.

No mantener la temperatura correcta puede provocar defectos en el producto final, como la fragilidad o las propiedades mecánicas desiguales. Por lo tanto, invertir en tecnologías sofisticadas de control de temperatura es esencial para los fabricantes que buscan producir componentes beta forjados de alta calidad.

Consideraciones de costos

El titanio, en general, es más costoso que los metales tradicionales como el acero o el aluminio. Los costos asociados con la falsificación beta pueden ser más altos debido a los equipos y procesos especializados requeridos. Sin embargo, los beneficios a largo plazo, como el peso reducido y el rendimiento mejorado, a menudo justifican la inversión inicial.

Los fabricantes deben evaluar cuidadosamente la relación costo-beneficio del uso de titanio beta forjado en sus productos. Si bien los costos iniciales pueden ser más altos, el potencial de un rendimiento mejorado y los costos reducidos del ciclo de vida pueden hacer que la beta forja una opción financieramente viable a largo plazo.

El futuro de la forja beta

Innovaciones en tecnología

A medida que las industrias continúan buscando materiales más ligeros y fuertes, se espera que la demanda de titanio beta forjado crezca. Es probable que las innovaciones en la tecnología de forja, como la forja isotérmica y los métodos avanzados de tratamiento térmico, mejoren las capacidades y aplicaciones de las aleaciones de beta titanio.

Estos avances tecnológicos pueden conducir a una mejor eficiencia en el proceso de forja, lo que permite la producción de formas más complejas y componentes de mayor calidad. A medida que la investigación y el desarrollo en este campo progresan, las posibles aplicaciones para el titanio beta forjado se expandirán, abriendo nuevas vías para la innovación.

Sostenibilidad

La sostenibilidad se está convirtiendo en un enfoque crítico en la fabricación. La naturaleza liviana del titanio puede contribuir a vehículos y aviones más eficientes en combustible, alineándose con los esfuerzos globales para reducir las emisiones de carbono. Además, los avances en el reciclaje de la chatarra de titanio del proceso de forja pueden mejorar aún más la sostenibilidad de las prácticas de forja beta.

A medida que las industrias enfrentan una presión creciente para adoptar prácticas ecológicas, el papel del titanio beta forjado en la fabricación sostenible se volverá más prominente. Al reducir los desechos y mejorar la eficiencia energética, la forja beta puede contribuir a un futuro más sostenible en el procesamiento de materiales.

Conclusión

La forja beta de titanio representa un avance significativo en el procesamiento de materiales, ofreciendo beneficios únicos que satisfacen las demandas de las industrias modernas. Su capacidad para producir componentes fuertes y livianos lo hace invaluable en aplicaciones aeroespaciales, biomédicas y automotrices. A medida que la tecnología continúa evolucionando, el potencial de titanio beta forjado se expandirá, allanando el camino para soluciones innovadoras en varios campos.

Preguntas y respuestas relacionadas

1. ¿Cuál es la diferencia entre las aleaciones alfa y beta titanio?

Las aleaciones de titanio de alfa tienen una estructura hexagonal llena de estrecho, proporcionando una buena resistencia y ductilidad a temperaturas más bajas, mientras que las aleaciones beta titanio tienen una estructura cúbica centrada en el cuerpo, que ofrece una ductilidad y formabilidad superiores a temperaturas más altas.

2. ¿Por qué el control de la temperatura es crítico en la forja beta?

Mantener un control preciso de la temperatura es esencial para prevenir problemas como el crecimiento del grano y garantizar la deformación adecuada de la aleación de titanio durante el proceso de forja.

3. ¿Cuáles son algunas aplicaciones comunes del titanio beta forjado?

Las aplicaciones comunes incluyen componentes aeroespaciales, implantes biomédicos y piezas automotrices, donde la relación resistencia / peso es crucial.

4. ¿Cómo mejora la falsificación beta las propiedades mecánicas del titanio?

La forja beta mejora la ductilidad y la resistencia de las aleaciones de titanio al permitir una mayor deformación a temperaturas elevadas, lo que resulta en una microestructura refinada.

5. ¿Qué desafíos enfrenta la industria de forja de titanio?

Los desafíos incluyen altos costos de materiales, la necesidad de un control preciso de la temperatura y la complejidad del proceso de forja, lo que requiere equipos y experiencia especializados.