Menu de conteúdo

● Entendendo o forjamento beta

>> O que é a beta forjando?

>> O processo de forjamento beta

>> Vantagens de forjamento beta

● Aplicações de forjamento beta na indústria

>> Indústria aeroespacial

>> Aplicações biomédicas

>> Indústria automotiva

● Desafios em forjamento beta

>> Controle de temperatura

>> Considerações de custo

● O futuro da forjeira beta

>> Inovações em tecnologia

>> Sustentabilidade

● Conclusão

● Perguntas e respostas relacionadas

>> 1. Qual é a diferença entre as ligas alfa e beta de titânio?

>> 2.Por que o controle de temperatura é crítico no forjamento beta?

>> 3. Quais são algumas aplicações comuns de titânio beta forjadas?

>> 4.Como o forjamento beta melhora as propriedades mecânicas do titânio?

>> 5. Que desafios a indústria de forjamento de titânio enfrenta?

O titânio é um metal notável conhecido por sua resistência à força, leve e corrosão, tornando -o uma escolha preferida em várias indústrias, incluindo aeroespacial, automotivo e biomédico. Entre as diferentes técnicas de processamento para o titânio, o forjamento beta se destaca devido às suas vantagens únicas. Este artigo investiga os meandros do titânio beta forjando, explorando seus processos, benefícios, aplicações e o futuro dessa tecnologia.

Entendendo o forjamento beta

O que é a beta forjando?

A forjamento beta é uma técnica especializada usada para moldar as ligas de titânio, particularmente aquelas que são classificadas como ligas de titânio beta. Esse processo envolve aquecer o titânio acima da temperatura beta transus, que permite que o material seja deformado com mais facilidade. A fase beta do titânio é caracterizada por uma estrutura cúbica centrada no corpo (BCC), que fornece ductilidade e formabilidade aprimoradas em comparação com a fase alfa, que possui uma estrutura hexagonal de fechamento (HCP). Essa propriedade exclusiva das ligas de titânio beta os torna particularmente adequados para aplicações que exigem formas complexas e alta resistência.

O significado do forjamento beta está em sua capacidade de manipular a microestrutura das ligas de titânio, levando a melhores propriedades mecânicas. Ao controlar os processos de temperatura e deformação, os fabricantes podem atingir características específicas no produto final, como aumento da resistência e resistência à fadiga. Essa adaptabilidade é crucial nas indústrias onde o desempenho e a confiabilidade são fundamentais.

O processo de forjamento beta

O processo de forjamento beta normalmente envolve várias etapas importantes:

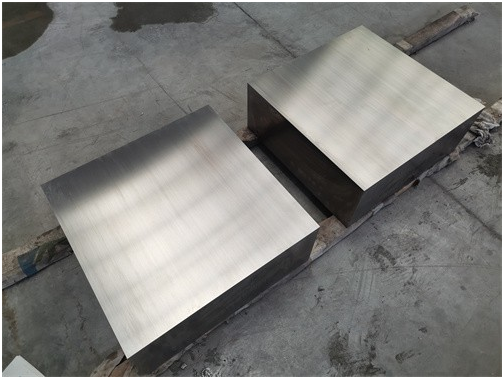

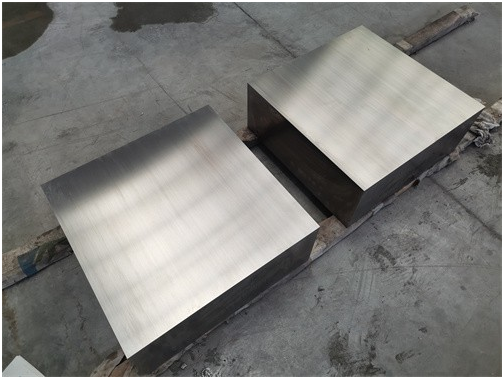

1. Seleção de material: O primeiro passo é selecionar a liga de titânio apropriada. As ligas de titânio beta comuns incluem TI-10V-2FE-3AL e TI-55511, que são conhecidas por suas excelentes propriedades mecânicas. A escolha da liga é crítica, pois diferentes composições podem afetar significativamente o processo de forjamento e as propriedades do produto final.

2. Aquecimento: A liga de titânio selecionada é aquecida a uma temperatura acima do seu beta transus, geralmente entre 800 ° C e 1000 ° C. Esse aquecimento é crucial, pois transforma a microestrutura do titânio, permitindo que ele seja forjado. O processo de aquecimento deve ser cuidadosamente controlado para garantir a distribuição uniforme da temperatura, essencial para alcançar propriedades mecânicas consistentes em todo o material.

3. Forjamento: Uma vez que o material atinge a temperatura desejada, ele é submetido a forças mecânicas que o moldam na forma desejada. Isso pode ser feito usando várias técnicas de forjamento, incluindo forjamento de mordaça aberta e forjamento de morrer fechado. A escolha da técnica depende da complexidade da parte que está sendo produzida e das propriedades desejadas. A forjamento de morto aberto permite componentes maiores, enquanto a forjamento de morrer fechado é ideal para formas complexas.

4. Resfriamento: Após o forjamento, o material é resfriado, geralmente através de métodos controlados para garantir que a microestrutura desejada e as propriedades mecânicas sejam alcançadas. A taxa de resfriamento pode influenciar as propriedades finais do titânio, como dureza e força. Processos de resfriamento controlados, como resfriamento de ar ou extinção de água, são empregados para otimizar essas características.

5. Pós-processamento: Finalmente, o titânio forjado pode passar por processos adicionais, como tratamento térmico, usinagem ou acabamento de superfície para atender aos requisitos específicos. Essas etapas de pós-processamento são essenciais para melhorar o desempenho dos componentes forjados, garantindo que eles atendam aos padrões rigorosos necessários em aplicativos de alto desempenho.

Vantagens de forjamento beta

O forjamento beta oferece várias vantagens sobre os métodos tradicionais de forjamento:

- Ductilidade melhorada: a fase beta permite uma maior deformação sem rachaduras, facilitando a formação de geometrias complexas. Esse aumento da ductilidade é particularmente benéfico em aplicações em que projetos complexos são necessários, pois reduz o risco de defeitos durante o processo de forjamento.

- Resistência aprimorada: os componentes forjados na fase beta geralmente exibem resistência de força superior e fadiga, o que é crítico em aplicações de alto tensão. A capacidade de produzir peças que podem suportar condições extremas sem falha é uma vantagem significativa em indústrias como aeroespacial e automotivo.

- Tempo de processamento reduzido: a capacidade de forjar a temperaturas mais altas pode levar a tempos de processamento mais curtos, aumentando a eficiência geral na fabricação. Essa redução no tempo de processamento não apenas reduz os custos de produção, mas também permite tempos de resposta mais rápidos, o que é essencial nos mercados competitivos.

Aplicações de forjamento beta na indústria

Indústria aeroespacial

No setor aeroespacial, os componentes de titânio forjados beta são utilizados extensivamente devido à sua alta taxa de força / peso. Peças como trem de pouso, componentes do motor e elementos estruturais se beneficiam das propriedades aprimoradas das ligas de titânio beta. A capacidade de produzir componentes leves, porém fortes, é crucial para melhorar a eficiência e o desempenho de combustível em aeronaves. À medida que a indústria aeroespacial continua a pressionar por projetos mais eficientes, espera -se que a demanda por materiais avançados, como o titânio forjado beta.

Além disso, o uso de titânio forjado beta pode levar a uma economia de peso significativa no projeto de aeronaves, o que se traduz diretamente em menor consumo de combustível e emissões reduzidas. Isso se alinha aos objetivos de sustentabilidade e responsabilidade ambiental do setor, fazendo beta forjando uma opção atraente para os fabricantes.

Aplicações biomédicas

A forjamento beta também é significativo no campo biomédico, principalmente para implantes e instrumentos cirúrgicos. A biocompatibilidade do titânio, combinada com as vantagens mecânicas do forjamento beta, o torna um material ideal para implantes ortopédicos, acessórios dentários e próteses. A capacidade de criar formas complexas que se encaixam na anatomia humana é um aspecto vital deste aplicativo.

Além disso, a força e a natureza leve dos implantes de titânio forjados beta contribuem para melhores resultados dos pacientes, pois eles podem suportar as tensões das atividades diárias sem comprometer a integridade do implante. À medida que a demanda por dispositivos médicos avançados continua a subir, é provável que o papel do beta forjado titânio nesse setor se expanda.

Indústria automotiva

A indústria automotiva está adotando cada vez mais os componentes de titânio beta forjados para reduzir o peso e melhorar o desempenho. As aplicações incluem peças do motor de alto desempenho, componentes de suspensão e sistemas de escape. O uso do titânio ajuda os fabricantes a atender regulamentos rigorosos sobre emissões e eficiência de combustível.

Em veículos de alto desempenho, todas as contagens de grama e as propriedades leves do titânio forjado beta podem levar a melhorias significativas na aceleração e manuseio. À medida que os fabricantes automotivos se esforçam para melhorar o desempenho enquanto aderem aos padrões ambientais, a integração do titânio forjada beta no design de veículos se torna cada vez mais importante.

Desafios em forjamento beta

Controle de temperatura

Um dos principais desafios do forjamento beta é manter o controle preciso da temperatura. A janela de temperatura estreita para forjamento eficaz pode levar a problemas como crescimento de grãos ou deformação inadequada se não for gerenciado corretamente. Os sistemas e técnicas avançados de monitoramento são frequentemente empregados para garantir condições ideais durante o processo de forjamento.

A falha em manter a temperatura correta pode resultar em defeitos no produto final, como fragilidade ou propriedades mecânicas desiguais. Portanto, investir em sofisticadas tecnologias de controle de temperatura é essencial para os fabricantes que desejam produzir componentes forjados beta de alta qualidade.

Considerações de custo

O titânio, em geral, é mais caro que os metais tradicionais, como aço ou alumínio. Os custos associados ao forjamento beta podem ser maiores devido ao equipamento e processos especializados necessários. No entanto, os benefícios a longo prazo, como peso reduzido e desempenho aprimorado, geralmente justificam o investimento inicial.

Os fabricantes devem avaliar cuidadosamente a relação custo-benefício do uso de titânio forjado beta em seus produtos. Embora os custos iniciais possam ser mais altos, o potencial de desempenho aprimorado e custos reduzidos do ciclo de vida pode fazer com que a criação de beta forjando uma opção financeiramente viável a longo prazo.

O futuro da forjeira beta

Inovações em tecnologia

À medida que as indústrias continuam buscando materiais mais leves e mais fortes, espera -se que a demanda por beta forjada titânio cresça. As inovações na tecnologia de forjamento, como forjamento isotérmico e métodos avançados de tratamento térmico, provavelmente aprimoram as capacidades e aplicações das ligas de titânio beta.

Esses avanços tecnológicos podem levar a uma melhor eficiência no processo de forjamento, permitindo a produção de formas mais complexas e componentes de alta qualidade. À medida que a pesquisa e o desenvolvimento nesse campo progrediram, as aplicações em potencial para o Titanium forjada beta se expandirão, abrindo novos caminhos para a inovação.

Sustentabilidade

A sustentabilidade está se tornando um foco crítico na fabricação. A natureza leve do titânio pode contribuir para veículos e aeronaves com mais eficiência de combustível, alinhando-se aos esforços globais para reduzir as emissões de carbono. Além disso, os avanços na reciclagem de titânio do processo de forjamento podem melhorar ainda mais a sustentabilidade das práticas de forjamento beta.

À medida que as indústrias enfrentam uma crescente pressão para adotar práticas ambientalmente amigáveis, o papel do titânio forjado beta na fabricação sustentável se tornará mais proeminente. Ao reduzir o desperdício e melhorar a eficiência energética, a forjamento beta pode contribuir para um futuro mais sustentável no processamento de materiais.

Conclusão

A forjamento beta de titânio representa um avanço significativo no processamento de materiais, oferecendo benefícios exclusivos que atendem às demandas das indústrias modernas. Sua capacidade de produzir componentes fortes e leves o torna inestimável em aplicações aeroespaciais, biomédicas e automotivas. À medida que a tecnologia continua a evoluir, o potencial de titânio forjado beta se expandirá, abrindo caminho para soluções inovadoras em vários campos.

Perguntas e respostas relacionadas

1. Qual é a diferença entre as ligas alfa e beta de titânio?

As ligas de titânio de alfa têm uma estrutura closta hexagonal, fornecendo boa força e ductilidade a temperaturas mais baixas, enquanto as ligas de titânio beta têm uma estrutura cúbica centrada no corpo, oferecendo ductilidade e formabilidade superiores a temperaturas mais altas.

2.Por que o controle de temperatura é crítico no forjamento beta?

Manter o controle preciso da temperatura é essencial para evitar problemas como crescimento de grãos e garantir a deformação adequada da liga de titânio durante o processo de forjamento.

3. Quais são algumas aplicações comuns de titânio beta forjadas?

As aplicações comuns incluem componentes aeroespaciais, implantes biomédicos e peças automotivas, onde a relação de força / peso é crucial.

4.Como o forjamento beta melhora as propriedades mecânicas do titânio?

O forjamento beta aumenta a ductilidade e a força das ligas de titânio, permitindo maior deformação a temperaturas elevadas, resultando em uma microestrutura refinada.

5. Que desafios a indústria de forjamento de titânio enfrenta?

Os desafios incluem altos custos de material, a necessidade de controle preciso da temperatura e a complexidade do processo de forjamento, que requer equipamentos e conhecimentos especializados.