Menu di contenuto

● Comprensione della forgiatura beta

>> Cosa sta forgiando beta?

>> Il processo di forgiatura beta

>> Vantaggi della forgiatura beta

● Applicazioni di forgiatura beta nell'industria

>> Industria aerospaziale

>> Applicazioni biomediche

>> Industria automobilistica

● Sfide nella forgiatura beta

>> Controllo della temperatura

>> Considerazioni sui costi

● Il futuro della forgiatura beta

>> Innovazioni nella tecnologia

>> Sostenibilità

● Conclusione

● Domande e risposte correlate

>> 1. Qual è la differenza tra le leghe alfa e beta in titanio?

>> 2.Perché il controllo della temperatura è critico nella forgiatura beta?

>> 3. Quali sono alcune applicazioni comuni di titanio forgiato beta?

>> 4. In che modo la forgiatura beta migliora le proprietà meccaniche del titanio?

>> 5. Quali sfide devono affrontare l'industria del titanio?

Il titanio è un notevole metallo noto per la sua resistenza, leggera e resistenza alla corrosione, rendendolo una scelta preferita in vari settori, tra cui aerospaziale, automobilistico e biomedico. Tra le diverse tecniche di elaborazione per il titanio, la forgiatura beta si distingue per i suoi vantaggi unici. Questo articolo approfondisce le complessità del titanio beta, esplorando i suoi processi, i vantaggi, le applicazioni e il futuro di questa tecnologia.

Comprensione della forgiatura beta

Cosa sta forgiando beta?

La forgiatura beta è una tecnica specializzata utilizzata per modellare le leghe di titanio, in particolare quelle classificate come leghe beta in titanio. Questo processo prevede il riscaldamento del titanio al di sopra della temperatura del transus beta, che consente di deformarsi più facilmente il materiale. La fase beta del titanio è caratterizzata da una struttura cubica (BCC) centrata sul corpo, che fornisce una maggiore duttilità e formabilità rispetto alla fase alfa, che ha una struttura esagonale con pacchetti ravvicinati (HCP). Questa proprietà unica delle leghe beta in titanio li rende particolarmente adatti per applicazioni che richiedono forme complesse e alta resistenza.

Il significato della forgiatura beta risiede nella sua capacità di manipolare la microstruttura delle leghe di titanio, portando a migliori proprietà meccaniche. Controllando i processi di temperatura e deformazione, i produttori possono ottenere caratteristiche specifiche nel prodotto finale, come una maggiore resistenza e resistenza alla fatica. Questa adattabilità è cruciale nelle industrie in cui le prestazioni e l'affidabilità sono fondamentali.

Il processo di forgiatura beta

Il processo di forgiatura beta prevede in genere diversi passaggi chiave:

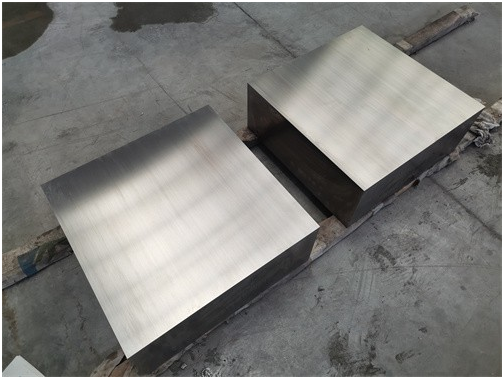

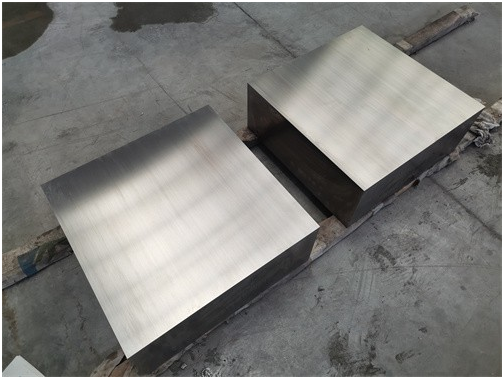

1. Selezione del materiale: il primo passo è la selezione della lega di titanio appropriata. Le leghe comuni beta titanio includono Ti-10v-2fe-3al e TI-55511, che sono noti per le loro eccellenti proprietà meccaniche. La scelta della lega è fondamentale, poiché diverse composizioni possono influire significativamente sul processo di forgiatura e le proprietà del prodotto finale.

2. Riscaldamento: la lega di titanio selezionata viene riscaldata a una temperatura sopra il suo transus beta, di solito tra 800 ° C e 1000 ° C. Questo riscaldamento è cruciale in quanto trasforma la microstruttura del titanio, consentendo che sia forgiato. Il processo di riscaldamento deve essere attentamente controllato per garantire una distribuzione uniforme della temperatura, che è essenziale per ottenere proprietà meccaniche coerenti in tutto il materiale.

3. FORGAGGI: una volta che il materiale raggiunge la temperatura desiderata, è sottoposto a forze meccaniche che lo modellano nella forma desiderata. Questo può essere fatto utilizzando varie tecniche di forgiatura, tra cui forgiatura aperta e forgiatura a dieta chiusa. La scelta della tecnica dipende dalla complessità della parte prodotta e dalle proprietà desiderate. La forgiatura a dieta aperta consente componenti più grandi, mentre la forgiatura a dieta chiusa è ideale per forme intricate.

4. Cooling: dopo la forgiatura, il materiale viene raffreddato, spesso attraverso metodi controllati per garantire la microstruttura desiderata e le proprietà meccaniche. La velocità di raffreddamento può influenzare le proprietà finali del titanio, come la durezza e la forza. I processi di raffreddamento controllati, come il raffreddamento dell'aria o l'estinzione dell'acqua, sono impiegati per ottimizzare queste caratteristiche.

5. Post-elaborazione: infine, il titanio forgiato può sottoporsi a processi aggiuntivi come il trattamento termico, la lavorazione o la finitura superficiale per soddisfare i requisiti specifici. Questi passaggi di post-elaborazione sono essenziali per migliorare le prestazioni dei componenti falsi, garantendo che soddisfino i rigorosi standard richiesti nelle applicazioni ad alte prestazioni.

Vantaggi della forgiatura beta

La forgiatura beta offre diversi vantaggi rispetto ai metodi di forgiatura tradizionali:

- Migliore duttilità: la fase beta consente una maggiore deformazione senza crack, rendendo più facile modellare geometrie complesse. Questa maggiore duttilità è particolarmente vantaggiosa nelle applicazioni in cui sono necessari progetti complessi, in quanto riduce il rischio di difetti durante il processo di forgiatura.

- Resistenza avanzata: i componenti forgiati nella fase beta mostrano spesso resistenza di resistenza e fatica superiore, che è fondamentale nelle applicazioni ad alta stress. La capacità di produrre parti in grado di resistere a condizioni estreme senza fallimento è un vantaggio significativo in settori come aerospaziale e automobilistico.

- Riduzione dei tempi di elaborazione: la capacità di forgiare a temperature più elevate può portare a tempi di elaborazione più brevi, aumentando l'efficienza complessiva nella produzione. Questa riduzione del tempo di elaborazione non solo riduce i costi di produzione, ma consente anche tempi di inversione di tendenza più rapidi, che è essenziale nei mercati competitivi.

Applicazioni di forgiatura beta nell'industria

Industria aerospaziale

Nel settore aerospaziale, i componenti di titanio forgiati beta sono ampiamente utilizzati a causa del loro elevato rapporto resistenza-peso. Parti come carrello di atterraggio, componenti del motore ed elementi strutturali beneficiano delle proprietà migliorate delle leghe beta in titanio. La capacità di produrre componenti leggeri ma forti è fondamentale per migliorare l'efficienza del carburante e le prestazioni negli aeromobili. Man mano che l'industria aerospaziale continua a spingere per progetti più efficienti, la domanda di materiali avanzati come il titanio forgiato beta dovrebbe crescere.

Inoltre, l'uso del titanio forgiato beta può portare a un significativo risparmio di peso nella progettazione degli aeromobili, che si traduce direttamente in un minor consumo di carburante e in una riduzione delle emissioni. Ciò si allinea agli obiettivi del settore della sostenibilità e della responsabilità ambientale, rendendo la beta che creina un'opzione interessante per i produttori.

Applicazioni biomediche

La forgiatura beta è anche significativa nel campo biomedico, in particolare per gli impianti e gli strumenti chirurgici. La biocompatibilità del titanio, combinata con i vantaggi meccanici della forgiatura beta, lo rende un materiale ideale per impianti ortopedici, infissi dentali e protesi. La capacità di creare forme complesse che si adattano all'anatomia umana è un aspetto vitale di questa applicazione.

Inoltre, la natura e la natura leggera degli impianti di titanio forgiati beta contribuiscono a migliori risultati dei pazienti, in quanto possono resistere agli stress delle attività quotidiane senza compromettere l'integrità dell'impianto. Man mano che la domanda di dispositivi medici avanzati continua a salire, è probabile che il ruolo del titanio forgiato beta in questo settore si espanda.

Industria automobilistica

L'industria automobilistica sta adottando sempre più componenti di titanio forgiato beta per ridurre il peso e migliorare le prestazioni. Le applicazioni includono parti del motore ad alte prestazioni, componenti delle sospensioni e sistemi di scarico. L'uso del titanio aiuta i produttori a rispettare rigorose normative per quanto riguarda le emissioni e l'efficienza del carburante.

Nei veicoli ad alte prestazioni, ogni grammo conta e le proprietà leggere del titanio forgiato beta possono portare a miglioramenti significativi nell'accelerazione e nella gestione. Man mano che i produttori di automobili si sforzano di migliorare le prestazioni, aderendo allo standard ambientali, l'integrazione del titanio forgiato beta nella progettazione del veicolo diventa sempre più importante.

Sfide nella forgiatura beta

Controllo della temperatura

Una delle sfide principali nella forgiatura beta è mantenere un controllo preciso della temperatura. La finestra a temperatura stretta per una forgiatura efficace può portare a problemi come la crescita del grano o una deformazione inadeguata se non gestita correttamente. I sistemi e le tecniche di monitoraggio avanzate sono spesso impiegati per garantire condizioni ottimali durante il processo di forgiatura.

La mancata mantenimento della temperatura corretta può provocare difetti nel prodotto finale, come fragilità o proprietà meccaniche irregolari. Pertanto, investire in sofisticate tecnologie di controllo della temperatura è essenziale per i produttori che desiderano produrre componenti beta forgiati di alta qualità.

Considerazioni sui costi

Il titanio, in generale, è più costoso dei metalli tradizionali come l'acciaio o l'alluminio. I costi associati alla forgiatura beta possono essere più elevati a causa delle apparecchiature e dei processi specializzati richiesti. Tuttavia, i benefici a lungo termine, come il peso ridotto e le prestazioni migliorate, spesso giustificano l'investimento iniziale.

I produttori devono valutare attentamente il rapporto costi-benefici dell'uso del titanio forgiato beta nei loro prodotti. Sebbene i costi iniziali possano essere più elevati, il potenziale per le prestazioni migliorate e i costi del ciclo di vita ridotti possono rendere la beta di forgiare un'opzione finanziariamente praticabile a lungo termine.

Il futuro della forgiatura beta

Innovazioni nella tecnologia

Mentre le industrie continuano a cercare materiali più leggeri e più forti, la domanda di titanio forgiato beta dovrebbe crescere. Le innovazioni nella tecnologia di forgiatura, come la forgiatura isotermica e i metodi avanzati di trattamento termico, è probabile che migliorino le capacità e le applicazioni delle leghe beta in titanio.

Questi progressi tecnologici possono portare a una migliore efficienza nel processo di forgiatura, consentendo la produzione di forme più complesse e componenti di qualità superiore. Man mano che la ricerca e lo sviluppo in questo progresso sul campo, le potenziali applicazioni per il titanio forgiato beta si espandono, aprendo nuove strade per l'innovazione.

Sostenibilità

La sostenibilità sta diventando un focus fondamentale nella produzione. La natura leggera del titanio può contribuire a veicoli e aeromobili più efficienti dal carburante, allineandosi con gli sforzi globali per ridurre le emissioni di carbonio. Inoltre, i progressi nel riciclaggio di scarti di titanio dal processo di forgiatura possono migliorare ulteriormente la sostenibilità delle pratiche di forgiatura beta.

Poiché le industrie affrontano una crescente pressione per adottare pratiche ecologiche, il ruolo del titanio forgiato beta nella produzione sostenibile diventerà più importante. Riducendo i rifiuti e migliorando l'efficienza energetica, la forgiatura beta può contribuire a un futuro più sostenibile nella lavorazione dei materiali.

Conclusione

La forgiatura beta del titanio rappresenta un progresso significativo nella lavorazione dei materiali, offrendo benefici unici che soddisfano le esigenze delle industrie moderne. La sua capacità di produrre componenti forti e leggeri lo rende prezioso nelle applicazioni aerospaziali, biomediche e automobilistiche. Mentre la tecnologia continua a evolversi, il potenziale per il titanio forgiato beta si espanderà, aprendo la strada a soluzioni innovative in vari campi.

Domande e risposte correlate

1. Qual è la differenza tra le leghe alfa e beta in titanio?

Le leghe alfa in titanio hanno una struttura esagonale ravvicinata, fornendo una buona forza e duttilità a temperature più basse, mentre le leghe beta titanio hanno una struttura cubica centrata sul corpo, che offre una duttilità e la formabilità superiori a temperature più elevate.

2.Perché il controllo della temperatura è critico nella forgiatura beta?

Mantenere un controllo preciso della temperatura è essenziale per prevenire problemi come la crescita del grano e garantire un'adeguata deformazione della lega di titanio durante il processo di forgiatura.

3. Quali sono alcune applicazioni comuni di titanio forgiato beta?

Le applicazioni comuni includono componenti aerospaziali, impianti biomedici e parti automobilistiche, dove il rapporto resistenza-peso è cruciale.

4. In che modo la forgiatura beta migliora le proprietà meccaniche del titanio?

La forgiatura beta migliora la duttilità e la resistenza delle leghe di titanio consentendo una maggiore deformazione a temperature elevate, con conseguente microstruttura raffinata.

5. Quali sfide devono affrontare l'industria del titanio?

Le sfide includono costi elevati materiali, la necessità di un controllo preciso della temperatura e la complessità del processo di forgiatura, che richiede attrezzature e competenze specializzate.