Menu de contenu

● Comprendre la forge isotherme

>> Présentation de la définition et du processus

>> Contexte historique

● Avantages de la forge isotherme

>> Propriétés de matériaux améliorés

>> Réduction des déchets de matériaux

>> Géométries complexes

● Applications de la forge isotherme

>> Industrie aérospatiale

>> Secteur automobile

>> Dispositifs médicaux

● Mécanismes de forgement isotherme

>> Contrôle de la température

>> Mécanismes de déformation

>> Effets du taux de déformation

● Défis dans la forge isotherme

>> Équipement et coût

>> Limitations de matériaux

>> Optimisation du processus

● Tendances futures de la forge isotherme

>> Progrès de la technologie

>> Considérations de durabilité

>> Intégration avec la fabrication additive

● Conclusion

● Questions fréquemment posées

>> 1. Qu'est-ce que le forge isotherme?

>> 2. Quels sont les avantages du forgeage isotherme?

>> 3. Dans quelles industries le forge isotherme est-il couramment utilisé?

>> 4. Quels défis sont associés à la forge isotherme?

>> 5.Quel est l'avenir de la forge isotherme?

Le forgeage isotherme des alliages de titane est un processus spécialisé de formation de métaux qui a attiré une attention significative ces dernières années en raison de sa capacité à produire des composants de haute qualité avec des géométries complexes. Cet article plonge dans les subtilités du forgeage isotherme, de ses avantages, des applications et du mécanisme sous-jacent qui en font un choix préféré dans diverses industries, en particulier l'aérospatiale et l'automobile. En explorant les nuances de ce processus, nous pouvons mieux comprendre son impact sur la fabrication moderne et l'avenir de la science des matériaux.

Comprendre la forge isotherme

Présentation de la définition et du processus

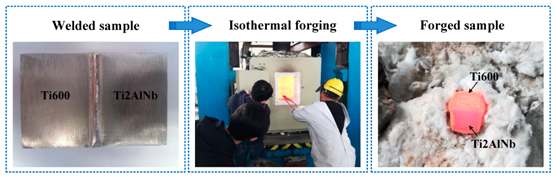

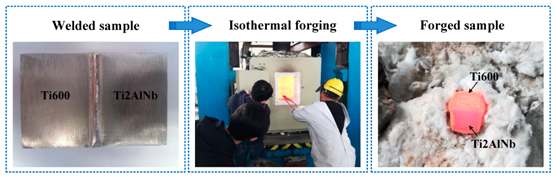

Le forgeage isotherme est un processus de travail des métaux où la matrice et la pièce sont maintenues à une température constante tout au long du cycle de forgeage. Cette technique contraste avec les méthodes de forgeage traditionnelles, où les variations de température peuvent entraîner des propriétés de matériaux inégaux et un risque accru de défauts. En gardant la température stable, le forgeage isotherme minimise les gradients thermiques, permettant une déformation plus uniforme et des propriétés mécaniques améliorées dans le produit final. Ce processus implique généralement de préchauffer l'alliage de titane à une température supérieure à son point de recristallisation, garantissant que le matériau reste malléable et peut être façonné sans fissuration ni autres formes de défaillance.

Contexte historique

Le développement du forgeage isotherme remonte à la nécessité de processus de fabrication plus efficaces dans l'industrie aérospatiale. À mesure que la demande de matériaux légers et à haute résistance augmentait, les alliages de titane ont émergé comme un choix approprié en raison de leur excellent rapport force / poids et de leur résistance à la corrosion. Cependant, les méthodes de forgeage traditionnelles ont souvent entraîné des déchets de matériaux importants et des propriétés mécaniques sous-optimales. Le forgeage isotherme a été introduit comme une solution à ces défis, permettant aux fabricants de produire des formes complexes avec un minimum de déchets. Au fil des ans, les progrès de la technologie et de la science des matériaux ont affiné ce processus, ce qui en fait une pierre angulaire des techniques de fabrication modernes.

Avantages de la forge isotherme

Propriétés de matériaux améliorés

L'un des principaux avantages du forgeage isotherme est l'amélioration des propriétés des matériaux. Le processus permet des structures de grains plus fins, qui contribuent à une amélioration de la résistance et de la ductilité. La distribution de température uniforme pendant le forgeage réduit la probabilité de défauts tels que les fissures et les vides, ce qui entraîne des composants qui peuvent résister à des charges et des contraintes plus élevées. Ceci est particulièrement important dans les applications où la sécurité et la fiabilité sont primordiales, comme dans les composants aérospatiaux qui doivent supporter des conditions extrêmes. La capacité d'adapter la microstructure des alliages de titane par le forgement isotherme ouvre également des possibilités de développement de matériaux avec des propriétés spécifiques adaptées à des applications particulières.

Réduction des déchets de matériaux

Le forgeage isotherme est connu pour son efficacité dans l'utilisation des matériaux. En maintenant une température cohérente, le processus permet un plus grand contrôle sur la déformation de l'alliage de titane, conduisant à moins de matériau de ferraille. Cette efficacité est particulièrement importante dans les industries où les coûts des matières premières sont élevés, comme l'aérospatiale. La réduction des déchets réduit non seulement les coûts de production, mais contribue également à des pratiques de fabrication plus durables. Alors que les industries se concentrent de plus en plus sur la minimisation de leur impact environnemental, la capacité de produire des composants de haute qualité avec moins de déchets matériels devient un avantage significatif.

Géométries complexes

La capacité de produire des géométries complexes est un autre avantage significatif du forgeage isotherme. Le processus peut créer des formes complexes qui seraient difficiles ou impossibles à réaliser avec des méthodes de forgeage traditionnelles. Cette capacité est cruciale pour les composants utilisés dans les applications aérospatiales, où la réduction du poids et l'efficacité aérodynamique sont primordiales. La précision offerte par le forgeage isotherme permet la création de pièces qui s'adaptent de manière transparente, réduisant le besoin de processus d'usinage et d'assemblage supplémentaires. Cela permet non seulement de gagner du temps et des coûts, mais améliore également les performances globales du produit final.

Applications de la forge isotherme

Industrie aérospatiale

L'industrie aérospatiale est l'un des principaux bénéficiaires de la technologie de forgeage isotherme. Des composants tels que les lames de turbine, les cadres structurels et le train d'atterrissage fabriqués à partir d'alliages de titane sont essentiels pour les performances des avions. Le forgeage isotherme permet aux fabricants de produire ces composants avec la résistance et la précision nécessaires tout en minimisant le poids. La capacité de créer des pièces légères mais robustes est essentielle pour améliorer l'efficacité énergétique et les performances globales des avions. Alors que le secteur aérospatial continue d'évoluer, la demande de matériaux avancés et les techniques de fabrication comme le forgeage isotherme ne fera qu'augmenter.

Secteur automobile

Dans le secteur automobile, le forgeage isotherme est de plus en plus utilisé pour créer des composants légers qui améliorent l'efficacité énergétique. Des pièces telles que les composants de suspension, les blocs de moteur et les boîtiers de transmission bénéficient des propriétés mécaniques améliorées obtenues grâce à la forgeage isotherme. Alors que les constructeurs automobiles s'efforcent de respecter les réglementations strictes sur les émissions et la demande des consommateurs de véhicules économes en carburant, l'utilisation d'alliages de titane et de techniques de fabrication avancées devient plus répandue. Le forgeage isotherme contribue non seulement à la réduction du poids, mais améliore également la durabilité et les performances des composants automobiles.

Dispositifs médicaux

L'industrie médicale utilise également un forgement isotherme pour la production d'implants et d'instruments chirurgicaux. Les alliages de titane sont favorisés pour leur biocompatibilité et leur force, ce qui fait de la forgement isotherme une méthode idéale pour créer des formes complexes requises dans les applications médicales. La précision et la fiabilité du forgeage isotherme garantissent que les dispositifs médicaux répondent aux normes strictes nécessaires à la sécurité des patients. Alors que la demande de technologies médicales avancées continue de croître, le rôle de la forgement isotherme dans la production de composants médicaux de haute qualité deviendra de plus en plus importante.

Mécanismes de forgement isotherme

Contrôle de la température

Le maintien d'une température constante est crucial dans le forgeage isotherme. Le processus implique généralement de préchauffer la matrice et la pièce à une température spécifique, souvent au-dessus de la température de recristallisation de l'alliage de titane. Ce contrôle de température garantit que le matériau reste ductile tout au long du processus de forgeage, permettant une déformation plus facile. Les systèmes de surveillance de la température avancés sont souvent utilisés pour maintenir les conditions thermiques souhaitées, garantissant des résultats cohérents entre plusieurs cycles de production. La capacité de contrôler la température avec précision est un facteur clé pour atteindre les propriétés mécaniques souhaitées dans le produit final.

Mécanismes de déformation

Pendant le forgeage isotherme, l'alliage de titane subit divers mécanismes de déformation, y compris le glissement, le jumelage et le glissement des limites des grains. Ces mécanismes sont influencés par la température et la vitesse de déformation, qui sont soigneusement contrôlés pour atteindre les propriétés du matériau souhaité. La distribution de température uniforme aide à faciliter ces mécanismes, conduisant à une microstructure plus homogène dans le produit final. Il est essentiel de comprendre ces mécanismes de déformation pour optimiser le processus de forge et garantir que les composants finaux répondent aux spécifications requises.

Effets du taux de déformation

Le taux de déformation pendant le forgeage isotherme joue un rôle important dans la détermination des propriétés mécaniques du composant forgé. Des taux de déformation plus faibles sont généralement utilisés pour permettre une déformation plus étendue sans introduire de défauts. Cette approche est particulièrement bénéfique pour les alliages de titane, qui peuvent être sensibles aux variations du taux de déformation. En contrôlant soigneusement le taux de déformation, les fabricants peuvent améliorer la ductilité et la ténacité des composants forgés, ce qui les rend plus adaptés aux applications exigeantes. L'interaction entre la vitesse de déformation, la température et les propriétés des matériaux est un domaine critique de recherche dans le domaine de la forgeage isotherme.

Défis dans la forge isotherme

Équipement et coût

Bien que le forgeage isotherme offre de nombreux avantages, il présente également des défis. L'équipement requis pour maintenir un contrôle de température précis peut être coûteux et les coûts de configuration initiaux peuvent dissuader certains fabricants. De plus, le processus nécessite des opérateurs qualifiés qui comprennent les subtilités de la gestion de la température et du comportement des matériaux. Investir dans la technologie et la formation nécessaires sont essentielles pour les entreprises qui cherchent à adopter le forgement isotherme en tant que méthode de fabrication. À mesure que l'industrie évolue, les efforts pour réduire les coûts de l'équipement et améliorer l'accessibilité seront cruciaux pour l'adoption plus large de cette technique de forgeage avancée.

Limitations de matériaux

Tous les alliages de titane ne conviennent pas au forgeage isotherme. La sélection de l'alliage approprié est essentielle pour réaliser les propriétés souhaitées. Certains alliages peuvent ne pas bien répondre au processus de forgeage isotherme, conduisant à des résultats sous-optimaux. Les fabricants doivent soigneusement considérer les exigences spécifiques de leurs applications lors du choix des matériaux. Les recherches en cours sur les nouveaux alliages de titane et leur comportement pendant le forgeage isotherme aideront à étendre la gamme de matériaux qui peuvent être traités efficacement en utilisant cette technique.

Optimisation du processus

L'optimisation du processus de forgeage isotherme consiste à équilibrer divers paramètres, y compris la température, la vitesse de déformation et la conception de la matrice. La réalisation de la bonne combinaison peut être difficile, et les fabricants comptent souvent sur des tests et une simulation approfondis pour affiner leurs processus. La recherche et le développement continus sont essentiels pour améliorer l'efficacité et l'efficacité du forgeage isotherme. L'utilisation de techniques de modélisation avancées et de simulations de calcul peut aider à comprendre les interactions complexes entre les paramètres du processus et le comportement matériel, conduisant à de meilleurs résultats dans la production.

Tendances futures de la forge isotherme

Progrès de la technologie

Alors que la technologie continue d'évoluer, il en va de même pour le domaine de la forge isotherme. Les innovations dans les systèmes de contrôle de la température, les matériaux de matrice et la surveillance des processus devraient améliorer les capacités de la forgeage isotherme. Ces progrès conduiront probablement à une efficacité et une précision encore plus importantes dans la production de composants en alliage de titane. L'intégration des technologies de l'automatisation et de la fabrication intelligente jouera également un rôle important dans l'optimisation du processus de forgeage isotherme, permettant des ajustements en temps réel et un contrôle de la qualité amélioré.

Considérations de durabilité

En mettant de plus en plus l'accent sur la durabilité, le processus de forgeage isotherme est en cours d'évaluation pour son impact environnemental. La réduction des déchets matériels et la consommation d'énergie associés à la forge isotherme s'aligne sur les objectifs de l'industrie de minimiser son empreinte carbone. Les développements futurs peuvent se concentrer sur l'amélioration de la durabilité du processus. Cela pourrait inclure l'utilisation de sources d'énergie renouvelables pour le chauffage, ainsi que la mise en œuvre de programmes de recyclage pour les matériaux de ferraille générés pendant la production.

Intégration avec la fabrication additive

L'intégration du forgeage isotherme avec des techniques de fabrication additive présente des possibilités passionnantes. La combinaison de ces processus pourrait permettre la production de composants complexes avec des propriétés sur mesure, élargissant encore les applications des alliages de titane dans diverses industries. La fabrication additive permet la création de géométries complexes qui peuvent être affinées par la suite par le forgeage isotherme, résultant en des composants à la fois légers et solides. Cette approche hybride pourrait révolutionner la façon dont les composants sont conçus et fabriqués, conduisant à de nouvelles innovations dans le développement de produits.

Conclusion

Le forgeage isotherme des alliages de titane représente un progrès significatif dans la technologie de formation de métaux. Sa capacité à produire des composants de haute qualité avec des géométries complexes tout en minimisant les déchets matériels en fait un choix préféré dans des industries telles que l'aérospatiale, l'automobile et les dispositifs médicaux. Alors que la technologie continue d'évoluer, l'avenir de la forge isotherme semble prometteur, les recherches en cours visant à optimiser les processus et à améliorer la durabilité. L'exploration continue de cette technique de forgeage innovante entraînera sans aucun doute de nouvelles applications et des améliorations des performances des matériaux, consolidant son rôle dans l'avenir de la fabrication.

Questions fréquemment posées

1. Qu'est-ce que le forge isotherme?

Le forgeage isotherme est un processus de travail des métaux où la matrice et la pièce sont maintenues à une température constante tout au long du cycle de forgeage, permettant une déformation uniforme et des propriétés mécaniques améliorées.

2. Quels sont les avantages du forgeage isotherme?

Les avantages comprennent des propriétés de matériaux améliorées, des déchets de matériaux réduits et la capacité de produire des géométries complexes.

3. Dans quelles industries le forge isotherme est-il couramment utilisé?

Le forgeage isotherme est couramment utilisé dans les industries aérospatiales, automobiles et des dispositifs médicaux.

4. Quels défis sont associés à la forge isotherme?

Les défis incluent le coût élevé de l'équipement, les limitations des matériaux et la nécessité d'optimisation des processus.

5.Quel est l'avenir de la forge isotherme?

L'avenir du forgeage isotherme comprend les progrès technologiques, l'accent mis sur la durabilité et l'intégration potentielle avec les techniques de fabrication additive.