Menu di contenuto

● Comprensione della forgiatura isotermica

>> Panoramica della definizione e del processo

>> Contesto storico

● Vantaggi della forgiatura isotermica

>> Proprietà materiali migliorate

>> Scasso di materiale ridotto

>> Geometrie complesse

● Applicazioni di forgiatura isotermica

>> Industria aerospaziale

>> Settore automobilistico

>> Dispositivi medici

● Meccanismi di forgiatura isotermica

>> Controllo della temperatura

>> Meccanismi di deformazione

>> Effetti della velocità di deformazione

● Sfide nella forgiatura isotermica

>> Attrezzatura e costo

>> Limitazioni materiali

>> Ottimizzazione del processo

● Tendenze future nella forgiatura isotermica

>> Progressi nella tecnologia

>> Considerazioni sulla sostenibilità

>> Integrazione con produzione additiva

● Conclusione

● Domande frequenti

>> 1. Cosa è la forgiatura isotermica?

>> 2. Quali sono i vantaggi della forgiatura isotermica?

>> 3. In quali industrie è una forgiatura isotermica comunemente usata?

>> 4. Quali sfide sono associate alla forgiatura isotermica?

>> 5. Qual è il futuro della forgiatura isotermica?

La forgiatura isotermica delle leghe di titanio è un processo specializzato di formazione in metallo che ha attirato un'attenzione significativa negli ultimi anni grazie alla sua capacità di produrre componenti di alta qualità con geometrie complesse. Questo articolo approfondisce le complessità della forgiatura isotermica, dei suoi vantaggi, applicazioni e meccanismi sottostanti che lo rendono una scelta preferita in vari settori, in particolare aerospaziale e automobilistico. Esplorando le sfumature di questo processo, possiamo comprendere meglio il suo impatto sulla produzione moderna e sul futuro della scienza dei materiali.

Comprensione della forgiatura isotermica

Panoramica della definizione e del processo

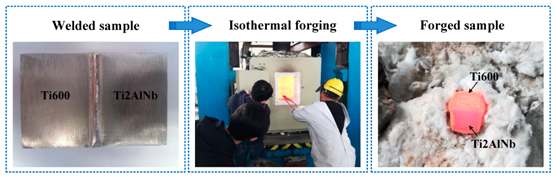

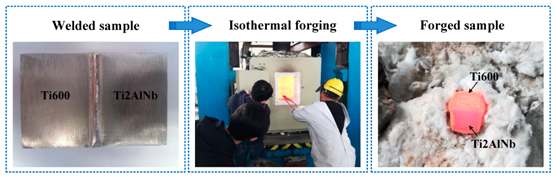

La forgiatura isotermica è un processo di lavorazione dei metalli in cui sia la matrice che il pezzo sono mantenute a una temperatura costante durante tutto il ciclo di forgiatura. Questa tecnica contrasta con i metodi di forgiatura tradizionali, in cui le variazioni di temperatura possono portare a proprietà del materiale irregolare e ad un aumento del rischio di difetti. Mantenendo stabile la temperatura, la forgiatura isotermica riduce al minimo i gradienti termici, consentendo una deformazione più uniforme e migliorate proprietà meccaniche nel prodotto finale. Questo processo prevede in genere il preriscaldamento della lega di titanio a una temperatura che si trova al di sopra del suo punto di ricristallizzazione, garantendo che il materiale rimanga malleabile e può essere modellato senza crack o altre forme di fallimento.

Contesto storico

Lo sviluppo della forgiatura isotermica può essere ricondotto alla necessità di processi di produzione più efficienti nel settore aerospaziale. Con l'aumentare della domanda di materiali leggeri e ad alta resistenza, le leghe di titanio sono emerse come una scelta adatta per il loro eccellente rapporto resistenza-peso e resistenza alla corrosione. Tuttavia, i metodi di forgiatura tradizionali hanno spesso portato a significativi rifiuti di materiale e proprietà meccaniche non ottimali. La forgiatura isotermica è stata introdotta come soluzione a queste sfide, consentendo ai produttori di produrre forme complesse con rifiuti minimi. Nel corso degli anni, i progressi della tecnologia e della scienza dei materiali hanno ulteriormente perfezionato questo processo, rendendolo una pietra miliare delle moderne tecniche di produzione.

Vantaggi della forgiatura isotermica

Proprietà materiali migliorate

Uno dei principali benefici della forgiatura isotermica è il miglioramento delle proprietà del materiale. Il processo consente strutture di grano più fini, che contribuiscono a migliorare la resistenza e la duttilità. La distribuzione uniforme della temperatura durante la forgiatura riduce la probabilità di difetti come crepe e vuoti, con conseguenti componenti che possono resistere a carichi e sollecitazioni più elevate. Ciò è particolarmente importante nelle applicazioni in cui la sicurezza e l'affidabilità sono fondamentali, ad esempio nei componenti aerospaziali che devono sopportare condizioni estreme. La capacità di adattare la microstruttura delle leghe di titanio attraverso la forgiatura isotermica apre anche possibilità per lo sviluppo di materiali con proprietà specifiche adatte a particolari applicazioni.

Scasso di materiale ridotto

La forgiatura isotermica è nota per la sua efficienza nell'uso dei materiali. Mantenendo una temperatura costante, il processo consente un maggiore controllo sulla deformazione della lega di titanio, portando a meno materiale di scarto. Questa efficienza è particolarmente importante nei settori in cui i costi delle materie prime sono elevate, come l'aerospaziale. La riduzione dei rifiuti non solo riduce i costi di produzione, ma contribuisce anche a pratiche di produzione più sostenibili. Poiché le industrie si concentrano sempre più sulla minimizzazione del loro impatto ambientale, la capacità di produrre componenti di alta qualità con meno rifiuti materiali diventa un vantaggio significativo.

Geometrie complesse

La capacità di produrre geometrie complesse è un altro vantaggio significativo della forgiatura isotermica. Il processo può creare forme intricate che sarebbero impegnative o impossibili da raggiungere con metodi di forgiatura tradizionali. Questa capacità è cruciale per i componenti utilizzati nelle applicazioni aerospaziali, in cui la riduzione del peso e l'efficienza aerodinamica sono fondamentali. La precisione offerta dalla forgiatura isotermica consente la creazione di parti che si adattano perfettamente, riducendo la necessità di ulteriori processi di lavorazione e assemblaggio. Ciò non solo risparmia tempo e costi, ma migliora anche le prestazioni complessive del prodotto finale.

Applicazioni di forgiatura isotermica

Industria aerospaziale

L'industria aerospaziale è uno dei principali beneficiari della tecnologia di forgiatura isotermica. Componenti come lame di turbina, cornici strutturali e attrezzature di atterraggio realizzate in leghe di titanio sono fondamentali per le prestazioni degli aeromobili. La forgiatura isotermica consente ai produttori di produrre questi componenti con la forza e la precisione necessarie minimizzando il peso. La capacità di creare parti leggere ma robuste è essenziale per migliorare l'efficienza del carburante e le prestazioni complessive degli aeromobili. Man mano che il settore aerospaziale continua a evolversi, aumenterà la domanda di materiali avanzati e tecniche di produzione come la forgiatura isotermica.

Settore automobilistico

Nel settore automobilistico, la forgiatura isotermica viene sempre più utilizzata per creare componenti leggeri che migliorano l'efficienza del carburante. Parti come componenti di sospensione, blocchi motore e alloggiamenti di trasmissione beneficiano delle proprietà meccaniche migliorate ottenute attraverso la forgiatura isotermica. Mentre le case automobilistiche si sforzano di soddisfare rigorose normative sulle emissioni e la domanda dei consumatori di veicoli a basso consumo di carburante, l'uso di leghe di titanio e tecniche di produzione avanzate diventa più diffusa. La forgiatura isotermica non solo contribuisce alla riduzione del peso, ma migliora anche la durata e le prestazioni dei componenti automobilistici.

Dispositivi medici

L'industria medica utilizza anche una forgiatura isotermica per la produzione di impianti e strumenti chirurgici. Le leghe di titanio sono favorite per la loro biocompatibilità e forza, rendendo la forgiatura isotermica un metodo ideale per creare forme complesse richieste nelle applicazioni mediche. La precisione e l'affidabilità della forgiatura isotermica assicurano che i dispositivi medici soddisfino i rigorosi standard necessari per la sicurezza dei pazienti. Poiché la domanda di tecnologie mediche avanzate continua a crescere, il ruolo della forgiatura isotermica nella produzione di componenti medici di alta qualità diventerà sempre più importante.

Meccanismi di forgiatura isotermica

Controllo della temperatura

Il mantenimento di una temperatura costante è cruciale nella forgiatura isotermica. Il processo prevede in genere il preriscaldamento del dado e del pezzo a una temperatura specifica, spesso al di sopra della temperatura di ricristallizzazione della lega di titanio. Questo controllo della temperatura garantisce che il materiale rimanga duttile durante il processo di forgiatura, consentendo una più facile deformazione. I sistemi di monitoraggio della temperatura avanzati sono spesso impiegati per mantenere le condizioni termiche desiderate, garantendo risultati coerenti attraverso più corse di produzione. La capacità di controllare precisamente la temperatura è un fattore chiave per raggiungere le proprietà meccaniche desiderate nel prodotto finale.

Meccanismi di deformazione

Durante la forgiatura isotermica, la lega di titanio subisce vari meccanismi di deformazione, tra cui slittamento, gemellaggio e scorrimento di confine del grano. Questi meccanismi sono influenzati dalla temperatura e dalla velocità di deformazione, che sono attentamente controllati per ottenere le proprietà del materiale desiderate. La distribuzione uniforme della temperatura aiuta a facilitare questi meccanismi, portando a una microstruttura più omogenea nel prodotto finale. Comprendere questi meccanismi di deformazione è essenziale per ottimizzare il processo di forgiatura e garantire che i componenti finali soddisfino le specifiche richieste.

Effetti della velocità di deformazione

La velocità di deformazione durante la forgiatura isotermica svolge un ruolo significativo nel determinare le proprietà meccaniche del componente forgiato. Vengono in genere impiegate velocità di deformazione più basse per consentire una deformazione più ampia senza introdurre difetti. Questo approccio è particolarmente vantaggioso per le leghe di titanio, che possono essere sensibili alle variazioni della velocità di deformazione. Controllando attentamente la velocità di deformazione, i produttori possono migliorare la duttilità e la tenacità dei componenti falsi, rendendoli più adatti a applicazioni esigenti. L'interazione tra velocità di deformazione, temperatura e proprietà del materiale è un'area critica di ricerca nel campo della forgiatura isotermica.

Sfide nella forgiatura isotermica

Attrezzatura e costo

Mentre la forgiatura isotermica offre numerosi vantaggi, presenta anche sfide. L'attrezzatura richiesta per mantenere un controllo preciso della temperatura può essere costosa e i costi di installazione iniziali possono dissuadere alcuni produttori. Inoltre, il processo richiede operatori qualificati che comprendono le complessità della gestione della temperatura e del comportamento materiale. Investire nella tecnologia e nella formazione necessari è essenziale per le aziende che desiderano adottare la forgiatura isotermica come metodo di produzione. Man mano che l'industria si evolve, gli sforzi per ridurre i costi delle attrezzature e migliorare l'accessibilità saranno cruciali per l'adozione più ampia di questa tecnica di forgiatura avanzata.

Limitazioni materiali

Non tutte le leghe di titanio sono adatte alla forgiatura isotermica. La selezione della lega appropriata è fondamentale per raggiungere le proprietà desiderate. Alcune leghe potrebbero non rispondere bene al processo di forgiatura isotermica, portando a risultati non ottimali. I produttori devono considerare attentamente i requisiti specifici delle loro applicazioni quando si sceglie i materiali. La ricerca in corso sulle nuove leghe di titanio e il loro comportamento durante la forgiatura isotermica aiuteranno ad espandere la gamma di materiali che possono essere efficacemente elaborati usando questa tecnica.

Ottimizzazione del processo

L'ottimizzazione del processo di forgiatura isotermica prevede il bilanciamento di vari parametri, tra cui temperatura, velocità di deformazione e progettazione del dado. Il raggiungimento della giusta combinazione può essere impegnativo e i produttori spesso fanno affidamento su test e simulazione approfonditi per perfezionare i loro processi. Ricerca e sviluppo continui sono essenziali per migliorare l'efficienza e l'efficacia della forgiatura isotermica. L'uso di tecniche di modellazione avanzate e simulazioni computazionali può aiutare a comprendere le complesse interazioni tra i parametri di processo e il comportamento del materiale, portando a risultati migliori nella produzione.

Tendenze future nella forgiatura isotermica

Progressi nella tecnologia

Man mano che la tecnologia continua a evolversi, anche il campo della forgiatura isotermica. Le innovazioni nei sistemi di controllo della temperatura, nei materiali da dapi e nel monitoraggio dei processi dovrebbero migliorare le capacità della forgiatura isotermica. Questi progressi porteranno probabilmente a una maggiore efficienza e precisione nella produzione di componenti in lega di titanio. L'integrazione dell'automazione e delle tecnologie di produzione intelligente svolgerà anche un ruolo significativo nell'ottimizzazione del processo di forgiatura isotermica, consentendo regolazioni in tempo reale e un miglioramento del controllo di qualità.

Considerazioni sulla sostenibilità

Con una crescente enfasi sulla sostenibilità, il processo di forgiatura isotermica viene valutato per il suo impatto ambientale. La riduzione dei rifiuti materiali e del consumo di energia associati alla forgiatura isotermica si allinea agli obiettivi del settore di ridurre al minimo la sua impronta di carbonio. Gli sviluppi futuri potrebbero concentrarsi sul miglioramento ulteriormente della sostenibilità del processo. Ciò potrebbe includere l'uso di fonti di energia rinnovabile per il riscaldamento, nonché l'implementazione di programmi di riciclaggio per materiale di scarto generato durante la produzione.

Integrazione con produzione additiva

L'integrazione della forgiatura isotermica con tecniche di produzione additiva presenta eccitanti possibilità. La combinazione di questi processi potrebbe consentire la produzione di componenti complessi con proprietà su misura, espandendo ulteriormente le applicazioni delle leghe di titanio in vari settori. La produzione additiva consente la creazione di geometrie intricate che possono essere successivamente perfezionate attraverso la forgiatura isotermica, con conseguenti componenti che sono sia leggeri che forti. Questo approccio ibrido potrebbe rivoluzionare il modo in cui i componenti sono progettati e fabbricati, portando a nuove innovazioni nello sviluppo del prodotto.

Conclusione

La forgiatura isotermica delle leghe di titanio rappresenta un progresso significativo nella tecnologia di formazione dei metalli. La sua capacità di produrre componenti di alta qualità con geometrie complesse minimizzando i rifiuti materiali lo rende una scelta preferita in settori come dispositivi aerospaziali, automobilistici e medici. Mentre la tecnologia continua a evolversi, il futuro della forgiatura isotermica sembra promettente, con ricerche in corso volte a ottimizzare i processi e migliorare la sostenibilità. La continua esplorazione di questa innovativa tecnica di forgiatura porterà senza dubbio nuove applicazioni e miglioramenti nelle prestazioni dei materiali, consolidando il suo ruolo nel futuro della produzione.

Domande frequenti

1. Cosa è la forgiatura isotermica?

La forgiatura isotermica è un processo di lavorazione dei metalli in cui sia la matrice che il pezzo sono mantenute a una temperatura costante durante tutto il ciclo di forgiatura, consentendo una deformazione uniforme e migliorate proprietà meccaniche.

2. Quali sono i vantaggi della forgiatura isotermica?

I vantaggi includono proprietà di materiale migliorate, ridotti rifiuti di materiale e capacità di produrre geometrie complesse.

3. In quali industrie è una forgiatura isotermica comunemente usata?

La forgiatura isotermica è comunemente utilizzata nelle industrie aerospaziali, automobilistiche e dei dispositivi medici.

4. Quali sfide sono associate alla forgiatura isotermica?

Le sfide includono l'elevato costo delle attrezzature, i limiti dei materiali e la necessità di ottimizzazione del processo.

5. Qual è il futuro della forgiatura isotermica?

Il futuro della forgiatura isotermica comprende i progressi della tecnologia, un focus sulla sostenibilità e una potenziale integrazione con tecniche di produzione additiva.