Menú de contenido

● Comprensión de la falsificación isotérmica

>> Descripción general de la definición y el proceso

>> Contexto histórico

● Ventajas de la falsificación isotérmica

>> Propiedades de material mejoradas

>> Desechos de material reducido

>> Geometrías complejas

● Aplicaciones de forja isotérmica

>> Industria aeroespacial

>> Sector automotriz

>> Dispositivos médicos

● Mecanismos de falsificación isotérmica

>> Control de temperatura

>> Mecanismos de deformación

>> Efectos de la tasa de tensión

● Desafíos en la falsificación isotérmica

>> Equipo y costo

>> Limitaciones materiales

>> Optimización de procesos

● Tendencias futuras en forja isotérmica

>> Avances en tecnología

>> Consideraciones de sostenibilidad

>> Integración con fabricación aditiva

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es la falsificación isotérmica?

>> 2. ¿Cuáles son las ventajas de la falsificación isotérmica?

>> 3. ¿En qué industrias se usa comúnmente la falsificación isotérmica?

>> 4. ¿Qué desafíos están asociados con la falsificación isotérmica?

>> 5. ¿Cuál es el futuro de la falsificación isotérmica?

La forja isotérmica de aleaciones de titanio es un proceso especializado de formación de metales que ha ganado una atención significativa en los últimos años debido a su capacidad para producir componentes de alta calidad con geometrías complejas. Este artículo profundiza en las complejidades de la forja isotérmica, sus ventajas, aplicaciones y los mecanismos subyacentes que lo convierten en una opción preferida en diversas industrias, particularmente aeroespaciales y automotrices. Al explorar los matices de este proceso, podemos comprender mejor su impacto en la fabricación moderna y el futuro de la ciencia de los materiales.

Comprensión de la falsificación isotérmica

Descripción general de la definición y el proceso

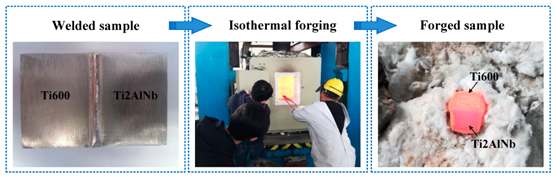

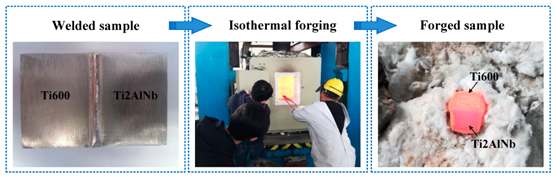

La falsificación isotérmica es un proceso de metalurgia donde tanto el troquel y la pieza de trabajo se mantienen a una temperatura constante durante todo el ciclo de forja. Esta técnica contrasta con los métodos de forja tradicionales, donde las variaciones de temperatura pueden conducir a propiedades desiguales del material y un mayor riesgo de defectos. Al mantener la temperatura estable, la forja isotérmica minimiza los gradientes térmicos, lo que permite una deformación más uniforme y propiedades mecánicas mejoradas en el producto final. Este proceso generalmente implica precalentar la aleación de titanio a una temperatura que está por encima de su punto de recristalización, asegurando que el material permanezca maleable y pueda ser moldeado sin grietas u otras formas de falla.

Contexto histórico

El desarrollo de la forja isotérmica se remonta a la necesidad de procesos de fabricación más eficientes en la industria aeroespacial. A medida que aumentó la demanda de materiales livianos y de alta resistencia, las aleaciones de titanio surgieron como una opción adecuada debido a su excelente relación de resistencia / peso y resistencia a la corrosión. Sin embargo, los métodos de forjado tradicionales a menudo dieron como resultado un desperdicio de material significativo y propiedades mecánicas subóptimas. La falsificación isotérmica se introdujo como una solución a estos desafíos, lo que permite a los fabricantes producir formas complejas con desechos mínimos. Con los años, los avances en tecnología y ciencia de los materiales han refinado aún más este proceso, lo que lo convierte en una piedra angular de las técnicas de fabricación modernas.

Ventajas de la falsificación isotérmica

Propiedades de material mejoradas

Uno de los principales beneficios de la falsificación isotérmica es la mejora de las propiedades del material. El proceso permite estructuras de grano más finas, que contribuyen a mejorar la resistencia y la ductilidad. La distribución de temperatura uniforme durante la forja reduce la probabilidad de defectos como grietas y vacíos, lo que resulta en componentes que pueden soportar cargas y tensiones más altas. Esto es particularmente importante en las aplicaciones donde la seguridad y la confiabilidad son primordiales, como en los componentes aeroespaciales que deben soportar condiciones extremas. La capacidad de adaptar la microestructura de las aleaciones de titanio a través de la falsificación isotérmica también abre posibilidades para desarrollar materiales con propiedades específicas adecuadas para aplicaciones particulares.

Desechos de material reducido

La falsificación isotérmica es conocida por su eficiencia en el uso de materiales. Al mantener una temperatura consistente, el proceso permite un mayor control sobre la deformación de la aleación de titanio, lo que lleva a menos material de chatarra. Esta eficiencia es particularmente importante en las industrias donde los costos de las materias primas son altos, como el aeroespacial. La reducción de los desechos no solo reduce los costos de producción, sino que también contribuye a prácticas de fabricación más sostenibles. A medida que las industrias se centran cada vez más en minimizar su impacto ambiental, la capacidad de producir componentes de alta calidad con menos desechos materiales se convierte en una ventaja significativa.

Geometrías complejas

La capacidad de producir geometrías complejas es otra ventaja significativa de la falsificación isotérmica. El proceso puede crear formas intrincadas que serían desafiantes o imposibles de lograr con los métodos de falsificación tradicionales. Esta capacidad es crucial para los componentes utilizados en aplicaciones aeroespaciales, donde la reducción de peso y la eficiencia aerodinámica son primordiales. La precisión ofrecida por la forja isotérmica permite la creación de piezas que se unen sin problemas, reduciendo la necesidad de procesos de mecanizado y ensamblaje adicionales. Esto no solo ahorra tiempo y costos, sino que también mejora el rendimiento general del producto final.

Aplicaciones de forja isotérmica

Industria aeroespacial

La industria aeroespacial es uno de los principales beneficiarios de la tecnología de forja isotérmica. Los componentes como las cuchillas de la turbina, los marcos estructurales y el tren de aterrizaje hecho de aleaciones de titanio son críticos para el rendimiento de la aeronave. La falsificación isotérmica permite a los fabricantes producir estos componentes con la resistencia y precisión necesarias al tiempo que minimiza el peso. La capacidad de crear piezas livianas pero robustas es esencial para mejorar la eficiencia del combustible y el rendimiento general de la aeronave. A medida que el sector aeroespacial continúa evolucionando, la demanda de materiales avanzados y técnicas de fabricación como la falsificación isotérmica solo aumentará.

Sector automotriz

En el sector automotriz, la forja isotérmica se usa cada vez más para crear componentes livianos que mejoren la eficiencia del combustible. Las piezas como componentes de suspensión, bloques de motor y carcasas de transmisión se benefician de las propiedades mecánicas mejoradas logradas a través de la falsificación isotérmica. A medida que los fabricantes de automóviles se esfuerzan por cumplir con las estrictas regulaciones de emisiones y la demanda del consumidor de vehículos con eficiencia de combustible, el uso de aleaciones de titanio y técnicas de fabricación avanzadas se vuelve más frecuente. La falsificación isotérmica no solo contribuye a la reducción del peso, sino que también mejora la durabilidad y el rendimiento de los componentes automotrices.

Dispositivos médicos

La industria médica también utiliza forja isotérmica para producir implantes e instrumentos quirúrgicos. Las aleaciones de titanio son favorecidas por su biocompatibilidad y fuerza, lo que hace que la forja isotérmica sea un método ideal para crear formas complejas requeridas en aplicaciones médicas. La precisión y confiabilidad de la falsificación isotérmica garantiza que los dispositivos médicos cumplan con los estrictos estándares necesarios para la seguridad del paciente. A medida que la demanda de tecnologías médicas avanzadas continúa creciendo, el papel de la falsificación isotérmica en la producción de componentes médicos de alta calidad será cada vez más importante.

Mecanismos de falsificación isotérmica

Control de temperatura

Mantener una temperatura constante es crucial en la falsificación isotérmica. El proceso generalmente implica precalentar el troquel y la pieza de trabajo a una temperatura específica, a menudo por encima de la temperatura de recristalización de la aleación de titanio. Este control de temperatura asegura que el material permanezca dúctil durante todo el proceso de forja, lo que permite una deformación más fácil. Los sistemas de monitoreo de temperatura avanzado a menudo se emplean para mantener las condiciones térmicas deseadas, asegurando resultados consistentes en múltiples ejecuciones de producción. La capacidad de controlar la temperatura con precisión es un factor clave para lograr las propiedades mecánicas deseadas en el producto final.

Mecanismos de deformación

Durante la falsificación isotérmica, la aleación de titanio sufre varios mecanismos de deformación, incluidos el deslizamiento de deslizamiento, hermanamiento y límite de grano. Estos mecanismos están influenciados por la temperatura y la tasa de deformación, que se controlan cuidadosamente para lograr las propiedades del material deseadas. La distribución de temperatura uniforme ayuda a facilitar estos mecanismos, lo que lleva a una microestructura más homogénea en el producto final. Comprender estos mecanismos de deformación es esencial para optimizar el proceso de forja y garantizar que los componentes finales cumplan con las especificaciones requeridas.

Efectos de la tasa de tensión

La tasa de deformación durante la forja isotérmica juega un papel importante en la determinación de las propiedades mecánicas del componente forjado. Las tasas de deformación más bajas generalmente se emplean para permitir una deformación más extensa sin introducir defectos. Este enfoque es particularmente beneficioso para las aleaciones de titanio, que pueden ser sensibles a las variaciones de la tasa de deformación. Al controlar cuidadosamente la tasa de deformación, los fabricantes pueden mejorar la ductilidad y la dureza de los componentes forjados, lo que los hace más adecuados para aplicaciones exigentes. La interacción entre la velocidad de deformación, la temperatura y las propiedades del material es un área crítica de investigación en el campo de la falsificación isotérmica.

Desafíos en la falsificación isotérmica

Equipo y costo

Si bien la falsificación isotérmica ofrece numerosas ventajas, también presenta desafíos. El equipo requerido para mantener un control de temperatura preciso puede ser costoso, y los costos de configuración iniciales pueden disuadir a algunos fabricantes. Además, el proceso requiere operadores calificados que entiendan las complejidades del manejo de la temperatura y el comportamiento del material. Invertir en la tecnología y la capacitación necesarias es esencial para las empresas que buscan adoptar la falsificación isotérmica como un método de fabricación. A medida que la industria evoluciona, los esfuerzos para reducir los costos del equipo y mejorar la accesibilidad serán cruciales para una adopción más amplia de esta técnica de forja avanzada.

Limitaciones materiales

No todas las aleaciones de titanio son adecuadas para la falsificación isotérmica. La selección de la aleación apropiada es crítica para lograr las propiedades deseadas. Algunas aleaciones pueden no responder bien al proceso de forja isotérmica, lo que lleva a resultados subóptimos. Los fabricantes deben considerar cuidadosamente los requisitos específicos de sus aplicaciones al elegir materiales. La investigación continua sobre nuevas aleaciones de titanio y su comportamiento durante la forja isotérmica ayudará a expandir la gama de materiales que pueden procesarse efectivamente utilizando esta técnica.

Optimización de procesos

La optimización del proceso de forjado isotérmico implica equilibrar varios parámetros, incluida la temperatura, la velocidad de deformación y el diseño de troqueles. Lograr la combinación correcta puede ser un desafío, y los fabricantes a menudo dependen de pruebas y simulación extensas para refinar sus procesos. La investigación y el desarrollo continuos son esenciales para mejorar la eficiencia y la efectividad de la falsificación isotérmica. El uso de técnicas de modelado avanzado y simulaciones computacionales puede ayudar a comprender las interacciones complejas entre los parámetros del proceso y el comportamiento del material, lo que lleva a mejores resultados en la producción.

Tendencias futuras en forja isotérmica

Avances en tecnología

A medida que la tecnología continúa evolucionando, también lo hace el campo de la falsificación isotérmica. Se espera que las innovaciones en los sistemas de control de temperatura, los materiales y el monitoreo de procesos mejoren las capacidades de la forja isotérmica. Estos avances probablemente conducirán a una eficiencia y precisión aún mayor en la producción de componentes de aleación de titanio. La integración de la automatización y las tecnologías de fabricación inteligente también desempeñarán un papel importante en la optimización del proceso de forja isotérmico, lo que permite ajustes en tiempo real y un mejor control de calidad.

Consideraciones de sostenibilidad

Con el creciente énfasis en la sostenibilidad, el proceso de forja isotérmico se está evaluando por su impacto ambiental. La reducción de los desechos materiales y el consumo de energía asociado con la falsificación isotérmica se alinea con los objetivos de la industria de minimizar su huella de carbono. Los desarrollos futuros pueden centrarse en mejorar aún más la sostenibilidad del proceso. Esto podría incluir el uso de fuentes de energía renovables para la calefacción, así como la implementación de programas de reciclaje para el material de desecho generado durante la producción.

Integración con fabricación aditiva

La integración de la forja isotérmica con técnicas de fabricación aditiva presenta posibilidades emocionantes. La combinación de estos procesos podría permitir la producción de componentes complejos con propiedades personalizadas, ampliando aún más las aplicaciones de las aleaciones de titanio en diversas industrias. La fabricación aditiva permite la creación de intrincadas geometrías que se pueden refinar posteriormente a través de la falsificación isotérmica, lo que resulta en componentes que son ligeros y fuertes. Este enfoque híbrido podría revolucionar la forma en que se diseñan y fabrican los componentes, lo que lleva a nuevas innovaciones en el desarrollo de productos.

Conclusión

La forja isotérmica de las aleaciones de titanio representa un avance significativo en la tecnología de formación de metales. Su capacidad para producir componentes de alta calidad con geometrías complejas al tiempo que minimiza los desechos de materiales lo convierte en una opción preferida en industrias como dispositivos aeroespaciales, automotrices y médicos. A medida que la tecnología continúa evolucionando, el futuro de la forja isotérmica parece prometedora, con una investigación continua destinada a optimizar los procesos y mejorar la sostenibilidad. La exploración continua de esta técnica de forja innovadora, sin duda, conducirá a nuevas aplicaciones y mejoras en el rendimiento del material, solidificando su papel en el futuro de la fabricación.

Preguntas frecuentes

1. ¿Qué es la falsificación isotérmica?

La falsificación isotérmica es un proceso de metalurgia donde tanto el dado como la pieza de trabajo se mantienen a una temperatura constante durante todo el ciclo de forjado, lo que permite una deformación uniforme y propiedades mecánicas mejoradas.

2. ¿Cuáles son las ventajas de la falsificación isotérmica?

Las ventajas incluyen propiedades de material mejoradas, residuos de material reducidos y la capacidad de producir geometrías complejas.

3. ¿En qué industrias se usa comúnmente la falsificación isotérmica?

La falsificación isotérmica se usa comúnmente en las industrias aeroespaciales, automotrices y de dispositivos médicos.

4. ¿Qué desafíos están asociados con la falsificación isotérmica?

Los desafíos incluyen el alto costo del equipo, las limitaciones de materiales y la necesidad de optimización del proceso.

5. ¿Cuál es el futuro de la falsificación isotérmica?

El futuro de la forja isotérmica incluye avances en tecnología, un enfoque en la sostenibilidad e integración potencial con técnicas de fabricación aditiva.