Visningar: 330 Författare: Varaktig Titanium Publish Tid: 2025-01-13 Ursprung: Plats

Innehållsmeny

● Förståelse av isotermisk smide

>> Definition och processöversikt

● Fördelar med isotermisk smide

>> Förbättrade materialegenskaper

● Applikationer av isotermisk smide

>> Flygindustri

>> Bilsektor

● Mekanismer för isotermisk smide

● Utmaningar i isotermisk smide

● Framtida trender i isotermisk smide

>> Integration med tillsatsstillverkning

● Slutsats

>> 2. Vad är fördelarna med isotermisk smide?

>> 3. I vilka branscher är isotermisk smide som vanligtvis används?

>> 4. Vilka utmaningar är förknippade med isotermisk smide?

>> 5. Vad är framtiden för isotermisk smide?

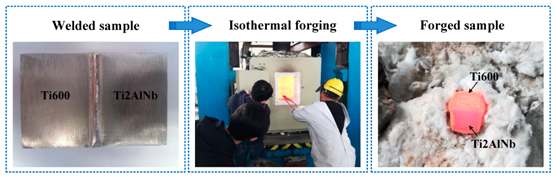

Isotermisk smidning av titanlegeringar är en specialiserad metallbildande process som har fått betydande uppmärksamhet under de senaste åren på grund av dess förmåga att producera komponenter av hög kvalitet med komplexa geometrier. Den här artikeln fördjupar komplikationerna med isotermisk smide, dess fördelar, applikationer och de underliggande mekanismerna som gör det till ett föredraget val i olika branscher, särskilt flyg- och bil. Genom att utforska nyanserna i denna process kan vi bättre förstå dess inverkan på modern tillverkning och framtiden för materialvetenskap.

Isotermisk smide är en metallbearbetningsprocess där både matrisen och arbetsstycket upprätthålls vid en konstant temperatur under smidningscykeln. Denna teknik står i kontrast till traditionella smidningsmetoder, där temperaturvariationer kan leda till ojämna materialegenskaper och ökad risk för defekter. Genom att hålla temperaturen stabilt minimerar isotermisk smide termiska gradienter, vilket möjliggör mer enhetlig deformation och förbättrade mekaniska egenskaper i slutprodukten. Denna process involverar vanligtvis förvärmning av titanlegeringen till en temperatur som är över dess omkristallisationspunkt, vilket säkerställer att materialet förblir formbart och kan formas utan sprickor eller andra former av fel.

Utvecklingen av isotermisk smide kan spåras tillbaka till behovet av effektivare tillverkningsprocesser inom flygindustrin. När efterfrågan på lätta och högstyrka material ökade, uppstod titanlegeringar som ett lämpligt val på grund av deras utmärkta styrka-till-viktförhållande och korrosionsbeständighet. Traditionella smidningsmetoder resulterade emellertid ofta i betydande materialavfall och suboptimala mekaniska egenskaper. Isotermisk smide introducerades som en lösning på dessa utmaningar, vilket gjorde det möjligt för tillverkare att producera komplexa former med minimalt avfall. Under åren har framsteg inom teknik och materialvetenskap ytterligare förfinat denna process, vilket gör det till en hörnsten i moderna tillverkningstekniker.

En av de främsta fördelarna med isotermisk smide är förbättringen av materialegenskaper. Processen möjliggör finare kornstrukturer, vilket bidrar till förbättrad styrka och duktilitet. Den enhetliga temperaturfördelningen under smidningen minskar sannolikheten för defekter som sprickor och tomrum, vilket resulterar i komponenter som tål högre belastningar och spänningar. Detta är särskilt viktigt i applikationer där säkerhet och tillförlitlighet är av största vikt, till exempel i flyg- och rymdkomponenter som måste uthärda extrema förhållanden. Förmågan att skräddarsy mikrostrukturen av titanlegeringar genom isotermisk smide öppnar också möjligheterna för att utveckla material med specifika egenskaper som är lämpade för vissa applikationer.

Isotermisk smide är känd för sin effektivitet i materiell användning. Genom att upprätthålla en jämn temperatur möjliggör processen större kontroll över deformationen av titanlegeringen, vilket leder till mindre skrotmaterial. Denna effektivitet är särskilt viktig i branscher där råmaterialkostnader är höga, till exempel flyg- och rymd. Minskningen av avfall sänker inte bara produktionskostnaderna utan bidrar också till mer hållbar tillverkningspraxis. Eftersom branscher i allt högre grad fokuserar på att minimera sin miljöpåverkan blir förmågan att producera komponenter av hög kvalitet med mindre materialavfall en betydande fördel.

Förmågan att producera komplexa geometrier är en annan betydande fördel med isotermisk smide. Processen kan skapa intrikata former som skulle vara utmanande eller omöjliga att uppnå med traditionella smidningsmetoder. Denna kapacitet är avgörande för komponenter som används i flyg- och rymdapplikationer, där viktminskning och aerodynamisk effektivitet är av största vikt. Den precision som erbjuds av isotermisk smidning möjliggör skapandet av delar som passar sömlöst, vilket minskar behovet av ytterligare bearbetnings- och monteringsprocesser. Detta sparar inte bara tid och kostnader utan förbättrar också slutproduktens totala prestanda.

Aerospace -industrin är en av de främsta mottagarna av isotermisk smidningsteknik. Komponenter som turbinblad, strukturramar och landningsutrustning tillverkade av titanlegeringar är avgörande för flygplanets prestanda. Isotermisk smide gör det möjligt för tillverkare att producera dessa komponenter med nödvändig styrka och precision och minimera vikten. Förmågan att skapa lätta men robusta delar är avgörande för att förbättra bränsleeffektiviteten och den totala flygplanets prestanda. När flyg- och rymdsektorn fortsätter att utvecklas kommer efterfrågan på avancerade material och tillverkningstekniker som isotermisk smide endast att öka.

Inom fordonssektorn används isotermisk smide i allt högre grad för att skapa lätta komponenter som förbättrar bränsleeffektiviteten. Delar som upphängningskomponenter, motorblock och transmissionshus drar nytta av de förbättrade mekaniska egenskaperna som uppnås genom isotermisk smide. När biltillverkare strävar efter att uppfylla stränga utsläppsbestämmelser och konsumenternas efterfrågan på bränsleeffektiva fordon blir användningen av titanlegeringar och avancerade tillverkningstekniker vanligare. Isotermisk smidning bidrar inte bara till viktminskning utan förbättrar också hållbarheten och prestandan för bilkomponenter.

Den medicinska industrin använder också isotermisk smide för att producera implantat och kirurgiska instrument. Titanlegeringar gynnas för sin biokompatibilitet och styrka, vilket gör isotermisk smide till en idealisk metod för att skapa komplexa former som krävs i medicinska tillämpningar. Precisionen och tillförlitligheten hos isotermisk smide säkerställer att medicinsk utrustning uppfyller de stränga standarder som är nödvändiga för patientsäkerhet. När efterfrågan på avancerad medicinsk teknik fortsätter att växa kommer rollen som isotermisk smide vid att producera medicinska komponenter av hög kvalitet blir allt viktigare.

Att upprätthålla en konstant temperatur är avgörande vid isotermisk smide. Processen involverar vanligtvis förvärmning av formen och arbetsstycket till en specifik temperatur, ofta över omkristallisationstemperaturen för titanlegeringen. Denna temperaturkontroll säkerställer att materialet förblir duktil under smidningsprocessen, vilket möjliggör enklare deformation. Avancerade temperaturövervakningssystem används ofta för att upprätthålla de önskade termiska förhållandena, vilket säkerställer konsekventa resultat över flera produktionskörningar. Förmågan att kontrollera temperaturen exakt är en nyckelfaktor för att uppnå de önskade mekaniska egenskaperna i slutprodukten.

Under isotermisk smide genomgår titanlegeringen olika deformationsmekanismer, inklusive slip, tvilling och spanngränsskjutning. Dessa mekanismer påverkas av temperaturen och töjningshastigheten, som noggrant kontrolleras för att uppnå önskade materialegenskaper. Den enhetliga temperaturfördelningen hjälper till att underlätta dessa mekanismer, vilket leder till en mer homogen mikrostruktur i slutprodukten. Att förstå dessa deformationsmekanismer är avgörande för att optimera smidningsprocessen och säkerställa att de slutliga komponenterna uppfyller de nödvändiga specifikationerna.

Stammfrekvensen under isotermisk smide spelar en viktig roll för att bestämma de mekaniska egenskaperna hos den smidda komponenten. Lägre töjningshastigheter används vanligtvis för att möjliggöra en mer omfattande deformation utan att införa defekter. Detta tillvägagångssätt är särskilt fördelaktigt för titanlegeringar, vilket kan vara känsligt för töjningshastighetsvariationer. Genom att noggrant kontrollera belastningshastigheten kan tillverkare förbättra duktiliteten och segheten hos de smidda komponenterna, vilket gör dem mer lämpliga för krävande applikationer. Samspelet mellan töjningshastighet, temperatur och materialegenskaper är ett kritiskt forskningsområde inom området isotermisk smide.

Medan isotermisk smide erbjuder många fördelar, presenterar det också utmaningar. Utrustningen som krävs för att upprätthålla exakt temperaturkontroll kan vara dyr, och de initiala installationskostnaderna kan avskräcka vissa tillverkare. Dessutom kräver processen skickliga operatörer som förstår komplikationerna med temperaturhantering och materiellt beteende. Att investera i nödvändig teknik och utbildning är avgörande för företag som vill anta isotermisk smide som en tillverkningsmetod. När branschen utvecklas kommer ansträngningar för att minska utrustningskostnaderna och förbättra tillgängligheten vara avgörande för bredare antagande av denna avancerade smidningsteknik.

Inte alla titanlegeringar är lämpliga för isotermisk smide. Valet av lämplig legering är avgörande för att uppnå de önskade egenskaperna. Vissa legeringar kanske inte svarar bra på den isotermiska smidningsprocessen, vilket leder till suboptimala resultat. Tillverkarna måste noggrant överväga de specifika kraven i sina applikationer när de väljer material. Pågående forskning om nya titanlegeringar och deras beteende under isotermisk smide kommer att hjälpa till att utöka utbudet av material som effektivt kan bearbetas med denna teknik.

Optimering av den isotermiska smidningsprocessen innebär att balansera olika parametrar, inklusive temperatur, töjningshastighet och formkonstruktion. Att uppnå rätt kombination kan vara utmanande, och tillverkare förlitar sig ofta på omfattande tester och simulering för att förfina sina processer. Kontinuerlig forskning och utveckling är avgörande för att förbättra effektiviteten och effektiviteten hos isotermisk smide. Användningen av avancerade modelleringstekniker och beräkningssimuleringar kan hjälpa till att förstå de komplexa interaktioner mellan processparametrar och materialbeteende, vilket leder till bättre resultat i produktionen.

När tekniken fortsätter att utvecklas, så gör också området isotermisk smide. Innovationer inom temperaturkontrollsystem, matmaterial och processövervakning förväntas förbättra kapaciteten för isotermisk smide. Dessa framsteg kommer sannolikt att leda till ännu större effektivitet och precision i produktionen av titanlegeringskomponenter. Integrationen av automatisering och smart tillverkningsteknologier kommer också att spela en viktig roll för att optimera den isotermiska smidningsprocessen, vilket möjliggör realtidsjusteringar och förbättrad kvalitetskontroll.

Med ökande betoning på hållbarhet utvärderas den isotermiska smidningsprocessen för dess miljöpåverkan. Minskningen av materialavfall och energiförbrukning i samband med isotermisk smide är i linje med branschens mål att minimera dess koldioxidavtryck. Framtida utveckling kan fokusera på att ytterligare förbättra processens hållbarhet. Detta kan inkludera användning av förnybara energikällor för uppvärmning, liksom implementeringen av återvinningsprogram för skrotmaterial som genererats under produktionen.

Integrationen av isotermisk smide med tillsatsstillverkningstekniker ger spännande möjligheter. Att kombinera dessa processer kan möjliggöra produktion av komplexa komponenter med skräddarsydda egenskaper, vilket ytterligare utvidgar tillämpningarna av titanlegeringar i olika branscher. Tillsatsstillverkning möjliggör skapandet av intrikata geometrier som därefter kan förfinas genom isotermisk smide, vilket resulterar i komponenter som är både lätta och starka. Denna hybridmetod kan revolutionera hur komponenter är utformade och tillverkade, vilket leder till nya innovationer inom produktutveckling.

Isotermisk smidning av titanlegeringar representerar ett betydande framsteg inom metallbildande teknik. Dess förmåga att producera högkvalitativa komponenter med komplexa geometrier samtidigt som det minimerar materialavfall gör det till ett föredraget val inom industrier som flyg-, fordons- och medicinsk utrustning. När tekniken fortsätter att utvecklas ser framtiden för isotermisk smide lovande ut, med pågående forskning som syftar till att optimera processer och förbättra hållbarhet. Den fortsatta utforskningen av denna innovativa smidningsteknik kommer utan tvekan att leda till nya applikationer och förbättringar av materiella prestanda, vilket stärker dess roll i tillverkningens framtid.

Isotermisk smide är en metallbearbetningsprocess där både matrisen och arbetsstycket upprätthålls vid en konstant temperatur under smidningscykeln, vilket möjliggör enhetlig deformation och förbättrade mekaniska egenskaper.

Fördelarna inkluderar förbättrade materialegenskaper, minskat materialavfall och förmågan att producera komplexa geometrier.

Isotermisk smide används ofta inom flyg-, fordonsindustrin.

Utmaningar inkluderar de höga kostnaderna för utrustning, materialbegränsningar och behovet av processoptimering.

Framtiden för isotermisk smide inkluderar framsteg inom teknik, fokus på hållbarhet och potentiell integration med tillsatsstillverkningstekniker.

Titanreducerare är väsentliga komponenter för att främja hållbarhet inom industriell verksamhet. Deras unika egenskaper, inklusive korrosionsmotstånd, energieffektivitet och hållbarhet, gör dem ovärderliga i olika sektorer, från kemisk bearbetning till förnybar energi. När branscher fortsätter att prioritera hållbarhet kommer rollen som titanreducerare bara att bli mer betydande. Genom att investera i dessa avancerade material kan företag förbättra sin driftseffektivitet samtidigt som deras miljöpåverkan minimeras. Framtiden för Titanium Technology har ett stort löfte, med pågående framsteg som kommer att ytterligare stärka sin position som en hörnsten i hållbara industriella metoder.

Titan Flat -staplar spelar en avgörande roll i ljusvikten av flygplan och erbjuder en kombination av styrka, hållbarhet och korrosionsmotstånd. Deras användning i strukturella komponenter, fästelement, motordelar, landningsutrustningssystem och bränslesystem bidrar till förbättrad bränsleeffektivitet, förbättrad prestanda och ökad säkerhet. Medan det finns utmaningar som kostnader och bearbetbarhet, gör de långsiktiga fördelarna med att använda titanplattstänger dem till ett viktigt material i modern flygplansdesign. När luftfartsindustrin fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titan endast att öka, vilket stärker sin plats som ett nyckelmaterial inom flygplanstillverkning.

Att installera titanfästelement kräver noggrann uppmärksamhet på detaljer och anslutning till bästa praxis för att säkerställa optimal prestanda och livslängd. Genom att följa de riktlinjer som anges i den här artikeln kan du maximera fördelarna med titanfästelement i dina applikationer, vilket säkerställer säkerhet och tillförlitlighet. Investeringen i lämpliga installationstekniker betalar i form av förbättrad prestanda, minskade underhållskostnader och ökad säkerhet i kritiska tillämpningar.

Beläggning av titantrådade staplar är avgörande för att förbättra deras prestanda och livslängd. Olika metoder, inklusive PVD, elektroplätering, termisk sprutning, anodisering, laserbeläggning och CVD, erbjuder unika fördelar och applikationer. Genom att noggrant överväga de specifika kraven i applikationen kan tillverkare välja den mest lämpliga beläggningsmetoden för att säkerställa optimalt skydd och prestanda för titantrådade staplar. Den högra beläggningen förlänger inte bara livslängden för dessa komponenter utan förbättrar också deras funktionalitet och estetiska tilltalande, vilket gör dem mer konkurrenskraftiga på marknaden.

Titanfästelement är ett utmärkt val för olika applikationer på grund av deras styrka, lätta och korrosionsmotstånd. Materialen de är parade med kan dock påverka deras prestanda avsevärt. Rostfritt stål, aluminium, kolfiber, sammansatta material, andra titanlegeringar och nickellegeringar är alla lämpliga alternativ som kan förbättra effektiviteten hos titanfästen. Genom att noggrant överväga kompatibiliteten och egenskaperna hos dessa material kan ingenjörer och designers skapa robusta och pålitliga enheter för krävande applikationer.

Titantrådade staplar sticker ut som ett överlägset val för applikationer som kräver korrosionsmotstånd, styrka och lätta egenskaper. Även om de kan komma till en högre kostnad jämfört med andra material, motiverar de långsiktiga fördelarna när det gäller hållbarhet och prestanda ofta investeringen. När branscher fortsätter att söka material som tål hårda miljöer kommer titantrådade barer troligen att spela en allt viktigare roll i konstruktion och tillverkning. De pågående framstegen inom titanbehandling och applikationer kommer att ytterligare förbättra dess position som ett ledande material i olika sektorer.

Titan Reducers spelar en viktig roll för att förbättra effektiviteten i olika industriella processer. Deras unika egenskaper, inklusive korrosionsmotstånd, hög styrka och lätt natur, gör dem nödvändiga i applikationer som sträcker sig från kemisk bearbetning till olja och gas. Genom att förbättra flödesdynamiken, säkerställa hållbarhet, förbättra säkerheten och tillhandahålla mångsidighet, bidrar titanreducerare väsentligt till driftseffektivitet och kostnadsbesparingar. När branscherna fortsätter att utvecklas och söka effektivare lösningar förväntas efterfrågan på titanreducerare växa. Deras förmåga att motstå hårda förhållanden medan de upprätthåller prestanda gör dem till en värdefull tillgång i strävan efter effektivitet i industriella processer. De pågående framstegen inom Titanium Manufacturing and Processing Technologies kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker rollen som titanreducerare i modern industri.

Titantrådade staplar representerar ett betydande framsteg i material som används för lätta strukturer. Deras exceptionella styrka-till-vikt-förhållande, korrosionsbeständighet, mångsidighet, biokompatibilitet och trötthetsresistens gör dem till det bästa alternativet för olika applikationer inom flera branscher. När tekniken fortsätter att utvecklas kommer efterfrågan på lätta, hållbara material som titantrådade staplar endast att öka och banar vägen för innovativa mönster och applikationer. Framtiden för konstruktion, flyg- och medicinsk teknik kommer sannolikt att se ännu större integration av titantrådade barer, vilket ytterligare stärker deras roll som en hörnsten i modern teknik.

Titan sticker ut som det bästa valet för reducerare i kemiska bearbetningsanläggningar på grund av dess exceptionella korrosionsbeständighet, höga styrka-till-viktförhållande, termisk stabilitet, resistens mot biofouling, långsiktig kostnadseffektivitet, mångsidighet och miljöfördelar. När den kemiska industrin fortsätter att utvecklas kommer antagandet av titanreducerare sannolikt att öka, drivet av behovet av säkrare, effektivare och miljövänliga lösningar. Kombinationen av dessa faktorer positionerar titan som ett material som inte bara uppfyller branschens nuvarande krav utan också banar vägen för framtida framsteg inom kemisk bearbetningsteknik.

Titanfästelement är väsentliga komponenter i den kemiska industrin, styrda av strikta standarder som säkerställer deras prestanda och tillförlitlighet. Deras unika egenskaper gör dem lämpliga för ett brett utbud av tillämpningar, från kemisk bearbetning till farmaceutisk tillverkning. När branscher fortsätter att söka material som tål hårda miljöer kommer efterfrågan på titanfästelement sannolikt att växa. Genom att följa etablerade standarder och erkänna fördelarna med titan kan företag förbättra sin operativa effektivitet och säkerhet.

Titanfatstänger är ett viktigt material i industrin med medicinsk utrustning och erbjuder en unik kombination av egenskaper som gör dem idealiska för olika applikationer. Deras biokompatibilitet, korrosionsmotstånd, styrka-till-viktförhållande och enkel tillverkning placerar dem som ett föredraget val för tillverkare av kirurgiska instrument, implantat och proteser. När tekniken går framåt kommer användningen av titanplatta barer på medicintekniska produkter sannolikt att utvidga, vilket ytterligare förbättrar patientvård och resultat. Den pågående forskningen och utvecklingen inom titanapplikationer kommer att fortsätta att driva innovation inom det medicinska området, vilket i slutändan gynnar både patienter och vårdgivare.

Titanreducerare erbjuder en mängd fördelar i marina miljöer, inklusive överlägsen korrosionsbeständighet, lätta egenskaper, förbättrad hållbarhet och kompatibilitet med andra material. Dessa fördelar gör dem till ett idealiskt val för olika marina applikationer, från strukturella komponenter till kritiska system som kylning och avgaser. När den marina industrin fortsätter att utvecklas kommer efterfrågan på högpresterande material som titan sannolikt att växa och banar vägen för effektivare och hållbara marina operationer. Genom att investera i Titanium Reducers kan marina operatörer förbättra sin operativa effektivitet, minska kostnaderna och bidra till en mer hållbar framtid för branschen.

Kostnaden för titanfästelement påverkas av olika faktorer, inklusive råvarupriser, tillverkningsprocesser, marknadens efterfrågan, ekonomiska förhållanden, tekniska framsteg och applikationsspecifika krav. Att förstå dessa faktorer är avgörande för att fatta informerade beslut om användningen av titanfästelement i olika applikationer. När branscher fortsätter att utvecklas och efterfrågan på lätt, högpresterande material växer, kommer dynamiken i prissättningen för titanfästen sannolikt att fortsätta att förändras. Tillverkare och upphandlingsspecialister måste hålla sig informerade om dessa trender för att effektivt hantera kostnader och säkerställa en framgångsrik integration av titanfästen i sina projekt.

Investering i titantrådade barer erbjuder många långsiktiga fördelar, inklusive kostnadsbesparingar, förbättrad prestanda, ökad säkerhet, miljöhållbarhet och mångsidighet i olika branscher. När företagen fortsätter att söka material som ger hållbarhet och tillförlitlighet, sticker titantrådade staplar ut som ett överlägset val. Deras unika egenskaper och applikationer gör dem till en viktig komponent i modern tillverkning och konstruktion och banar vägen för innovationer som förbättrar effektiviteten och säkerheten.

Att säkerställa kvaliteten på titanplatta staplar är en mångfacetterad process som involverar noggrant materialval, rigorösa tillverkningsprocesser och stränga kvalitetskontrollåtgärder. Genom att fokusera på dessa områden kan tillverkare producera högkvalitativa titanplatta staplar som uppfyller kraven från olika branscher. När efterfrågan på titan fortsätter att växa kommer att upprätthålla höga kvalitetsstandarder att vara avgörande för framgång på denna konkurrensmarknad.

Titantrådade staplar erbjuder många fördelar för fordonsapplikationer, inklusive lätta egenskaper, hög styrka, korrosionsmotstånd och hög temperatur hållbarhet. Deras användning i motorkomponenter, upphängningssystem, avgassystem och chassikomponenter belyser deras mångsidighet och effektivitet för att förbättra fordonets prestanda. När fordonsindustrin rör sig mot mer hållbara metoder förväntas beroende av titantrådade staplar växa, vilket gör dem till ett nyckelmaterial i framtiden för biltillverkning. Den pågående forskningen och utvecklingen inom titanlegeringar och tillverkningstekniker kommer sannolikt att leda till ännu mer innovativa applikationer, vilket ytterligare stärker Titaniums plats inom fordonssektorn.

Titanreducerande är nödvändiga inom flygindustrin, vilket ger väsentlig funktionalitet samtidigt som de bidrar till viktminskning och prestationsförbättring. Tillverkarna som nämns ovan är i framkant av denna teknik och erbjuder högkvalitativa produkter som uppfyller de stränga kraven från flyg- och rymdapplikationer. När branschen fortskrider kommer rollen som titanreducerare att fortsätta att expandera, drivs av behovet av effektivitet, säkerhet och innovation. De pågående framstegen inom Titanium -tekniken kommer sannolikt att leda till ännu fler tillämpningar och förbättringar inom flyg- och rymdteknik, vilket stärker Titaniums position som ett kritiskt material i framtiden för luftfarten.

När du överväger alternativ till titanplatta barer är det viktigt att väga för- och nackdelar med varje material baserat på dina specifika behov och budget. Aluminium och stål erbjuder kostnadseffektiva lösningar för allmänna tillämpningar, medan kolfiber ger hög prestanda för specialiserad användning. Niob och rostfritt stål är utmärkta val för specifika applikationer som kräver unika egenskaper. I slutändan kommer det bästa alternativet att bero på de specifika kraven i ditt projekt, inklusive vikt, styrka, korrosionsmotstånd och budgetbegränsningar. Genom att förstå egenskaperna hos varje material kan du fatta ett informerat beslut som uppfyller dina behov utan att bryta banken.

Titanium -fästelement representerar ett betydande framsteg inom fästningstekniken och erbjuder unika fördelar som driver deras antagande i olika branscher. Innovationer inom tillverkningstekniker, beläggningsteknologier, smarta fästelement och hållbara metoder formar framtiden för titanfästelement. När branscherna fortsätter att söka lätta, hållbara och korrosionsbeständiga lösningar förväntas efterfrågan på titanfästelement växa och banar väg för ytterligare innovationer och applikationer.

Produktionen av titanplatta staplar är en komplex process som kräver noggrann uppmärksamhet på detaljer i varje steg. Från val av råvaror till slutkvalitetskontroll är varje steg avgörande för att säkerställa att slutprodukten uppfyller de höga standarder som krävs för dess olika applikationer. När industrierna fortsätter att söka lätta och korrosionsbeständiga material förväntas efterfrågan på högkvalitativa titanplatta staplar växa. De pågående framstegen inom tillverkningstekniker och materialvetenskap kommer ytterligare att förbättra kapaciteten och tillämpningarna av titanplatta staplar, som stärker deras roll i modern teknik.