Menu de conteúdo

● Entendendo o forjamento isotérmico

>> Visão geral da definição e processo

>> Contexto histórico

● Vantagens de forjamento isotérmico

>> Propriedades do material aprimorado

>> Resíduos de material reduzido

>> Geometrias complexas

● Aplicações de forjamento isotérmico

>> Indústria aeroespacial

>> Setor automotivo

>> Dispositivos médicos

● Mecanismos de forjamento isotérmico

>> Controle de temperatura

>> Mecanismos de deformação

>> Efeitos da taxa de deformação

● Desafios em forjamento isotérmico

>> Equipamento e custo

>> Limitações do material

>> Otimização do processo

● Tendências futuras em forjamento isotérmico

>> Avanços em tecnologia

>> Considerações de sustentabilidade

>> Integração com fabricação aditiva

● Conclusão

● Perguntas frequentes

>> 1. O que é forjamento isotérmico?

>> 2. Quais são as vantagens do forjamento isotérmico?

>> 3. Em quais indústrias é forjamento isotérmico comumente usado?

>> 4.Os desafios estão associados a forjamento isotérmico?

>> 5. Qual é o futuro da forjamento isotérmico?

O forjamento isotérmico de ligas de titânio é um processo especializado em formação de metais que ganhou atenção significativa nos últimos anos devido à sua capacidade de produzir componentes de alta qualidade com geometrias complexas. Este artigo investiga os meandros do forjamento isotérmico, suas vantagens, aplicações e mecanismos subjacentes que o tornam uma escolha preferida em várias indústrias, particularmente aeroespacial e automotiva. Ao explorar as nuances desse processo, podemos entender melhor seu impacto na fabricação moderna e no futuro da ciência do material.

Entendendo o forjamento isotérmico

Visão geral da definição e processo

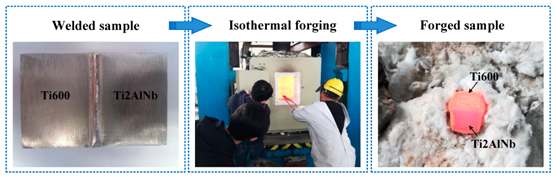

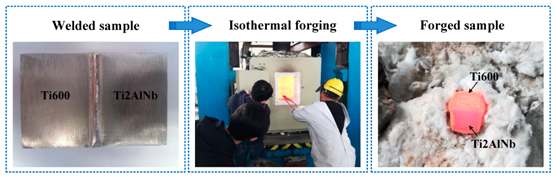

A forjamento isotérmico é um processo de trabalho em metal, onde a matriz e a peça de trabalho são mantidas a uma temperatura constante durante o ciclo de forjamento. Essa técnica contrasta com os métodos tradicionais de forjamento, onde as variações de temperatura podem levar a propriedades desiguais do material e ao aumento do risco de defeitos. Ao manter a temperatura estável, o forjamento isotérmico minimiza os gradientes térmicos, permitindo uma deformação mais uniforme e propriedades mecânicas aprimoradas no produto final. Esse processo normalmente envolve pré -aquecer a liga de titânio a uma temperatura que está acima do seu ponto de recristalização, garantindo que o material permaneça maleável e possa ser moldado sem rachaduras ou outras formas de falha.

Contexto histórico

O desenvolvimento de forjamento isotérmico pode ser rastreado até a necessidade de processos de fabricação mais eficientes na indústria aeroespacial. À medida que a demanda por materiais leves e de alta resistência aumentava, as ligas de titânio surgiram como uma escolha adequada devido à sua excelente proporção de força / peso e resistência à corrosão. No entanto, os métodos tradicionais de forjamento geralmente resultaram em desperdício de material significativo e propriedades mecânicas abaixo do ideal. O forjamento isotérmico foi introduzido como uma solução para esses desafios, permitindo que os fabricantes produza formas complexas com desperdício mínimo. Ao longo dos anos, os avanços em tecnologia e ciência dos materiais refinaram ainda mais esse processo, tornando -o uma pedra angular das técnicas modernas de fabricação.

Vantagens de forjamento isotérmico

Propriedades do material aprimorado

Um dos principais benefícios do forjamento isotérmico é o aprimoramento das propriedades do material. O processo permite estruturas mais finas de grãos, que contribuem para melhorar a força e a ductilidade. A distribuição uniforme de temperatura durante o forjamento reduz a probabilidade de defeitos como rachaduras e vazios, resultando em componentes que podem suportar cargas e tensões mais altas. Isso é particularmente importante em aplicações em que a segurança e a confiabilidade são fundamentais, como em componentes aeroespaciais que devem suportar condições extremas. A capacidade de adaptar a microestrutura das ligas de titânio através de forjamento isotérmico também abre possibilidades de desenvolvimento de materiais com propriedades específicas adequadas a aplicações específicas.

Resíduos de material reduzido

A forjamento isotérmico é conhecido por sua eficiência no uso de materiais. Ao manter uma temperatura consistente, o processo permite um maior controle sobre a deformação da liga de titânio, levando a menos material de sucata. Essa eficiência é particularmente importante nas indústrias onde os custos de matéria -prima são altos, como aeroespacial. A redução nos resíduos não apenas reduz os custos de produção, mas também contribui para práticas de fabricação mais sustentáveis. À medida que as indústrias se concentram cada vez mais em minimizar seu impacto ambiental, a capacidade de produzir componentes de alta qualidade com menos resíduos materiais se torna uma vantagem significativa.

Geometrias complexas

A capacidade de produzir geometrias complexas é outra vantagem significativa do forjamento isotérmico. O processo pode criar formas intrincadas que seriam desafiadoras ou impossíveis de alcançar com os métodos tradicionais de forjamento. Essa capacidade é crucial para componentes usados em aplicações aeroespaciais, onde a redução de peso e a eficiência aerodinâmica são fundamentais. A precisão oferecida por forjamento isotérmico permite a criação de peças que se encaixam perfeitamente, reduzindo a necessidade de processos adicionais de usinagem e montagem. Isso não apenas economiza tempo e custos, mas também aprimora o desempenho geral do produto final.

Aplicações de forjamento isotérmico

Indústria aeroespacial

A indústria aeroespacial é um dos principais beneficiários da tecnologia isotérmica de forjamento. Componentes como lâminas de turbinas, quadros estruturais e trem de pouso feitos de ligas de titânio são críticos para o desempenho da aeronave. O forjamento isotérmico permite que os fabricantes produza esses componentes com a força e a precisão necessárias e minimizem o peso. A capacidade de criar peças leves, porém robustas, é essencial para melhorar a eficiência de combustível e o desempenho geral da aeronave. À medida que o setor aeroespacial continua a evoluir, a demanda por materiais avançados e técnicas de fabricação, como o forjamento isotérmico, só aumentará.

Setor automotivo

No setor automotivo, o forjamento isotérmico é cada vez mais usado para criar componentes leves que aumentam a eficiência do combustível. Peças como componentes de suspensão, blocos de motor e caixas de transmissão se beneficiam das propriedades mecânicas aprimoradas alcançadas por meio de forjamento isotérmico. À medida que as montadoras se esforçam para atender aos rigorosos regulamentos de emissões e à demanda do consumidor por veículos com economia de combustível, o uso de ligas de titânio e técnicas avançadas de fabricação se torna mais prevalente. A forjamento isotérmico não apenas contribui para a redução de peso, mas também melhora a durabilidade e o desempenho dos componentes automotivos.

Dispositivos médicos

A indústria médica também utiliza forjamento isotérmico para produzir implantes e instrumentos cirúrgicos. As ligas de titânio são favorecidas por sua biocompatibilidade e força, fazendo forjamento isotérmico um método ideal para criar formas complexas necessárias em aplicações médicas. A precisão e a confiabilidade do forjamento isotérmico garantem que os dispositivos médicos atendam aos padrões rigorosos necessários para a segurança do paciente. À medida que a demanda por tecnologias médicas avançadas continua a crescer, o papel da forjamento isotérmico na produção de componentes médicos de alta qualidade se tornará cada vez mais importante.

Mecanismos de forjamento isotérmico

Controle de temperatura

Manter uma temperatura constante é crucial no forjamento isotérmico. O processo normalmente envolve pré -aquecer a matriz e a peça de trabalho para uma temperatura específica, geralmente acima da temperatura de recristalização da liga de titânio. Esse controle de temperatura garante que o material permaneça dúctil durante todo o processo de forjamento, permitindo uma deformação mais fácil. Os sistemas avançados de monitoramento de temperatura são frequentemente empregados para manter as condições térmicas desejadas, garantindo resultados consistentes em várias execuções de produção. A capacidade de controlar a temperatura com precisão é um fator -chave para alcançar as propriedades mecânicas desejadas no produto final.

Mecanismos de deformação

Durante o forjamento isotérmico, a liga de titânio passa por vários mecanismos de deformação, incluindo deslizamento de escorregamento, geminação e limite de grãos. Esses mecanismos são influenciados pela temperatura e taxa de deformação, que são cuidadosamente controlados para alcançar as propriedades do material desejado. A distribuição uniforme de temperatura ajuda a facilitar esses mecanismos, levando a uma microestrutura mais homogênea no produto final. Compreender esses mecanismos de deformação é essencial para otimizar o processo de forjamento e garantir que os componentes finais atendam às especificações necessárias.

Efeitos da taxa de deformação

A taxa de deformação durante o forjamento isotérmico desempenha um papel significativo na determinação das propriedades mecânicas do componente forjado. Taxas de deformação mais baixas são normalmente empregadas para permitir uma deformação mais extensa sem introduzir defeitos. Essa abordagem é particularmente benéfica para as ligas de titânio, que podem ser sensíveis às variações da taxa de deformação. Ao controlar cuidadosamente a taxa de deformação, os fabricantes podem melhorar a ductilidade e a tenacidade dos componentes forjados, tornando -os mais adequados para aplicações exigentes. A interação entre a taxa de deformação, a temperatura e as propriedades do material é uma área crítica de pesquisa no campo de forjamento isotérmico.

Desafios em forjamento isotérmico

Equipamento e custo

Embora o forjamento isotérmico ofereça inúmeras vantagens, também apresenta desafios. O equipamento necessário para manter o controle preciso da temperatura pode ser caro e os custos iniciais de configuração podem impedir alguns fabricantes. Além disso, o processo requer operadores qualificados que entendam os meandros do gerenciamento da temperatura e do comportamento do material. Investir na tecnologia e treinamento necessário é essencial para as empresas que desejam adotar o forjamento isotérmico como método de fabricação. À medida que a indústria evolui, os esforços para reduzir os custos dos equipamentos e melhorar a acessibilidade serão cruciais para a adoção mais ampla dessa técnica avançada de forjamento.

Limitações do material

Nem todas as ligas de titânio são adequadas para forjamento isotérmico. A seleção da liga apropriada é fundamental para alcançar as propriedades desejadas. Algumas ligas podem não responder bem ao processo de forjamento isotérmico, levando a resultados abaixo do ideal. Os fabricantes devem considerar cuidadosamente os requisitos específicos de suas aplicações ao escolher materiais. Pesquisas em andamento sobre novas ligas de titânio e seu comportamento durante o forjamento isotérmico ajudarão a expandir a gama de materiais que podem ser efetivamente processados usando essa técnica.

Otimização do processo

A otimizar o processo de forjamento isotérmico envolve o equilíbrio de vários parâmetros, incluindo temperatura, taxa de deformação e design de matriz. Conseguir a combinação certa pode ser desafiadora, e os fabricantes geralmente dependem de extensos testes e simulação para refinar seus processos. Pesquisa e desenvolvimento contínuos são essenciais para melhorar a eficiência e a eficácia do forjamento isotérmico. O uso de técnicas avançadas de modelagem e simulações computacionais pode ajudar a entender as interações complexas entre os parâmetros do processo e o comportamento do material, levando a melhores resultados na produção.

Tendências futuras em forjamento isotérmico

Avanços em tecnologia

À medida que a tecnologia continua a evoluir, o mesmo acontece com o campo de forjamento isotérmico. Espera -se que as inovações em sistemas de controle de temperatura, materiais e monitoramento de processos aprimorem as capacidades do forjamento isotérmico. Esses avanços provavelmente levarão a uma eficiência e precisão ainda maiores na produção de componentes da liga de titânio. A integração das tecnologias de automação e fabricação inteligente também desempenhará um papel significativo na otimização do processo de forjamento isotérmico, permitindo ajustes em tempo real e melhor controle de qualidade.

Considerações de sustentabilidade

Com a crescente ênfase na sustentabilidade, o processo isotérmico de forjamento está sendo avaliado quanto ao seu impacto ambiental. A redução do desperdício de material e o consumo de energia associado ao forjamento isotérmico se alinha aos objetivos do setor de minimizar sua pegada de carbono. Desenvolvimentos futuros podem se concentrar em melhorar ainda mais a sustentabilidade do processo. Isso pode incluir o uso de fontes de energia renovável para aquecimento, bem como a implementação de programas de reciclagem para material de sucata gerado durante a produção.

Integração com fabricação aditiva

A integração do forjamento isotérmico com técnicas de fabricação aditiva apresenta possibilidades emocionantes. A combinação desses processos pode permitir a produção de componentes complexos com propriedades personalizadas, expandindo ainda mais as aplicações de ligas de titânio em várias indústrias. A fabricação aditiva permite a criação de geometrias complexas que podem ser subsequentemente refinadas através de forjamento isotérmico, resultando em componentes que são leves e fortes. Essa abordagem híbrida pode revolucionar a maneira como os componentes são projetados e fabricados, levando a novas inovações no desenvolvimento de produtos.

Conclusão

O forjamento isotérmico de ligas de titânio representa um avanço significativo na tecnologia de formação de metais. Sua capacidade de produzir componentes de alta qualidade com geometrias complexas e minimizar o desperdício de material o torna uma escolha preferida em indústrias como dispositivos aeroespaciais, automotivos e médicos. À medida que a tecnologia continua a evoluir, o futuro do forjamento isotérmico parece promissor, com pesquisas em andamento destinadas a otimizar processos e aumentar a sustentabilidade. A exploração contínua dessa técnica inovadora de forjamento levará, sem dúvida, a novas aplicações e melhorias no desempenho material, solidificando seu papel no futuro da fabricação.

Perguntas frequentes

1. O que é forjamento isotérmico?

O forjamento isotérmico é um processo de trabalho em metal, onde a matriz e a peça de trabalho são mantidas a uma temperatura constante durante o ciclo de forjamento, permitindo deformação uniforme e propriedades mecânicas aprimoradas.

2. Quais são as vantagens do forjamento isotérmico?

As vantagens incluem propriedades aprimoradas do material, resíduos de material reduzidos e a capacidade de produzir geometrias complexas.

3. Em quais indústrias é forjamento isotérmico comumente usado?

A forjamento isotérmico é comumente usado nas indústrias aeroespacial, automotiva e de dispositivos médicos.

4.Os desafios estão associados a forjamento isotérmico?

Os desafios incluem o alto custo do equipamento, as limitações de materiais e a necessidade de otimização do processo.

5. Qual é o futuro da forjamento isotérmico?

O futuro do forjamento isotérmico inclui avanços em tecnologia, foco na sustentabilidade e integração potencial com técnicas de fabricação aditiva.