Menu de contenu

● Introduction à la forge en alliage de titane

>> Les propriétés uniques des alliages de titane

>> Contexte historique du développement des alliages de titane

● Le processus de forgeage en alliage en titane

>> Préparation de l'alliage de titane

>> Chauffer l'alliage

>> Façon par compression

>> Refroidissement et traitement thermique

● Avantages de la forge d'alliage de titane

>> Rencontre et durabilité améliorées

>> Amélioration de l'intégrité structurelle

>> Résistance à la fatigue supérieure

>> Résistance à la corrosion

>> Amélioration des propriétés mécaniques à des températures élevées

● Applications d'alliages de titane forgé

>> Industrie aérospatiale

>> Industrie médicale

>> Industrie automobile

>> Applications marines

>> Industries chimiques et énergétiques

● Défis dans le forge d'alliage en titane

>> Températures de traitement élevées

>> Comportement de déformation complexe

>> Considérations de coûts

>> Exigences de précision

● Tendances futures de la forge en alliage en titane

>> Développement d'alliage avancé

>> Optimisation du processus

>> Forge de pointe

>> Recyclage et durabilité

>> Applications émergentes

● Conclusion

Introduction à la forge en alliage de titane

Le forgeage en alliage en titane est un processus métallurgique sophistiqué qui a transformé le paysage de l'ingénierie moderne. Cette technique consiste à façonner les alliages de titane par l'application de forces de compression, généralement à des températures élevées. Le résultat est un produit aux propriétés mécaniques supérieures, ce qui le rend idéal pour une large gamme d'applications haute performance.

Les propriétés uniques des alliages de titane

Les alliages de titane sont réputés pour leur rapport force / poids exceptionnel, leur résistance à la corrosion et leur capacité à résister à des températures extrêmes. Ces propriétés les rendent particulièrement précieuses dans les industries où les performances et la fiabilité sont primordiales. Les alliages de titane présentent également une excellente biocompatibilité, ce qui les rend adaptés aux applications médicales.

Contexte historique du développement des alliages de titane

Le développement des alliages de titane a commencé au milieu du 20e siècle, principalement motivé par les applications aérospatiales et militaires. Depuis lors, la recherche et le développement continues ont conduit à la création de diverses notes d'alliage de titane, chacune adaptée à des cas d'utilisation spécifiques.

Le processus de forgeage en alliage en titane

Le forgeage des alliages de titane est un processus complexe qui nécessite une précision et une expertise. Il s'agit de plusieurs étapes clés, chacune essentielle pour atteindre le produit final souhaité.

Préparation de l'alliage de titane

Le processus commence par la sélection et la préparation minutieuses de l'alliage de titane. La composition de l'alliage est adaptée pour répondre aux exigences de performance spécifiques. Les éléments d'alliage commun comprennent l'aluminium, le vanadium, le molybdène et le zirconium, chacun contribuant des propriétés uniques au produit final.

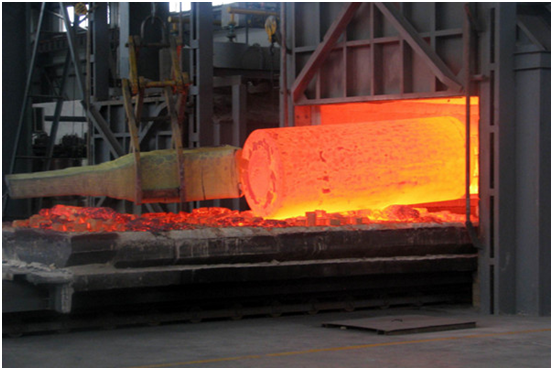

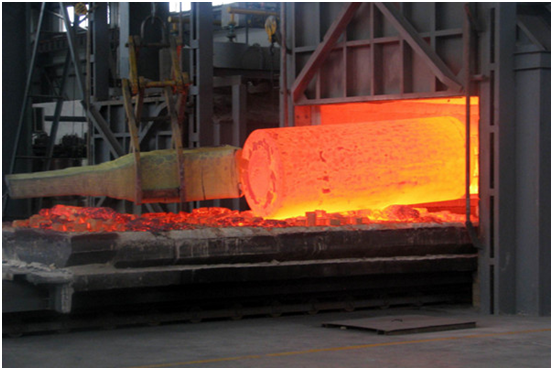

Chauffer l'alliage

L'alliage de titane est chauffé à des températures allant généralement entre 1600 ° F et 1800 ° F (870 ° C à 980 ° C). Ce processus de chauffage, souvent appelé traitement bêta, modifie la structure cristalline du métal, la rendant plus malléable. Le contrôle précis de la température est crucial car il affecte la microstructure et, par conséquent, les propriétés mécaniques du produit forgé.

Façon par compression

Une fois chauffé, l'alliage est soumis à une immense pression en utilisant un équipement de forgeage spécialisé. Cette pression peut être appliquée par diverses méthodes, notamment:

Forging en die ouverte: Convient aux grandes formes simples et aux pièces forgées personnalisées. Forgement en die fermée: utilisé pour des géométries plus complexes et des volumes de production plus élevés. Roulement de la bague: idéal pour créer des anneaux sans couture et des composants cylindriques.

Le choix de la méthode dépend de la forme, de la taille et des propriétés souhaitées du produit final.

Refroidissement et traitement thermique

Après la mise en forme, l'alliage de titane forgé subit un refroidissement contrôlé. Ceci est souvent suivi par des processus de traitement thermique pour améliorer encore ses propriétés mécaniques. Les traitements thermiques peuvent inclure:

Traitement de la solution: chauffer l'alliage à une température spécifique, puis le refroidir rapidement pour créer une solution solide sursaturée. Vieillissement: maintenir l'alliage à une température élevée pendant un temps spécifié pour permettre aux précipités de se former, améliorant la force et la dureté.

Avantages de la forge d'alliage de titane

Le processus de forgeage offre plusieurs avantages significatifs aux alliages de titane, ce qui les rend supérieurs à d'autres méthodes de fabrication pour certaines applications.

Rencontre et durabilité améliorées

Le forgeage aligne la structure des grains de l'alliage de titane, entraînant une amélioration de la résistance et de la durabilité. Ceci est particulièrement bénéfique dans les applications où le matériau est soumis à une contrainte ou à une fatigue élevée. La structure des grains alignés contribue également à l'amélioration de la ductilité et de la ténacité.

Amélioration de l'intégrité structurelle

Le processus de forgeage élimine les vides internes et la porosité, conduisant à une structure de matériau plus uniforme et dense. Cette intégrité structurelle améliorée est cruciale pour les composants utilisés dans des applications critiques, telles que les implants aérospatiaux et médicaux.

Résistance à la fatigue supérieure

Les alliages de titane forgés présentent une excellente résistance à la fatigue, ce qui les rend idéales pour les composants qui subissent des cycles de contrainte répétés, tels que les pièces du moteur d'avion. Cette propriété est particulièrement importante pour assurer la longévité et la fiabilité des composants critiques.

Résistance à la corrosion

Alors que les alliages de titane sont naturellement résistants à la corrosion, le processus de forgeage peut encore améliorer cette propriété en créant une structure de surface plus uniforme et compacte. Cela rend les alliages de titane forts idéaux pour une utilisation dans des environnements difficiles, y compris les applications de traitement maritime et chimique.

Amélioration des propriétés mécaniques à des températures élevées

Les alliages de titane forgés maintiennent leurs propriétés mécaniques à des températures plus élevées par rapport à de nombreux autres métaux. Cette caractéristique est cruciale pour les applications dans les moteurs à réaction et autres environnements à haute température.

Applications d'alliages de titane forgé

Les propriétés uniques des alliages de titane forgé les rendent indispensables dans diverses industries à haute performance.

Industrie aérospatiale

Dans le secteur aérospatial, les alliages de titane forgés sont largement utilisés dans:

Structures d'avion: y compris les longerons, les cadres de fuselage et les cloisons. Composants du moteur: tels que les lames de ventilateur, les disques de compresseur et les lames de turbine. Systèmes de train d'atterrissage: pour leur résistance élevée à la résistance et à la fatigue.

Leur rapport résistance / poids élevé permet la construction d'avions plus légers mais plus forts, améliorant l'efficacité énergétique et les performances.

Industrie médicale

La biocompatibilité et la résistance à la corrosion des alliages de titane forgé les rendent idéaux pour les applications médicales:

Implants orthopédiques: y compris les tracants de la hanche et du genou. Implants dentaires: pour leur capacité à osseroointégrer avec des os. Instruments chirurgicaux: offrant une durabilité et une résistance à la stérilisation répétée. Dispositifs cardiovasculaires: tels que les composants de la valve cardiaque et les boîtiers du stimulateur cardiaque.

Industrie automobile

Dans les automobiles hautes performances, les alliages de titane forgés sont utilisés pour:

Composants du moteur: y compris les biels de connexion, les vannes et les roues turbocompresseur. Systèmes d'échappement: pour leur résistance à la chaleur et leurs propriétés légères. Composants de suspension: réduire le poids non suspendu et améliorer la manipulation. Applications de course: lorsque la réduction du poids est essentielle pour les performances.

Applications marines

L'excellente résistance à la corrosion des alliages de titane forgés les rend adaptés à diverses applications marines:

Arbres et hélices d'hélice: résister à la corrosion dans les environnements d'eau salée. Échangeurs de chaleur: pour leur excellente conductivité thermique et résistance à la corrosion. Équipement de dessalement: résiste aux effets corrosifs de l'eau salée. Robotique sous-marine et équipement d'exploration: offrant une force et une durabilité dans des environnements en haute mer.

Industries chimiques et énergétiques

Les alliages de titane forgés trouvent des applications dans:

Équipement de traitement chimique: résister à la corrosion des produits chimiques agressifs. Exploration pétrolière et gazière: pour les outils de trou descendants et les plates-formes offshore. Génération électrique: dans les lames de turbine à vapeur et les centrales géothermiques.

Défis dans le forge d'alliage en titane

Malgré ses nombreux avantages, Titanium Alliage Forging présente plusieurs défis que les fabricants doivent surmonter.

Températures de traitement élevées

Les températures élevées requises pour forger des alliages de titane nécessitent:

Équipement spécialisé: y compris les fours d'atmosphère sous vide ou inertes. Contrôle minutieux du processus: pour prévenir l'oxydation et maintenir l'intégrité des matériaux. Techniques de chauffage avancées: comme le chauffage d'induction pour un contrôle de température plus précis.

Comportement de déformation complexe

Les alliages de titane présentent un comportement de déformation complexe pendant le forgeage, nécessitant:

Contrôle précis de la température: pour garantir une formabilité optimale. Gestion minutieuse du taux de déformation: pour éviter les défauts et atteindre les propriétés souhaitées. Considération du degré de déformation: pour atteindre la microstructure requise.

Considérations de coûts

Le coût élevé du forgeage en alliage en titane est dû à:

Les matières premières coûteuses: le traitement du minerai en titane est complexe et à forte intensité d'énergie. Équipement spécialisé: requis pour gérer des températures et des pressions élevées. Travail qualifié: expertise nécessaire pour le contrôle des processus et l'assurance qualité. Taux d'élimination des matériaux faibles: faire l'usinage des alliages de titane qui prennent du temps et coûteux.

Exigences de précision

La réalisation de tolérances étroites et de géométries complexes dans les composants en alliage en titane forgé nécessite souvent:

Usinage supplémentaire: ce qui peut être difficile en raison de la dureté du matériel. Techniques de forgeage avancées: telles que le forgeage isotherme pour les composants en forme de quasi-réseau. Conception innovante de matrice: minimiser les déchets de matériaux et réduire les exigences d'usinage.

Tendances futures de la forge en alliage en titane

Le domaine de la forge en alliage en titane continue d'évoluer, tiré par les progrès technologiques et l'augmentation de la demande de matériaux haute performance.

Développement d'alliage avancé

Les recherches en cours sont axées sur:

Nouveaux alliages de titane: avec des propriétés améliorées telles que l'amélioration des performances à haute température et une meilleure formabilité. Techniques de micro-alliage: pour affiner les propriétés des matériaux pour des applications spécifiques. Matériaux composites: combinaison des alliages de titane avec d'autres matériaux pour des combinaisons de propriétés uniques.

Optimisation du processus

Les progrès des processus de forgeage en alliage en titane comprennent:

Technologies de simulation: pour prédire le comportement des matériaux et optimiser les paramètres du processus. Intelligence artificielle et apprentissage automatique: améliorer le contrôle des processus et l'assurance qualité. Intégration de la fabrication additive: combinaison d'impression 3D avec forgeage pour des géométries complexes.

Forge de pointe

Des techniques de forge en forme de quasi-réseau sont en cours de développement pour:

Minimiser les déchets de matériaux: réduisant le besoin d'usinage étendu. Améliorer l'efficacité de la production: raccourcir les temps de fabrication et réduire les coûts. Activer les géométries plus complexes: ce serait difficile ou impossible avec les méthodes de forgeage traditionnelles.

Recyclage et durabilité

Des efforts sont faits pour améliorer la durabilité du forgeage des alliages de titane:

Développer des processus de recyclage efficaces: réutiliser la ferraille en alliage de titane. Mise en œuvre des méthodes de production plus propres: pour réduire l'impact environnemental. Exploration des sources d'énergie alternatives: pour alimenter les processus de forgeage à forte intensité d'énergie.

Applications émergentes

De nouvelles applications pour les alliages de titane forgé sont continuellement explorés:

Exploration de l'espace: pour les composants dans les vaisseaux spatiaux et les satellites. Énergie renouvelable: dans les éoliennes et les systèmes d'énergie solaire. Équipement sportif: pour des équipements hautes performances dans divers sports. Architecture: dans des projets de construction haut de gamme à des fins fonctionnelles et esthétiques.

Conclusion

Le forgeage en alliage en titane est à l'avant-garde de l'ingénierie moderne, offrant une combinaison unique de résistance, de propriétés légères et de résistance à la corrosion. À mesure que les progrès technologiques et les nouvelles applications émergent, l'importance de ce processus dans la création de composants hautes performances est susceptible de croître. Les défis associés à la forgeage des alliages de titane continuent de stimuler l'innovation dans les processus de métallurgie et de fabrication, promettant des développements encore plus passionnants à l'avenir.

La polyvalence et les propriétés supérieures des alliages de titane forgé garantissent leur signification continue dans les industries où les performances, la fiabilité et l'efficacité sont primordiales. Alors que nous nous tournons vers l'avenir, les progrès en cours dans le forgeage des alliages de titane joueront sans aucun doute un rôle crucial dans la formation de la prochaine génération de merveilles d'ingénierie, des avions plus efficaces aux dispositifs médicaux révolutionnaires et au-delà.

Le domaine de la forge en alliage en titane représente une synergie parfaite de la science des matériaux, de l'ingénierie et de la technologie de fabrication. Son évolution continue repoussera non seulement les limites de ce qui est possible dans diverses industries, mais contribuera également à résoudre certains des défis les plus urgents de notre temps, tels que le transport durable, les énergies renouvelables et les solutions de santé avancées. Au fur et à mesure que la recherche progresse et que de nouvelles applications sont découvertes, l'impact du forgeage des alliages de titane sur l'ingénierie et la technologie modernes ne fera que devenir plus profonds, cimentant sa place de pierre angulaire de l'innovation au 21e siècle et au-delà.